Aby spełnić te wymogi, roboty przemysłowe standardowo wyposaża się w specjalne kable, odporne na czynniki zewnętrzne i przystosowane do ciągłego zginania, które mogą być też skręcane. W ich przypadku producenci przeważnie deklarują wytrzymałość nawet do kilkudziesięciu milionów cykli gięcia. Typowy kabel do ciągłego zginania zbudowany jest z cienkich żył miedzianych, pokrytych specjalną, wyjątkowo elastyczną izolacją z PVC, specjalnie ukształtowanego ekranu w zastępstwie tradycyjnego w postaci oplotu oraz zewnętrznej osłony poliuretanowej.

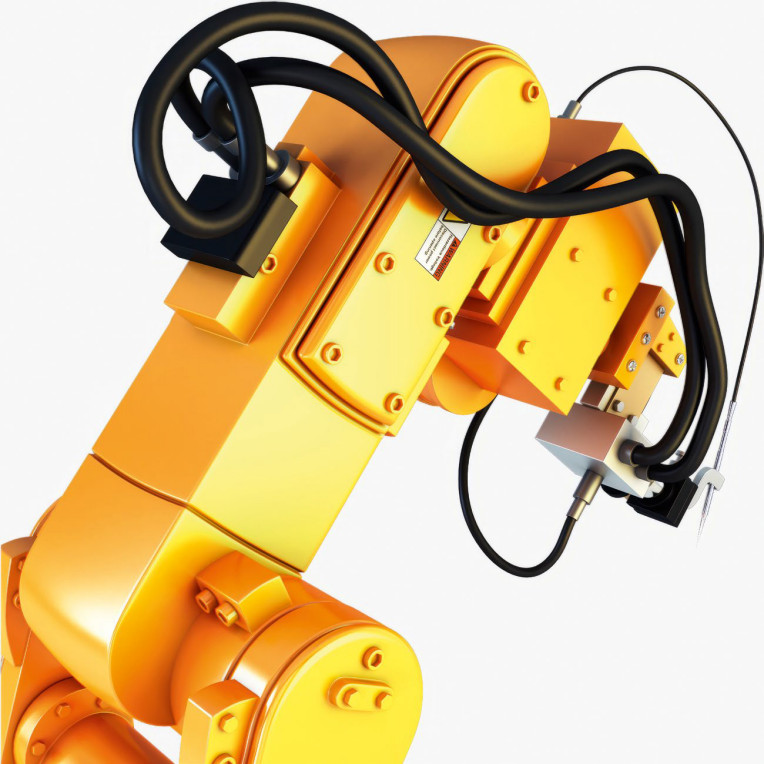

Druga kwestia, czyli zarządzanie okablowaniem i podobnymi elementami wyposażenia robotów (takimi jak węże, które doprowadzają np. sprężone powietrze zasilające siłowniki w chwytakach pneumatycznych), bywa na etapie organizacji stanowiska zrobotyzowanego traktowana marginalnie. Niedocenienie komplikacji, jakie mogą z tego wyniknąć, to poważny błąd, problemy z kablami są bowiem jednym z częstszych powodów przestojów w pracy robotów przemysłowych. Wywołują je ich wyłączenia w wyniku przerw w zasilaniu i/lub awarie narzędzi w związku z brakiem sygnału sterującego, jego zakłóceniami albo przerwami w dopływie nieelektrycznego czynnika zasilającego.

Skutki braku organizacji

Zaniedbania w zakresie organizacji okablowania mogą mieć poważne konsekwencje. Najczęściej są to: złamanie przewodów miedzianych w wyniku nadmiernego zgięcia kabla lub ich rozerwanie na skutek zbyt silnego rozciągnięcia, co powoduje przerwę w dopływie sygnału elektrycznego oraz uszkodzenie izolacji żył. To drugie może być wywołane zmęczeniem materiału izolującego pod wpływem powtarzających się naprężeń zginających, tarciem wewnątrz kabla i/albo pęknięciem żyły miedzianej, która przebija izolację. Jej uszkodzenie może doprowadzić do zwarcia pomiędzy przewodami. To wpływa negatywnie nie tylko na działanie robota, ale i na bezpieczeństwo całego stanowiska.

Kable mogą się także skręcać, w efekcie czego ulegają zdeformowaniu. To powoduje pogorszenie parametrów transmisji. Ponadto skręcone okablowanie znacząco ogranicza ruchy robota. Kolejnym problemem jest uszkodzenie zewnętrznej osłony kabli, na skutek jej przecięcia albo spowodowane powtarzającym się tarciem okablowania o części robota i/ lub inne powierzchnie na stanowisku.

Z czasem może to skutkować przerwaniem ciągłości ekranu oraz odsłonięciem przewodów, których izolacja jest wówczas również narażona na uszkodzenie. W konsekwencji zwiększa to podatność kabli na wpływy czynników niszczących, takich jak brud, smary czy wilgoć, zagraża integralności sygnałowej ze względu na brak ochrony przed zaburzeniami elektromagnetycznymi w przypadku naruszenia ekranu oraz grozi zwarciami, jeżeli dojdzie do uszkodzenia izolacji żył miedzianych.

Niezorganizowane, luźne, zwisające, ciągnące się za robotem kable mogą się też ze sobą splątywać i/ albo zaczepiać o ramię maszyny lub elementy wyposażenia stanowiska. Z kolei te zbytnio napięte będą ograniczać swobodę ruchu robota.

Jak uniknąć problemów?

Aby uniknąć powyższych problemów, na etapie kompletowania stanowiska zrobotyzowanego trzeba przestrzegać najlepszych praktyk w zakresie organizacji okablowania. Taką jest zadbanie o to, żeby kable i węże, w które został wyposażony robot, były jednoznacznie oznakowane i pogrupowane.

Można je kategoryzować na podstawie ich funkcji (kable zasilające, do przesyłu danych, sterowania silnikami itp.) albo sekcji robota. Kable jednego typu należy spiąć opaskami, stosując określony kod kolorów. Grupowanie ułatwia ich zidentyfikowanie w razie potrzeby, np. gdy trzeba szybko zlokalizować powód awarii. Oznakowanie kabli zapobiega przypadkowym rozłączeniom, a spięcie opaską – ich splątywaniu się ze sobą.

Okablowanie trzeba przymocować do ramy robota, by nie zwisało luźno ani się za nim nie ciągnęło – używając w tym celu zacisków kablowych i uchwytów. Powinno się unikać jego prowadzenia nad ruchomymi częściami. Kabli nie można za mocno naciągać, aby ich nadmierne napięcie (gdy będą się potem przemieszczać razem z ramieniem robota) nie skutkowało ich zrywaniem. Pozostawiając im luz, zapewniamy swobodę ruchu również robotowi.

Podział na segmenty

Generalnie w zakresie organizacji okablowania zalecane jest podejście segmentowe, dzięki któremu jego konserwacja oraz rozwiązywanie problemów będą łatwiejsze. Opiera się ono na rozróżnieniu w strukturze robota sekcji, które wymagają unikalnego podejścia do zarządzania kablami ze względu na specyfikę ruchów i naprężenia dla nich charakterystyczne. Przykładowo, w przypadku robotów przegubowych, które mają sześć stopni swobody, w segmenty grupowane są poszczególne osie ich ruchu.

Maszyny tego typu mają sześć osi ruchu – trzy liniowe oraz trzy obrotowe. Pierwszą jest oś obrotu robota w poziomie, wokół jego osi pionowej. Druga umożliwia poruszanie ramieniem góra–dół. Trzecia pozwala na jego zginanie i prostowanie "w łokciu". Czwarta oś umożliwia pochylanie oraz odchylanie segmentu nadgarstka, zaś piąta i szósta pozwalają na obracanie zamocowanego w nim chwytaka albo narzędzia.

Okablowując robota sześcioosiowego, powinno się go rozpatrywać jako trzy oddzielne sekcje: od osi szóstej do trzeciej, od trzeciej do drugiej i od drugiej do pierwszej. Dzieląc kable w analogiczny sposób, można do każdego segmentu podejść indywidualnie, biorąc pod uwagę zakresy ruchu oraz potencjalne punkty naprężeń. Przykładowo, charakterystyczne dla osi od szóstej do trzeciej są ruchy skrętne, zaś niższe segmenty poruszają się bardziej liniowo. Na tej podstawie można zastosować różne metody zarządzania okablowaniem, dobierając dla kabli z poszczególnych sekcji odpowiednie nośniki i luzy.

Ochraniacze na kable

Wychodząc naprzeciw potrzebom użytkowników robotów przemysłowych, dostawcy okablowania oferują liczne rozwiązania usprawniające zarządzanie kablami. Są to różnego rodzaju węże, tuleje i prowadnice. Dostępne są też kompletne pakiety ochraniaczy. Składają się one z wielu komponentów, dobranych pod kątem określonego typu albo modelu robota, które można dodatkowo dostosować do potrzeb konkretnego stanowiska, korzystając ze specjalnych konfiguratorów.

W typowym zestawie tego rodzaju niezbędne są elastyczne, karbowane węże, które bezpośrednio chronią umieszczone w nich kable. Faliste rury wykonuje się z różnych materiałów, najczęściej z poliamidu lub poliuretanu. Niektóre zastosowania i warunki pracy mogą wymagać innych tworzyw. Dostępne są też specjalne pokrowce, chroniące przed nietypowymi czynnikami niszczącymi.

Są to np. osłony z tkaniny kewlarowej, odpornej na bardzo wysokie temperatury i ścieranie, zabezpieczającej rury przed wiórami i odpryskami metali. Elementy zestawów stanowią poza tym m.in. połączenia przegubowe, jeżeli wymagane jest obracanie węży, i uchwyty, którymi prowadzone są rury karbowane. Przepusty te przykręca się do także będących częścią pakietu ochraniacza metalowych wsporników, które przymocowuje się do ramienia robota.

Monika Jaworowska