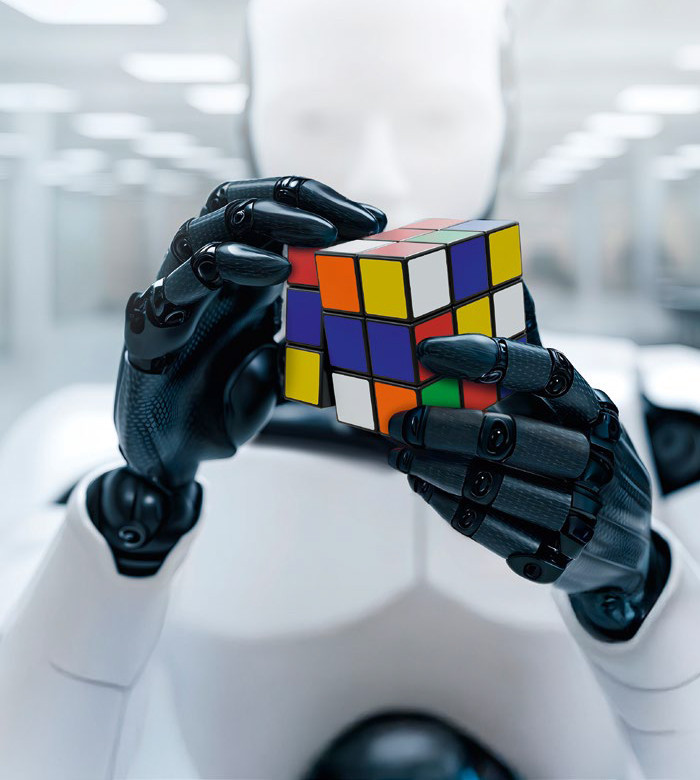

Chodzenie na dwóch nogach to skomplikowana sprawa, wymagająca precyzyjnej kontroli. Nawet ludzie potrzebują około roku na opanowanie tej pozornie trywialnej sekwencji ruchów, wymagającej współpracy ok. dwustu mięśni, wielu złożonych stawów oraz różnych obszarów mózgu odpowiadających za specjalistyczne funkcje. Ze względu na niekorzystne przełożenie dźwigni dla robotów humanoidalnych, silnik o minimalnych wymiarach musi zapewnić najwyższy możliwy moment obrotowy, aby dało się odtworzyć ludzkie ruchy. Podczas gdy klasyczne roboty są zwykle używane w wysoce ustrukturyzowanych środowiskach, związanych m.in. z produkcją przemysłową lub logistyką, roboty humanoidalne wkraczają do zupełnie nowej strefy: życia codziennego. Muszą potrafić odnaleźć się w przestrzeni pozbawionej struktury, w której np. każdy salon jest inny i każde zadanie wymaga indywidualnego podejścia. Gdy mają bezpośredni kontakt z ludźmi, ich działania są mniej abstrakcyjne, a bardziej związane z fizyczną obecnością – często w niewielkiej odległości.

Roboty humanoidalne stanowią łącznik między sztuczną inteligencją a prawdziwym, fizycznym światem. Potrafią nie tylko przetwarzać cyfrowe informacje, ale też przekształcać je w konkretne działania. Jeśli sekwencja ruchów jest wykonywana płynnie i bezpiecznie, roboty humanoidalne mogą realizować szereg zadań, które wcześniej były zarezerwowane dla ludzi – m.in. w niebezpiecznych środowiskach, w bezpośrednim kontakcie z ludźmi lub w ramach powtarzających się procesów. Pomagają w gospodarstwach domowych, zapewniają wsparcie podczas rehabilitacji, wchodzą w interakcje z osobami starszymi i są wykorzystywane w handlu detalicznym. Ich siła wynika z uniwersalności i zdolności przystosowania do ludzkich środowisk.

Rola systemów napędowych

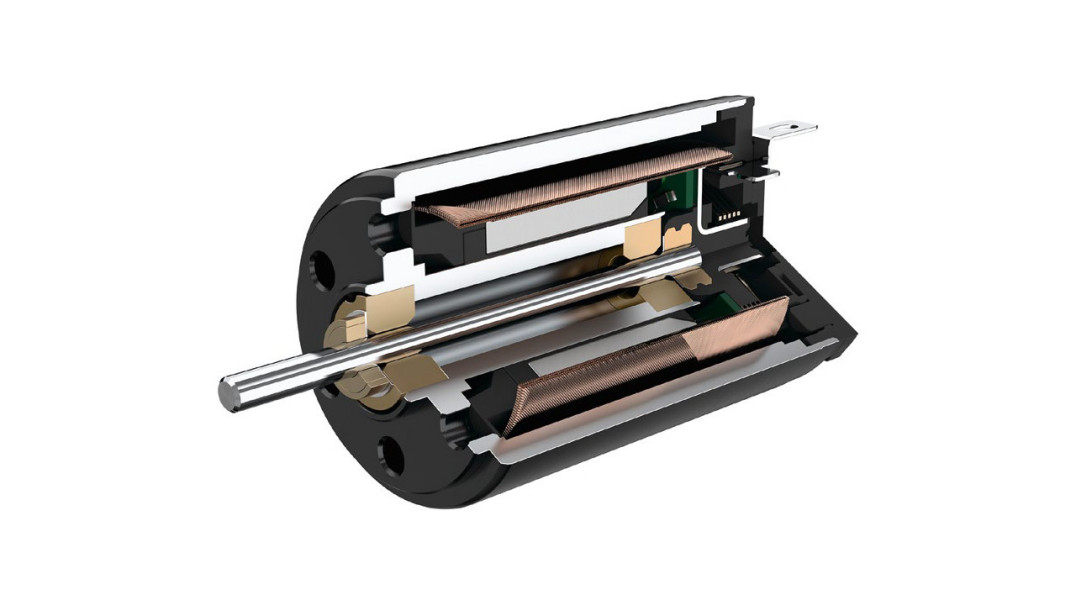

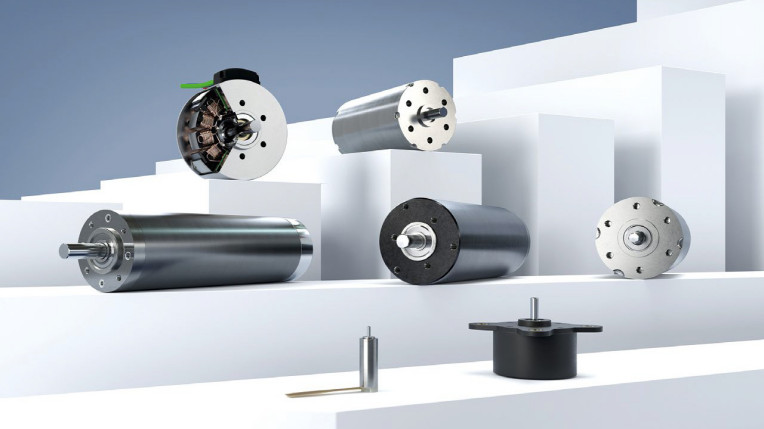

Podstawą każdego ruchu wykonywanego przez humanoidalnego robota jest precyzyjny system napędowy. To od niego zależy, jak płynny jest ruch ramienia, jak szybko noga reaguje na polecenia lub jak delikatny staje się chwyt palców. W związku z tym technologia napędowa ma znaczący wpływ na wydajność, naturalność i bezpieczeństwo ruchów imitujących te ludzkie. Miniaturyzacja, efektywność energetyczna, dynamika i precyzja to w tym przypadku kluczowe wymagania, które mogą zostać spełnione tylko poprzez zastosowanie zaawansowanych silników miniaturowych.

Te wszystkie kwestie mają decydujące znaczenie nie tylko w robotyce, ale też w protetyce. Granica między robotami humanoidalnymi a protetyką pozostaje bardzo płynna. Nowoczesna protetyka – zwłaszcza ramion i dłoni – odtwarza ruchy ludzkiego ciała i kieruje się w tym celu podobnymi założeniami co twórcy humanoidalnych robotów. Elektrosilniki, czujniki i precyzyjne sterowanie umożliwiają uzyskanie intuicyjnych i dynamicznych ruchów. W obu przypadkach – zarówno rozszerzania ludzkich możliwości, jak i przywracania utraconych zdolności – kluczowe znaczenie ma symbioza technologii i biologii.

FAULHABER dla przyszłości humanoidalnych systemów

Silniki miniaturowe są wykorzystywane nie tylko w robotach humanoidalnych, ale też w zrobotyzowanych środkach pomocniczych, takich jak protezy dłoni i nóg z napędem. Jedno jest pewne: spełniają one najwyższe wymagania związane z wyjątkowo wrażliwymi i wymagającymi zastosowaniami. FAULHABER opracowuje i produkuje wysoce precyzyjne systemy napędowe montowane w nowoczesnych protezach i robotach humanoidalnych na całym świecie. Silniki zapewniają maksymalną mobilność, zajmując najmniej miejsca, niezależnie od tego, czy chodzi o subtelne ruchy palców, czy o silny i stabilny chód. Ma to szczególnie duże znaczenie w przypadku dynamicznych ruchów niezbędnych do odtworzenia ludzkich gestów.

Ponieważ te systemy coraz częściej wchodzą w bezpośrednią interakcję z ludźmi, kwestie bezpieczeństwa i doskonała możliwość sterowania zyskują na znaczeniu. Rozwój związanych z tym koncepcji jest niezbędny do zapewnienia bezproblemowej i przede wszystkim bezpiecznej współpracy między ludźmi a maszynami. To nie tylko kwestia sterowania za pomocą oprogramowania – mechanizmy ochronne muszą być zintegrowane z samym rozwiązaniem napędowym. FAULHABER uwzględnia tę potrzebę, opracowując rozwiązania napędowe, które są zarówno wydajne, jak i kompaktowe, oraz projektując je z myślą o bezpieczeństwie – to idealne podejście w przypadku wymagających zadań z zakresu robotyki i technologii medycznej. W praktyce pozwala to wytrzymać ekstremalne obciążenia przez krótki czas bez wpływu na żywotność podzespołów. Bliska współpraca z czołowymi instytutami badawczymi i partnerami w zakresie rozwoju gwarantuje, że technologia FAULHABER zawsze jest najnowocześniejsza.

FAULHABER

www.faulhaber.com