Jak zbudować nowoczesną linię produkcyjną?

Omron Flexible Manufacturing Roadshow to wydarzenie, które organizowane jest od kilku lat na terenie różnych krajów Starego Kontynentu. W listopadzie miało miejsce również w Polsce, we Wrześni, natomiast my uczestniczyliśmy w podobnym spotkaniu miesiąc wcześniej w Holandii. Odbyło się ono w tamtejszym zakładzie będącym europejską jednostką serwisową firmy Omron i dało możliwość spotkania z osobami zaangażowanymi w rozwój technologii oraz produktów.

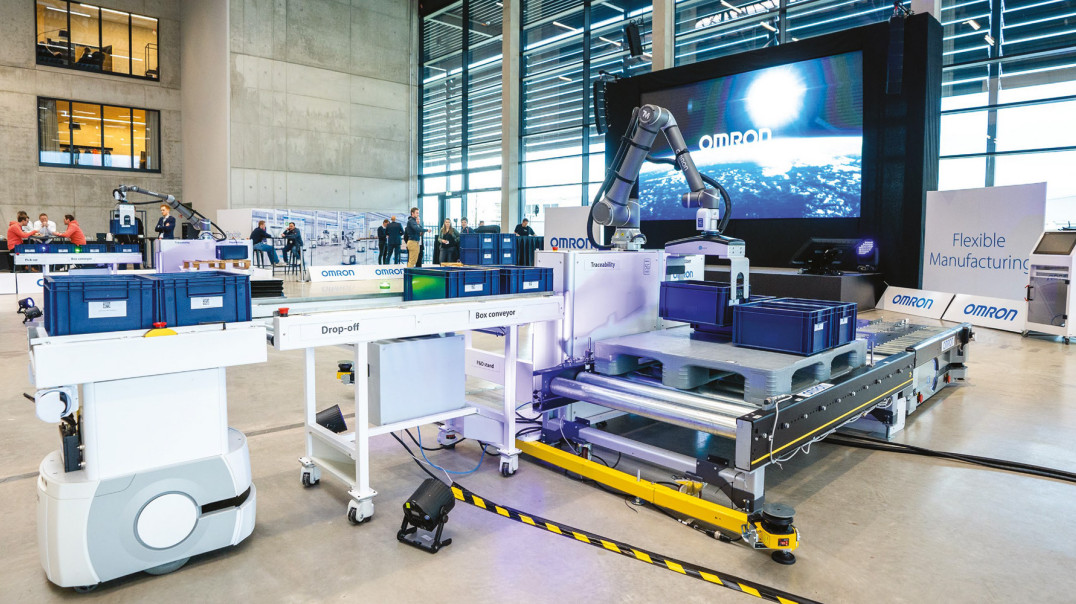

Autonomiczne roboty mobilne nie są w Omronie nowością. Firma dostarcza je pod marką własną od 2015 roku, gdy przejęła amerykańskiego producenta Adept Technology. Dzisiaj jest to portfolio maszyn o nośności od kilkudziesięciu kilogramów do 1,5 tony, do tego obejmujące oprogramowanie i różnorodne komponenty, które umożliwiają stworzenie kompleksowego systemu intralogistycznego. I to właśnie stanowiło istotę spotkania – pokazanie całościowego rozwiązania, gdzie roboty, podajniki, urządzenia i systemy automatyki efektywnie współpracują ze sobą. Warto dodać, że demonstratory o tej skali trudno spotkać np. podczas targów, głównie ze względu na ich złożoność.

Co można było zobaczyć? Prezentowano rozbudowany odpowiednik nowoczesnej linii produkcyjnej obejmującej przenośniki i liczne roboty mobilne. Były to zarówno maszyny z serii LD o nośności 60/90 i 150 kg, jak też największy w ofercie robot HD- 1500. Zostały one wyposażone w odpowiednie nakładki oraz osprzęt i pracowały w trybie łączącym nawigację zaprogramowaną z autonomiczną. W systemie wykorzystywano również cobota (!) paletyzującego RB1200, a także manipulator mobilny MoMa, czyli robota AMR ze zintegrowanym cobotem. Instalacja realizowała zadania przenoszenia towarów, autonomicznego transportu materiałów i produktów oraz paletyzacji.

To nie wszystko. Siłą rozwiązań takich jak omawiane jest wykorzystanie oprogramowania do zarządzania flotą. W tym przypadku był nim System Fleet Manager, który pozwala na kontrolę działania do 100 robotów, elastyczne zarządzanie ich trasami oraz optymalizację pracy. W przypadku demonstratora można było obejrzeć różnorodne funkcje przepływu towarów oraz symulację działania robotów.

W omawianej instalacji wykorzystywano ponadto systemy wizyjne i inne rozwiązania (w tym IoT), które zapewniały identyfikację i śledzenie produktów na każdym etapie procesu. Za analizę danych oraz sterowanie procesami odpowiadała platforma sterowania Sysmac, a do wymiany danych wykorzystano prywatną sieć 5G. I to ostatnie wcale nie było na wyrost, bowiem z tego typu komunikacją wiele osób wiąże przyszłość autonomicznych rozwiązań transportowych stosowanych w przemyśle. Omawiana linia, podsumowując, stanowiła przykład kompleksowego systemu produkcyjnego, dając możliwość praktycznego sprawdzenia w praktyce nowoczesnych rozwiązań sprzętowych i software’owych.

Jak produkowane są IPC, HMI i roboty przemysłowe?

’s-Hertogenbosch, co chyba nie tylko dla Polaków jest trudną do wymówienia nazwą, to miasto będące główną lokalizacją produkcyjną firmy Omron w Europie. To tam, około godziny jazdy od Amsterdamu, znajduje się zakład produkcyjny komponentów automatyki i sterowania, europejskie centrum dystrybucyjne oraz placówka serwisowa, gdzie oglądaliśmy roboty mobilne. Tam również pracuje zespół zajmujący się badaniami i rozwojem produktów.

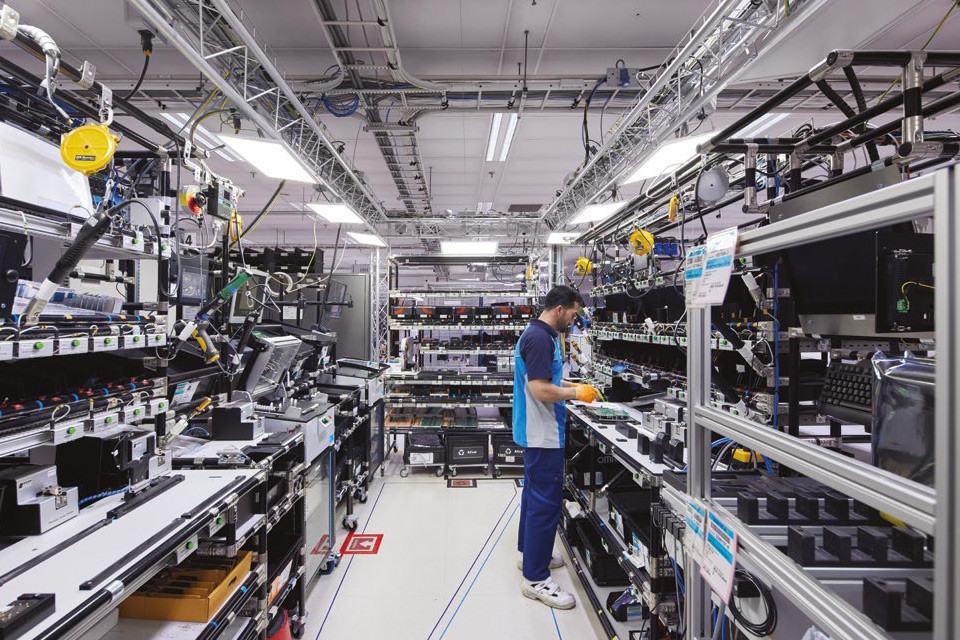

W tej miejscowości (swoją drogą, wiele osób posługuje się jej skróconą nazwą Den Bosch) mieliśmy możliwość zwiedzenia wymienionego zakładu produkcyjnego. Powstają tam m.in. panele operatorskie, komputery przemysłowe, roboty oraz inne urządzenia, w szczególności powiązane z bezpieczeństwem. Są one wytwarzane na potrzeby rynków globalnych, zaś ich produkcja cechuje się wysoką zmiennością i dużym zróżnicowaniem pod względem rodzajów wytwarzanych wyrobów. Z tych powodów konieczne jest stosowanie metod wspierających serializację i śledzenie produktów. Fabryka takie rozwiązania zawiera, dodatkowo wykorzystywane są tam systemy cyfrowe zapewniające zbieranie i analizę danych, w tym bazujące na sztucznej inteligencji.

Chodząc po obiekcie, oczywiście odpowiednio ubrani pod względem zapewniania bezpieczeństwa ESD, mogliśmy podejrzeć, jak wygląda montaż, produkcja oraz jak realizowane są procesy intralogistyczne. W tych ostatnich stosowane są liczne roboty mobilne, które odpowiadają za transport podzespołów z magazynu oraz gotowych wyrobów – z wykorzystaniem odpowiednich pojemników transportowych – do obszaru odkładczego oraz magazynowego. Layout fabryki jest mocno skondensowany, jeżeli chodzi o liczbę stanowisk montażowych i pozostałej infrastruktury. W efekcie roboty nawigują zarówno w ograniczonych przestrzeniach, jak też środowisku zmiennym ze względu na ciągły ruch pracowników, a także regularne modyfikacje samego zakładu ze względu na przebudowy stanowisk.

W całej fabryce stosowane są liczne rozwiązania w zakresie identyfikacji i kontroli jakości, w tym bazujące na systemach wizyjnych i rentgenowskich. Dotyczy to w szczególności linii do montażu i produkcji elektroniki. Ponieważ produkowane w Den Bosch urządzenia automatyki i sterowania są w istocie produktami elektronicznymi, również omawiany zakład jest w dużym stopniu jednostką wytwarzającą elektronikę. Odbywa się to na kilku liniach do montażu SMT oraz dodatkowych stanowiskach ręcznych. W ramach linii stosowane są maszyny do kontroli jakości, gdzie zaimplementowane są opracowane przez firmę algorytmy z obszaru analityki i sztucznej inteligencji. Zbierane dane, które pochodzą z różnych miejsc linii, poddawane są złożonej analizie. Firma stosuje tu modele obliczeniowe do wykrywania anomalii (np. zauważania potencjalnych problemów już na wczesnych etapach montażu elektroniki) i w ten sposób zarówno redukowania przestojów, jak też zapewnienia wysokiej jakości produktów.

Dodajmy, że w zakładzie stosowane są również tradycyjne roboty, które stanowią integralną część systemów automatyzacji różnych obszarów produkcyjnych. Dotyczy to m.in. montażu, kontroli, testowania i grawerowania laserowego. Z kolei w przypadku procesów, których nie można łatwo zautomatyzować, postawiono na usprawnienie prac wykonywanych manualnie. Używane są tu systemy pick-to-beamer, które przekazują pracownikom wykonującym montaż wskazówki dotyczące położenia i kolejności elementów, śledzą ich ruchy (dokładniej podążają za ruchami dłoni) i ostrzegają o ewentualnych błędach. Systemy te mogą uczyć się od operatorów, w efekcie czego nie tylko zwiększają efektywność produkcji, ale też wspierają procesy zarządzania wiedzą.

Od medycyny do Industry 4.0 i dalej

Japońskie przedsiębiorstwa, w tym te działające w branży automatyki, charakteryzuje nie tylko specyficzna, wynikająca z kraju ich pochodzenia kultura organizacyjna, ale też często wieloletnia historia działalności. W przypadku Omrona kończący się rok przyniósł jubileusz 90-lecia istnienia firmy. I jest to dobry powód, aby krótko przypomnieć początki i rozwój jej działalności, tym bardziej że przynoszą one istotne wskazówki co do możliwej przyszłości przedsiębiorstwa.

Omron to zarówno automatyka przemysłowa (obecnie biznes z nią związany stanowi globalnie 57% obrotów firmy), jak też m.in. ochrona zdrowia. Właśnie od niej rozpoczęła się działalność przedsiębiorstwa. Było to w 1933 roku, gdy jej założyciel i innowator, Kazuma Tateisi, opracował precyzyjny zegar do fotografii rentgenowskiej. W kolejnych latach powstawały dalsze innowacje w tym zakresie, a także inne wynalazki nakierowane na wsparcie ludzi i społeczeństw. Obejmowało to m.in.: mierniki ciśnienia, automatyczną sygnalizację świetlną czy nawet bezzałogowy transport kolejowy!

Wróćmy jednak do automatyki przemysłowej. W 1960 opracowano, a późnej zaprezentowano na targach w Osace pierwszy bezdotykowy wyłącznik zbliżeniowy marki Omron. W kolejnych latach powstawały m.in. różnorodne przekaźniki, przełączniki i komponenty do maszyn, a także kontrolery – w tym bazujące na logice rozmytej. Dzisiaj ofertowane są kompleksowe rozwiązania do automatyzacji, robotyzacji i cyfryzacji zakładów produkcyjnych. Przykładowymi nowościami są tu: inteligentna, wysokowydajna kamera z wielokolorowym oświetlaczem czy też roboty SCARA z wbudowanymi funkcjami analityki predykcyjnej.

Japońska firma działa w przemyśle w pięciu głównych branżach (spożywcza, life science, motoryzacyjna, elektroniczna i półprzewodnikowa oraz logistyczna). Na tych rynkach, zgodnie ze słowami prezesa, kluczowe dzisiaj są: maksymalizacja produktywności i efektywności energetycznej, zwiększanie efektywności produkcyjnej oraz rozwój możliwości maksymalizacji potencjału ludzkiego. Jego zdaniem istotnym środkiem do realizacji tych celów jest cyfryzacja. Obejmuje to pozyskiwanie i analizę danych, a także stosowanie rozwiązań IoT, w tym pozwalających na zwiększanie możliwości interakcji między ludźmi oraz maszynami. Dwa ważne wehikuły technologiczne stanowią tu również sztuczna inteligencja oraz sieci komunikacyjne 5G. Pozwalają one „zapewnić przemysłowi produkcyjnemu kreatywne rozwiązania problemów, przed którymi stają w wyniku czynników makroekonomicznych, środowiskowych czy społecznych”.

Dzisiaj firma realizuje wizję Omron Shaping the Future 2030, stawiając w centrum kwestie transformacji cyfrowej, wykorzystania odnawialnych źródeł energii, a także działań w kontekście zmian klimatycznych czy starzenia się społeczeństw. Według jej przedstawicieli szeroko rozumiana automatyzacja ma w przyszłości odgrywać jeszcze większą rolę niż dotychczas, przy czym ma to odbywać się z większą korzyścią dla ludzi oraz dbałością o zrównoważony rozwój i środowisko. Czy ową wizję można zrealizować? Sądzimy, że to nie tylko ciekawa koncepcja, ale jednocześnie realny do spełniania plan, patrząc na dotychczasowy, blisko stuletni rozwój japońskiej firmy.

Przeczytaj także:

- rozmowę z Timem Foremanem, kierownikiem ds. badań i rozwoju w firmie Omron, ekspertem od AI;

- rozmowę z Fernando Colásem, prezesem Omron Industrial Automation Europe.

Zbigniew Piątek

Opracowanie wywiadów: Wojciech Stasiak