Recykling elektroodpadów w modelu Przemysłu 4.0

Sektor wkracza w fazę dynamicznego przyspieszenia technologicznego. Postępy w obszarze AI, robotyki, nowoczesnej chemii procesowej oraz cyfrowych systemów śledzenia materiałów i parametrów odzysku przekształcają tradycyjne zakłady przetwarzania w instalacje oparte na danych (data-driven), zdolne do bardziej precyzyjnego i transparentnego odzysku metali oraz innych cennych materiałów.

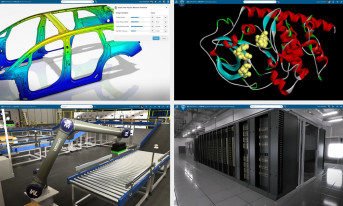

Dobrym punktem odniesienia jest koncepcja „fabryki AI” promowana przez firmę NVIDIA, w której centra danych traktowane są jako ciągłe systemy produkcyjne. Analogicznie, nowa generacja zakładów recyklingu ewoluuje w kierunku cyber-fizycznych fabryk, przetwarzających zużyte urządzenia nie tylko w surowce wtórne, lecz także w dane raportowe dotyczące zgodności regulacyjnej. Integracja robotów przemysłowych, czujników oraz oprogramowania umożliwia obecnie monitorowanie procesów w czasie rzeczywistym, automatyczne korekty parametrów oraz szczegółowe raportowanie – rozwiązania od lat standardowe w produkcji półprzewodników czy motoryzacji, lecz dotąd rzadko spotykane w recyklingu.

Robotyka i systemy wizyjne na liniach sortowniczych

Systemy oparte na AI i robotyce opuściły laboratoria i trafiły bezpośrednio na linie sortownicze. Rozwiązania firm takich jak AMP Robotics, ZenRobotics czy Waste Robotics wykorzystują systemy wizyjne, obrazowanie hiperspektralne oraz spektroskopię fluorescencji rentgenowskiej (XRF) do identyfikacji i separacji metali, tworzyw sztucznych czy baterii z większą szybkością i dokładnością niż w przypadku pracy ręcznej.

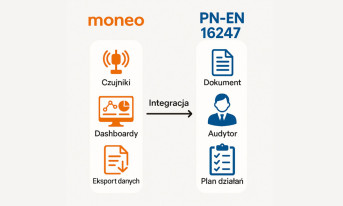

Platformy Industry 4.0 i integracja systemów sterowania

Z kolei dostawcy tacy jak Max-AI i CP Group wdrażają platformy klasy „Przemysł 4.0”, integrujące roboty, czujniki oraz systemy sterowania procesem w ramach jednego interfejsu operatorskiego. Operatorzy otrzymują dostęp do bieżących wskaźników wydajności oraz narzędzi do śledzenia przepływu surowców w czasie rzeczywistym.

Nowoczesna metalurgia w recyklingu – hydrometalurgia i DES

Automatyzacja nie ogranicza się wyłącznie do sortowania. Równolegle zachodzi mniej widoczna, lecz równie istotna rewolucja w metalurgii. Nowe procesy hydrometalurgiczne oraz elektrochemiczne oferują bardziej selektywny i mniej emisyjny odzysk metali niż tradycyjne procesy pirometalurgiczne (wytapianie).

Przykładowo, brytyjska firma DEScycle wykorzystuje głębokie rozpuszczalniki eutektyczne (DES) do ekstrakcji metali szlachetnych i krytycznych przy niższym zużyciu energii i ograniczonej emisji zanieczyszczeń. Postępy w elektrochemicznym oraz biologicznym ługowaniu (bioługowaniu) mogą dodatkowo zwiększyć efektywność odzysku metali ziem rzadkich i innych pierwiastków o wysokiej wartości złożonych strumieni złomu elektronicznego.

Recykling magnesów neodymowych – technologia HPMS

Szczególnym wyzwaniem pozostają magnesy zawierające pierwiastki ziem rzadkich. Technologia przetwarzania złomu magnetycznego z użyciem wodoru (HPMS), skomercjalizowana przez brytyjską firmę HyProMag, wykorzystuje wodór do demagnetyzacji i rozdrobnienia magnesów do postaci proszku przeznaczonego do ponownego użycia. Metoda „magnes-do-magnesu” zużywa nawet do 88% mniej energii niż tradycyjne wydobycie i rafinacja. Nowe projekty realizowane w Europie i Ameryce Północnej koncentrują się m.in. na odzysku magnesów z dysków centrów danych oraz innych strumieni elektroodpadów o wysokiej zawartości materiałów magnetycznych.

Cyfrowe śledzenie materiałów i identyfikowalność surowców

Równolegle rozwijane są cyfrowe systemy rejestrowania pochodzenia materiałów oraz parametrów odzysku w czasie rzeczywistym. Dane te są coraz częściej wymagane przez producentów OEM, organy regulacyjne oraz odbiorców surowców krytycznych jako potwierdzenie odpowiedzialnego i transparentnego łańcucha dostaw.

W obszarze logistyki testowane są również narzędzia oparte na AI do optymalizacji zbiórki elektroodpadów oraz roboty mobilne wspierające procesy magazynowe. W perspektywie kilku lat szczegółowe dane dotyczące odzysku mogą trafiać zwrotnie do projektantów produktów, wspierając koncepcję projektowania pod kątem demontażu oraz ponownego wykorzystania materiałów.

Zakład recyklingu przyszłości

W ciągu najbliższych dwóch–trzech lat nie należy oczekiwać natychmiastowej transformacji całej branży – bariery inwestycyjne są wysokie, a tempo wdrożeń nierównomierne. Jednak kierunek zmian jest wyraźny. Zakład przetwarzania elektroodpadów przyszłości będzie przypominał raczej nowoczesną fabrykę high-tech niż tradycyjne złomowisko. Robotyka, czystsze technologie chemiczne oraz zintegrowane systemy cyfrowe staną się fundamentem nowej generacji infrastruktury odzysku surowców.

Źródło: Resource Recycling