Aby uzyskać dokładne informacje o lokalizacji każdego pośredniego czy finalnego produktu w każdym momencie - umożliwiając jego uruchomienie odpowiednich etapów - użytkownicy czasami posługują się konwencjonalnymi optycznymi metodami identyfikacji, takimi jak kody kreskowe czy kody Data Matrix. Oba systemy umożliwiają identyfikowanie partii pomiędzy kolejnymi etapami przetwarzania i odpowiednią ich obsługę.

Jednakże, oba te systemy mają także wady. Po pierwsze, wydrukowane etykiety umocowane na zewnątrz mogą utracić wartości użytkowe po wystawieniu na wysokie temperatury, wilgoć czy zabrudzenia. Po drugie, ani kody kreskowe, ani kody Data Matrix nie są w stanie dostarczyć innych informacji poza numerem partii. W ten sposób automatyczna identyfikacja i kontrola produkcji nie są w pełni zintegrowane.

PRZEWAGA: RFID

Szklany tag TW-R4-22-B128, wytrzymujący wysoką temperaturę, wilgotność i ciśnienie

To właśnie w tym zakresie, radiowy system identyfikacji RFID zapewnia dodatkowe korzyści. W przeciwieństwie do konwencjonalnych systemów, identyfikacja oparta na nośnikach danych dostarcza o wiele więcej informacji o obrabianych produktach. Nośniki EEPFROM lub FRAM (tagi) z pamięcią do kilku kbajtów mogą na przykład przechowywać unikatowe ID poszczególnych obiektów, informacje o ostatnich etapach przetwarzania lub inne dane kontrolne.

Te dane mogą być odczytywane automatycznie bez zwłoki czasowej i - w zależności od rodzaju używanej pamięci - aż do 10 mld razy. Kolejna przewaga identyfikatorów pracujących na częstotliwości radiowej: przekazywanie informacji poprzez elektromagnetyczne fale radiowe jest zazwyczaj mniej podatne na wpływy środowiskowe. Kiedy na wydrukowane etykiety wpływ mogą mieć trudne warunki panujące w autoklawach, specjalne tagi RFID i odporne, mobilne czytniki umożliwiają wykorzystanie identyfikacji RFID nawet w tych wymagających warunkach.

SYSTEM MONITOROWANIA

Aby spełnić specjalne normy rozporządzenia unijnego 178/2002 - wymagające, aby "zapewnić możliwość monitorowania żywności, pasz, zwierząt hodowlanych oraz wszelkich substancji przeznaczonych do dodania do żywności lub pasz bądź które można do nich dodać na wszystkich etapach produkcji, przetwarzania i dystrybucji, podmioty działające na tym rynku winny zastosować odpowiednie systemy i procedury" - firma Turck oferuje odpowiednie komponenty w ramach systemu identyfikacji RFID serii BL ident.

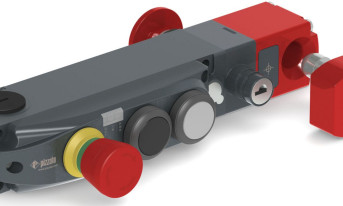

Poza nośnikami danych powleczonych szkłem (TW-R4-22-B128) dostosowanych do temperatur otoczenia do 140°C, BL ident oferuje odporne głowice czytająco-zapisujące (do zastosowania w miejscach podatnych na spryskiwanie) oraz odpowiednie rozwiązania dla systemów sieciowych do wykorzystania w szafach sterowniczych (BL20) lub bezpośrednio na obiekcie (BL67). W ten sposób ten wszechstronny system identyfikacji umożliwia użytkownikom w branży spożywczej i paszowej identyfikację produktów pośrednich i końcowych w dowolnym momencie - bez względu na warunki środowiskowe.

KOMPLETNY PAKIET

BL ident nie tylko usprawnia poszczególne etapy przetwarzania, ale także ułatwia wprowadzanie spójnych koncepcji monitorowania - zmniejszając czas przestojów i łączne koszty. Zamocowane na zbiornikach lub wózkach nośniki danych o stopniu ochrony IP68 mogą pozostawać z nimi przez cały proces produkcyjny; stosowne dane mogą być pobierane i pozyskiwane automatycznie przed każdym etapem przetwarzania, po każdym etapie oraz na końcu łańcucha produkcyjnego, więc użytkownik ma dostęp do wszechstronnego protokołu przetwarzania, weryfikującego cały proces produkcyjny.

W ten sposób, w pełni zautomatyzowana transmisja informacji między tagami, głowicami zapisującymi / czytającymi oraz systemami kontroli wyższego rzędu sprawiają, że cały proces produkcyjny jest bezpieczny i niezawodny.

Używając BL ident, można w łatwy sposób aktualizować system sterowania, dzięki możliwości obsługi wielu standardowych protokołów sieciowych - od Profibus-DP, DeviceNet po Ethernet - a także różnych rodzajów sygnałów, począwszy od standardowych dwustanowych I/O, poprzez interfejsy RS232/422/485 a skończywszy na specjalizowanych sygnałach technologicznych.

PROJEKTOWANIE W PAŚMIE UHF

Oprócz wyżej opisanych rozwiązań pracujących w paśmie HF firma Turck ma w swojej ofercie również system identyfikacji RFID serii BL ident pracujący w paśmie UHF. Co ciekawe nic nie stoi na przeszkodzie, aby oba rozwiązania integrować w jednej stacji modułowej systemu BL20 lub BL67.

System UHF oferuje znacznie większy zasięg pracy oraz możliwość równoczesnego odczytu większej liczby nośników danych naraz. Jednym z największych wyzwań w procesie planowania i instalacji rozwiązań RFID pracujących w paśmie UHF jest wybranie idealnej lokalizacji i optymalnych parametrów pracy dla głowic zapisująco-odczytujących. Rzeczywisty zasięg zawsze jest zależny od warunków otoczenia panujących w danej aplikacji.

Jak dotychczas określanie optymalnego miejsca montażu systemu RFID UHF opierało się na oszacowaniach, wartościach empirycznych oraz, w pewnych zakresie, intuicji. Osoby planujące instalację UHF były zmuszone testować zaplanowany układ systemu w określonych warunkach. W tym celu wymagane było wykonanie kompletnej instalacji, co zabierało czas i generowało koszty. W przypadku niezadowalających wyników cały proces należało powtarzać w celu określenia odpowiedniej pozycji poszczególnych komponentów systemu.

Dzięki zastosowaniu oprogramowania firmy Turck można skrócić cały proces i zmniejszyć nakład czasu i środków poświęcanych na określenie optymalnej pozycji systemu. Oprogramowanie dokonuje kalkulacji propagacji fal radiowych UHF uwzględniając kompleksowo warunki otoczenia. Obliczenia oparte są o specjalny algorytm umożliwiających graficzną wizualizację poziomu energii elektromagnetycznej docierającej do pasywnych nośników danych RFID.

W efekcie software uwzględniając warunki aplikacji dostarcza m.in. odpowiedzi na pytania: gdzie w danym pomieszczeniu znajduje się optymalne miejsce na instalację głowicy zapisująco-odczytującej, jak zapobiegać niechcianym odczytom nośników danych z innych obszarów czy też jak wpływają na aplikację poruszające się w okolicy obiekty/pojazdy.

Turck sp. z o.o.

www.turck.pl