Napisy wprost na obiekt znakowania nanosi się różnymi metodami. Są one przykładowo wybijane w całości od razu albo wytłaczane znak po znaku. Pierwsza technika jest szybsza, jednak wymaga użycia większej siły. Z tego powodu nie można w ten sposób znakować powierzchni podatnych na uszkodzenie.

Ograniczeniem obu metod jest czas wymagany do wymiany stempli. Oprócz tego nie powinno się tak znakować oddzielnych elementów, przed ich złożeniem. Gotowe wyroby pod wpływem nacisku mogą się bowiem rozpaść. Wybite i wytłoczone symbole są trwałe, a w razie starcia łatwo można je odtworzyć.

ZNAKOWANIE IGŁĄ, ŻŁOBIENIE, TRAWIENIE I DRUKOWANIE

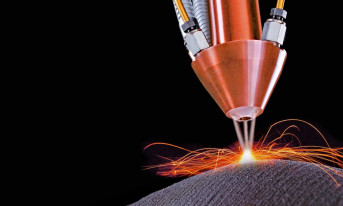

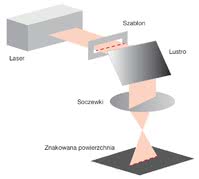

Rys. 1. Znakowarka laserowe typu mask marking

W metodzie mikropunktowej (mikroudarowej) napis powstaje przez połączenie mikrootworków, które są wybijane przez igłę z diamentową końcówką. Jej zaletą jest łatwość modyfikacji wzoru i możliwość zmiany głębokości znaków. Ponadto nacisk wywierany przez igłę przy wykonywaniu pojedynczego otworka jest słabszy niż w czasie wybijania całego napisu od razu. Dzięki temu mikropunktowo można znakować detale o delikatnej strukturze.

Wybijanie, wytłaczanie oraz metodę mikroudarową łączy to, że na trwale zmieniają strukturę znaczonej powierzchni. Inaczej jest podczas żłobienia. Napisy nanosi się w tym wypadku za pomocą rylca, którym usuwa się wierzchnią warstwę materiału. Podobnie jak uderzenia igłą, żłobienie jest mniej inwazyjne niż wybijanie oraz wytłaczanie. Niestety, napisy wykonane tą techniką łatwo ulegają zatarciu i trudno je odtworzyć.

Symbole można również wytrawić. W ten sposób wykonuje się napisy trwałe i dobrej jakości, szybko i tanio, bez deformacji i osłabienia struktury elementu. Ograniczeniem jest możliwość znakowania wyłącznie materiałów przewodzących prąd elektryczny. Te, które pokrywane są powłokami nieprzewodzącymi, trzeba wytrawiać, odpowiednio głęboko, przed nałożeniem tej warstwy.

Najmniej inwazyjną metodą jest druk CIJ (Continous Ink-Jet). Zasada pracy znakowarek tego rodzaju jest prosta. Część kropli ze strumienia wyrzucanego z dużą prędkością z dyszy zostaje naładowana elektrostatycznie. Pozwala to, odchylając je w polu elektrycznym, nakierować na produkt tak, aby uformowały zadany wzór. Niewykorzystany tusz jest zasysany do zasobnika. Zaletą tej techniki jest szybkość, natomiast głównym ograniczeniem rozmiar wzorów. Większe drukuje się wolniej.

Jakie lasery są częścią znakowarek?

W nanoszeniu napisów zastosowanie znalazły też lasery ekscymerowe. Ich zaletą, w porównaniu do pozostałych, jest największa rozdzielczość znakowania. Niestety są rzadko stosowane ze względu na małą wydajność i duży koszt |

ZNAKOWANIE LASEREM

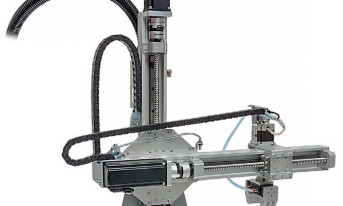

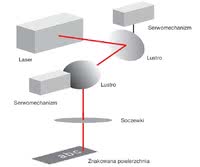

Rys. 2. Znakowarka wektorowa

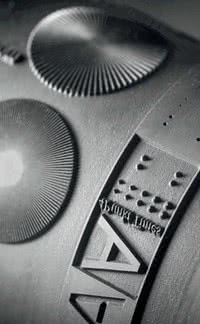

W znakowaniu zastosowanie znalazły też lasery. Przy użyciu znakowarek tego typu wykonuje się napisy trwałe i dobrej jakości. Do zalet tych urządzeń zalicza się także wysoką wydajność, łatwość znakowania powierzchni o nieregularnych kształtach oraz elementów złożonych w gotowy produkt (metoda bezkontaktowa), czystość obróbki, powtarzalność, szybkość i łatwość automatyzacji. Dalej przedstawiamy mechanizmy nanoszenia symboli przy użyciu tych urządzeń i popularne konstrukcje znakowarek laserowych.

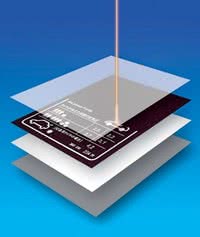

Pod wpływem promieniowania laserowego w znakowanym materiale zachodzą różne zjawiska. Jednym z nich jest odparowanie. Jego stopień zależy od tego, jak silnie dany materiał absorbuje promieniowanie o danej długości fali. Na przykład niektóre rodzaje szkła i materiały organiczne całkowicie pochłaniają promieniowanie o długości fali 10,6 µm.

Metale cechuje natomiast dość silna absorpcja promieniowania o długości fali 1,06 µm. Niektóre metale oraz szkła z kolei pod wpływem promieniowania podczerwonego ulegają stopieniu. Materiał może także zmienić kolor. Jest to zazwyczaj wynikiem reakcji fotochemicznej albo reakcji zachodzącej w wyniku działania wysokiej temperatury. Przykładem tego drugiego jest zmiana koloru PVC z szarego na czerwonobrązowy w miejscu naświetlenia go laserem gazowym CO2.

Wyróżnia się dwa rodzaje znakowarek laserowych. W pierwszych (mask marking) na obiekt pada wiązka lasera, która przeszła przez szablon ze wzorem do utrwalenia (rys. 1). W drugich (vector marking) wiązka jest nakierowywana przez lustra (rys. 2). Ich nachylenie jest zmieniane przez oprogramowanie przetwarzające napis. W znakowarkach pierwszego typu zwykle używane są lasery impulsowe, natomiast w drugich - te o działaniu ciągłym.

Technika mask marking jest szybsza. Najlepiej metoda ta sprawdza się w produkcji wielkoseryjnej, kiedy nanoszony napis jest rzadko zmieniany. Dzięki temu, że w znakowarkach wektorowych wzór można modyfikować w oprogramowaniu, zmiana symbolu do utrwalenia jest prostsza i szybsza niż w przypadku metody mask marking, która wymaga wykonania szablonu. Znakowarki wektorowe są jednak z reguły droższe.

Jak się sprawdza jakość kodów kreskowych?

Metodę sprawdzania poprawności oznaczeń zestandaryzowano m.in. w dokumencie PN-EN ISO/IEC 15416 pt. Technologia informatyczna. Techniki automatycznej identyfikacji i gromadzenia danych. Wymagania techniczne dotyczące badania jakości wydruku kodów kreskowych. Symbole liniowe. Jakość kodu kreskowego jest zgodnie z nim weryfikowana przez analizę jego kilku parametrów. Każdy z nich otrzymuje ocenę. Ta ostateczna, charakteryzująca cały kod, odpowiada najgorszej z ocen uzyskanych dla każdego z parametrów. Te ostatnie to m.in.: kontrast symbolu, tj. różnica między najwyższą a najniższą wartością współczynnika odbicia światła zmierzoną w symbolu włącznie z jasnymi marginesami z lewej oraz z prawej strony kodu, minimalny współczynnik odbicia światła, minimalny kontrast krawędzi - najmniejsza różnica współczynnika odbicia światła między sąsiadującymi kreską i spacją, modulacja, tj. wynik ilorazu wartości minimalnego kontrastu krawędzi i kontrastu symbolu. Analizuje się również defekty, tzn. plamki tuszu w przerwach pomiędzy kreskami i na marginesach oraz przerwy na kreskach kodu. W wypadku kodów 2D lista parametrów kontrolnych jest nieco dłuższa. |

JAK BEZPIECZNIE UŻYWAĆ ZNAKOWAREK LASEROWYCH?

Znakowarki laserowe z wielu powodów mogą być niebezpieczne dla obsługi. Stopień ryzyka jest zależny od typu lasera. Na przykład lasery gazowe CO2 wytwarzają napięcia rzędu kilkudziesięciu kV, a ich częścią są kondensatory gromadzące energię rzędu setek dżuli. Z tego powodu nie należy pochopnie otwierać ich obudowy. Lasery pulsacyjne wymagają natomiast podłączenia zbiorników ze sprężonym gazem. Pamiętać też trzeba, że wypalaniu może towarzyszyć emisja szkodliwych, a nawet trujących, gazów i par.

Znakowarki laserowe z wielu powodów mogą być niebezpieczne dla obsługi. Stopień ryzyka jest zależny od typu lasera. Na przykład lasery gazowe CO2 wytwarzają napięcia rzędu kilkudziesięciu kV, a ich częścią są kondensatory gromadzące energię rzędu setek dżuli. Z tego powodu nie należy pochopnie otwierać ich obudowy. Lasery pulsacyjne wymagają natomiast podłączenia zbiorników ze sprężonym gazem. Pamiętać też trzeba, że wypalaniu może towarzyszyć emisja szkodliwych, a nawet trujących, gazów i par.

Chociaż promieniowanie laserowe wykorzystywane do znakowania powierzchni może powodować uszkodzenia naskórka, to w największym stopniu zagraża oczom. Na przykład lasery gazowe CO2, ze względu na długość fali promieniowania przez nie emitowanego, mogą powodować poparzenia rogówki. Lasery typu Nd:YAG są z kolei w stanie uszkodzić siatkówkę. Ten uraz jest dotkliwszy, ponieważ ze względu na budowę oka operator może poczuć ból spowodowany oddziaływaniem tego promieniowania dopiero, gdy narząd ten zostanie już poważnie uszkodzony.

Znakowarki laserowe są projektowane w taki sposób, aby uniemożliwić bezpośrednie narażenie operatorów na oddziaływanie wiązki. Głównym zagrożeniem jest zatem promieniowanie odbite. Chociaż zabezpieczenia przed nim również są uwzględniane w konstrukcji znakowarek, okulary ochronne, które należy wybrać, uwzględniając długość fali wiązki laserowej, są obowiązkowe.

OD CZEGO ZALEŻY JAKOŚĆ ZNAKÓW WYPALANYCH LASEREM?

Trwałość i czytelność napisu to jego dwie najważniejsze cechy użytkowe. Na tę drugą ma wpływ jakość wykonania jego znaków. Charakteryzuje ją m.in.: kontrast, szerokość, głębokość, gładkość krawędzi oraz obecność mikropęknięć. Te ostatnie są skutkiem naprężeń termicznych i dodatkowo pogarszają właściwości mechaniczne detalu. Sprzyjają również rozwojowi korozji.

Szerokość znaków wykonanych metodą mask marking zależy od wymiarów szablonu oraz jakości układu ogniskującego. Może ona wynosić nawet kilka mikrometrów. W znakowaniu wektorowym ma na nią wpływ przede wszystkim średnica plamki wiązki lasera, która zwykle wynosi do kilkuset mikrometrów. Szerokość linii zależy też od: szybkości znakowania, gęstości mocy promieniowania oraz właściwości znakowanej powierzchni.

Na głębokość znaku wpływa z kolei głównie gęstość mocy wiązki, rodzaj powierzchni oraz czas wypalania. Zwykle w metodzie mask marking wynosi ona kilka-, kilkadziesiąt mikrometrów, a w wektorowej - nawet do kilkudziesięciu milimetrów. Kontrast można z kolei poprawić, zwiększając gęstość mocy wiązki. Ważna jest również ciągłość linii. Gdy używany jest laser impulsowy, zależy ona od częstości impulsów. Na ciągłość znaków ma ponadto wpływ szybkość znakowania.

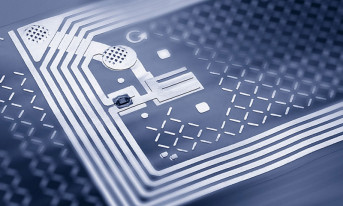

Przykłady zastosowań systemów RFIDSystemy RFID znajdują liczne zastosowania w przemyśle. Przykładem jest nadzór nad przebiegiem procesów produkcyjnych oraz śledzenie przepływu zasobów przedsiębiorstwa. To pierwsze dotyczy m.in. montażu. Tag mocuje się w takim wypadku na podzespołach, z których zostanie zbudowany produkt. Na kolejnych stanowiskach czytnik odczytuje informacje zapisane w znaczniku, które na przykład dotyczą kolejności montażu lub dodatkowej obróbki poszczególnych części, na przykład koloru farby do ich pomalowania. Przykładem zastosowania systemów RFID do śledzenia zasobów przedsiębiorstwa jest monitorowanie przepływu narzędzi oraz innego wyposażenia zakładu. O tym, jakie korzyści to zapewnia, świadczy przykład poniżej. Case study: System RFID w monitorowaniu wypożyczeń wyposażenia laboratorium

Osoba ta zapisywała, kto, gdzie i od kiedy do kiedy ma zamiar korzystać z danego przyrządu pomiarowego. Rozwiązanie to miało liczne wady. Przede wszystkim sprzęt był dostępny wyłącznie w godzinach pracy tego magazynu. Wieczorami i w weekendy, kiedy pewne prace badawcze musiały być kontynuowane, korzystanie z zasobów laboratorium było utrudnione. Ponadto, na skutek błędów ludzkich, zdarzało się, że sprzęt uznawano za zagubiony. To generowało niepotrzebne koszty zakupu nowego przyrządu, kiedy za jakiś czas okazywało się, że poszukiwane urządzenie zostało zwrócone do magazynu. Aby to zmienić, zdecydowano się w magazynie wdrożyć system RFID w połączeniu z systemem kontroli dostępu. Za pomocą tego pierwszego, przy wejściu do pomieszczenia, weryfikowana była tożsamość pracownika. W przejściu zamontowano też czytnik znaczników RFID. Jeżeli więc dana osoba wnosiła ze sobą jakieś urządzenie, od razu jego zwrot był odnotowywany w bazie danych. Podobnie, gdy ktoś zamierzał opuścić magazyn, musiał przy wyjściu potwierdzić, kim jest. Jeżeli jednocześnie wynosił ze sobą jakiś przyrząd, jego tag był automatycznie skanowany. Poza usprawnieniem procesu wypożyczania sprzętów pomiarowych jego automatyzacja przyniosła też dodatkowe korzyści. System automatycznie przypominał użytkownikom o mijającym terminie zwrotu urządzenia, wysyłając e-mail. Jego działanie nie było również ograniczone czasowo i było niezależne od obecności pracowników w magazynie. |

Najczęściej do utrwalania napisów używane są lasery neodymowe Nd:YAG oraz gazowe CO2. Te pierwsze emitują promieniowanie w zakresie bliskiej podczerwieni (1,064 µm), natomiast drugie - o długości fali 10,64 nm. Lasery neodymowe mają szersze zastosowanie, ponieważ promieniowanie przez nie emitowane jest absorbowane przez więcej materiałów. Lasery gazowe CO2 są natomiast tańsze.

Najczęściej do utrwalania napisów używane są lasery neodymowe Nd:YAG oraz gazowe CO2. Te pierwsze emitują promieniowanie w zakresie bliskiej podczerwieni (1,064 µm), natomiast drugie - o długości fali 10,64 nm. Lasery neodymowe mają szersze zastosowanie, ponieważ promieniowanie przez nie emitowane jest absorbowane przez więcej materiałów. Lasery gazowe CO2 są natomiast tańsze. To, że dany kod kreskowy zostanie odczytany przez jeden skaner, nie gwarantuje, że w innych czytnikach nie wystąpią problemy z jego odkodowaniem. Dlatego jakość kodów kreskowych sprawdza się korzystając z metod bardziej uniwersalnych: inspekcji wizyjnej albo specjalnych urządzeń, tzw. weryfikatorów kodów kreskowych.

To, że dany kod kreskowy zostanie odczytany przez jeden skaner, nie gwarantuje, że w innych czytnikach nie wystąpią problemy z jego odkodowaniem. Dlatego jakość kodów kreskowych sprawdza się korzystając z metod bardziej uniwersalnych: inspekcji wizyjnej albo specjalnych urządzeń, tzw. weryfikatorów kodów kreskowych. Częścią pewnego zakładu jest laboratorium badawcze. Jednostkę tę wyposażono w dużą liczbę drogich urządzeń pomiarowych wysokiej klasy (m.in. oscyloskopów, generatorów funkcyjnych, multimetrów, zasilaczy), których wartość oszacowano na kilka mln dol. Do nadzoru nad tym sprzętem oddelegowano jednego z pracowników oraz wyznaczono oddzielne pomieszczenie, w którym magazynowano wszystkie urządzenia.

Częścią pewnego zakładu jest laboratorium badawcze. Jednostkę tę wyposażono w dużą liczbę drogich urządzeń pomiarowych wysokiej klasy (m.in. oscyloskopów, generatorów funkcyjnych, multimetrów, zasilaczy), których wartość oszacowano na kilka mln dol. Do nadzoru nad tym sprzętem oddelegowano jednego z pracowników oraz wyznaczono oddzielne pomieszczenie, w którym magazynowano wszystkie urządzenia.