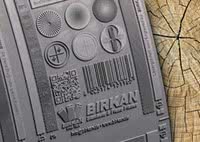

Do znakowania wykorzystywane są m.in. prasy oraz walcarki, przy użyciu których wzory są, odpowiednio, wybijane albo wytłaczane (stamping). Dostępne są maszyny tego typu zarówno ręczne, jak i automatyczne. Jeżeli oznaczenia rzadko się zmieniają, są to metody szybkie. Inaczej wymiana stempli zajmuje sporo czasu. W wypadku pras jednocześnie nanoszony jest cały wzór, walcarki z kolei wytłaczają symbole jeden po drugim. Dzięki temu te pierwsze działają szybciej. Wybicie całego oznaczenia od razu wymaga jednak przyłożenia większej siły niż jego stopniowe tworzenie. Dlatego walcarki sprawdzają się w znakowaniu detali podatniejszych na uszkodzenie pod wpływem gwałtownego uderzenia stempla prasy. Te pierwsze urządzenia są również najchętniej wybierane do dekorowania powierzchni zaokrąglonych.

Znaki wybite albo wytłoczone, ze względu na siłę, której trzeba użyć, aby były czytelne, zmieniają strukturę materiału trwale i w takim stopniu, że zwykle później, mimo starcia wierzchniej warstwy, pozostają widoczne i dają się łatwo odtworzyć. Z drugiej strony, silny nacisk sprawia, że tą metodą najlepiej jest znakować oddzielne elementy, przed montażem, niż już po ich złączeniu w gotowy wyrób. Inaczej łatwo o jego zniszczenie.

IGŁA ZAMIAST STEMPLA

Alternatywą dla pras i walcarek są maszyny mikropunktowe, inaczej mikroudarowe (Dot Peen, Micro-Percussion). Produkt jest przez nie znakowany za pomocą igły z diamentową albo karbidową końcówką. Uderzając w detal, wybija ona na jego powierzchni mikrootworki, które są rozmieszczane gęsto obok siebie. Łącząc się ze sobą, tworzą one linie symboli. W porównaniu z wybijaniem i wytłaczaniem metoda ta ma wiele zalet, w tym niskie koszty, dużą szybkość i wydajność obróbki.

Alternatywą dla pras i walcarek są maszyny mikropunktowe, inaczej mikroudarowe (Dot Peen, Micro-Percussion). Produkt jest przez nie znakowany za pomocą igły z diamentową albo karbidową końcówką. Uderzając w detal, wybija ona na jego powierzchni mikrootworki, które są rozmieszczane gęsto obok siebie. Łącząc się ze sobą, tworzą one linie symboli. W porównaniu z wybijaniem i wytłaczaniem metoda ta ma wiele zalet, w tym niskie koszty, dużą szybkość i wydajność obróbki.

Ruch igły można dowolnie programować, co ułatwia częstą modyfikację wzoru oraz automatyzację procesu. Regulując głębokość poszczególnych znaków, wpływa się natomiast na ich widoczność, trwałość lub inne cechy użytkowe. Problemu nie stanowi też znakowanie powierzchni pokrytych powłoką ochronną, chropowatych albo nierównych.

Ponadto igła, wykonując pojedynczy otworek, nie wywiera tak silnego nacisku na detal, jak prasa wybijająca od razu cały napis. Dzięki temu znakowarki tego rodzaju nadają się do obróbki różnych materiałów, od tworzyw sztucznych po metale, o różnej twardości - maksymalnie do 62 HRC, i są preferowanym sposobem oznaczania detali o delikatnej strukturze oraz znaczeniu krytycznym. Przykładem tych ostatnich są części konstrukcyjne samolotów i ich wyposażenia, na przykład silników.

RYLEC ALTERNATYWĄ IGŁY

Maszyny mikropunktowe wykonywane są najczęściej w wersji z napędem pneumatycznym albo elektromagnetycznym. Te pierwsze są tańsze, ale pracują głośno oraz wymagają, oprócz zasilania elektrycznego, doprowadzenia sprężonego powietrza. Znakowarki elektromagnetyczne są natomiast droższe, jednak równocześnie generują mniej hałasu i dokładniej odwzorowują zadaną głębokość wzoru. Ponadto, ponieważ korzystają tylko z jednego źródła zasilania, łatwiej je przenieść w inne miejsce.

Metoda mikropunktowa nie powoduje ubytku materiału na znaczonej powierzchni, tylko, podobnie jak wybijanie/wytłaczanie, trwale zmienia jego strukturę. Inaczej jest w wypadku techniki żłobienia (scribing). Najważniejszą częścią znakowarek tego rodzaju jest rylec z diamentową, karbidową albo inną, wzmocnioną końcówką. Usuwając z detalu warstwę materiału, nanosi on oznaczenie rysując na nim linie ciągłe.

Żłobienie, podobnie jak znakowanie mikropunktowe, jest mniej inwazyjne pod względem siły oddziałującej na detal niż wybijanie lub wytłaczanie wzoru. W porównaniu z igłą rylec pracuje jednak znacznie ciszej i zapewnia lepszą jakość wykonania symboli. Niestety, w razie usunięcia wierzchniej warstwy detalu, wyżłobiony wzór łatwo ulega zatarciu i trudno go odtworzyć. Ponadto w czasie znakowania twardych materiałów odpowiednio często trzeba sprawdzać stan rylca. Inaczej pogarsza się jakość wykonania wzoru. Utrudnia to automatyzację.

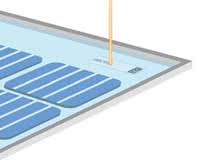

Inny przykład to znakowarki elektrochemiczne. W urządzeniach tego typu wykorzystuje się reakcję elektrochemiczną, w wyniku której oznaczenie zostaje na powierzchni wytrawione.

Wybierasz znakowarkę? Sprawdź to koniecznie!

|

SYMBOLE MOŻNA WYTRAWIĆ

Do zalet tej metody zalicza się: trwałość i dobrą jakość wykonania oznaczenia, szybkość oraz niskie koszty. Oprócz tego nie deformuje ani nie osłabia ona struktury produktu. Zasadniczym ograniczeniem jest możliwość wykorzystania znakowarek elektrochemicznych tylko w wypadku detali z materiałów przewodzących prąd elektryczny. Nie da się ich natomiast użyć do znakowania m.in.: metali pomalowanych, już anodowanego aluminium lub powłok fosforanowych. Czytelne oznaczenie można w tym wypadku uzyskać, tylko odpowiednio głęboko trawiąc symbole jeszcze, zanim zostanie naniesiona powłoka nieprzewodząca. Materiały, które bez problemu da się oznakować tą techniką, to na przykład: stal, aluminium, mosiądz, brąz, miedź, chrom, nikiel, kadm oraz cynk.

Do zalet tej metody zalicza się: trwałość i dobrą jakość wykonania oznaczenia, szybkość oraz niskie koszty. Oprócz tego nie deformuje ani nie osłabia ona struktury produktu. Zasadniczym ograniczeniem jest możliwość wykorzystania znakowarek elektrochemicznych tylko w wypadku detali z materiałów przewodzących prąd elektryczny. Nie da się ich natomiast użyć do znakowania m.in.: metali pomalowanych, już anodowanego aluminium lub powłok fosforanowych. Czytelne oznaczenie można w tym wypadku uzyskać, tylko odpowiednio głęboko trawiąc symbole jeszcze, zanim zostanie naniesiona powłoka nieprzewodząca. Materiały, które bez problemu da się oznakować tą techniką, to na przykład: stal, aluminium, mosiądz, brąz, miedź, chrom, nikiel, kadm oraz cynk.

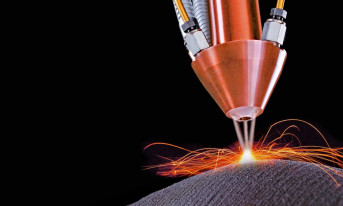

W znakowaniu przemysłowym zastosowanie znalazło również promieniowanie laserowe. Jest ono wykorzystywane do wypalania symboli. Realizuje się to na różne sposoby. Na przykład w metodzie mask marking, stosowanej zwykle do znakowania szkła, na detal kierowana jest zogniskowana wiązka lasera, która przeszła wcześniej przez specjalny szablon. Główne zalety tej techniki to duża szybkość oraz wydajność znakowania.

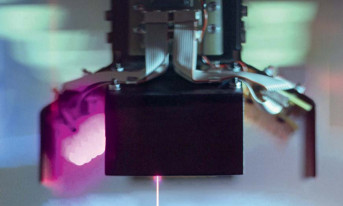

Minusem jest mała elastyczność spowodowana koniecznością wymiany szablonu. Lepsza jakość charakteryzuje oznaczenia naniesione techniką vector marking. W tej, obecnie najpopularniejszej, metodzie znakowania laserowego wiązka promieniowania jest nakierowywana na detal przez układ luster.

Bezpieczeństwo użytkowania znakowarek laserowych

Stopień ryzyka jest różny w zależności od typu lasera. Na przykład lasery gazowe CO2 wytwarzają napięcia przekraczające kilkadziesiąt kV, a ich częścią są kondensatory gromadzące energię rzędu setek dżuli. Z tego powodu nie należy pochopnie otwierać ich obudowy, która zreszt ą jest zwykle dobrze przed tym zabezpieczona. Jeżeli jest to jednak konieczne, przestrzegać trzeba zaleceń odnośnie do procedury rozładowania tych zasobników energii. Lasery pulsacyjne wymagają z kolei podłączenia zbiorników ze sprężonym gazem. Chociaż większość tych ostatnich jest bezpieczna, sam pojemnik pod ciśnieniem może stanowić zagrożenie, jeżeli nie zachowa się odpowiedniej ostrożności podczas jego transportu i użytkowania. Pamiętać też trzeba, że wypalaniu symboli może towarzyszyć emisja szkodliwych, a nawet trujących gazów i par.

Rys. 1. Całkowite odbicie (po lewej) oraz wiązka rozproszona Znakowarki laserowe są projektowane w taki sposób, aby uniemożliwić bezpośrednie narażenie operatorów na oddziaływanie wiązki. Głównym zagrożeniem jest zatem promieniowanie odbite. Najgroźniejsze jest całkowite odbicie, jak na rysunku 1 (po lewej), bo w wiązce odbitej kumuluje się prawie 100% energii. Występuje ono jednak rzadziej, bo znakowarki są konstruowane w taki sposób, aby zapobiec temu zjawisku. Promieniowanie, które jest rozpraszane na nieregularnościach powierzchni w wielu kierunkach, jak na rysunku 1b, jest uznawane za mniej niebezpieczne. Mimo tego okulary ochronne, które powinno się wybrać, uwzględniając długość fali wiązki laserowej, są obowiązkowe. |

WYPALANIE LASEREM

Ustawienie tych ostatnich jest regulowane w zależności od kształtu, który ma zostać wypalony. Zapewnia to dużą elastyczność. Dzięki temu znakowanie wektorowe sprawdza się wtedy, gdy oznaczenia często są modyfikowane.

Ustawienie tych ostatnich jest regulowane w zależności od kształtu, który ma zostać wypalony. Zapewnia to dużą elastyczność. Dzięki temu znakowanie wektorowe sprawdza się wtedy, gdy oznaczenia często są modyfikowane.

Znakowarki laserowe mają wiele zalet. Główne z nich to: wysoka jakość i trwałość symboli, duża wydajność, łatwość modyfikacji wzoru i automatyzacji. Ponieważ jest to metoda bezdotykowa, problemu nie sprawia również znakowanie miejsc, do których dostęp jest utrudniony. Dzięki temu, że na detal nie jest wywierany bezpośredni nacisk, na wypalanie laserem można się zdecydować już po złożeniu produktu.

Ważne jest także, że przed utrwaleniem symbolu da się go "wyświetlić" na obiekcie, co pozwala wstępnie sprawdzić, czy zostanie naniesiony poprawnie. Zaletą jest też długa żywotność laserów, w wypadku tych typu YAG liczona w dziesiątkach tysięcy, a światłowodowych - nawet w setkach tysięcy godzin roboczych. Główną wadą jest natomiast wysoki koszt zakupu.

Wybierając znakowarkę, trzeba pamiętać, że każdy materiał pochłania promieniowanie laserowe o danej długości fali w innym stopniu. Na przykład do wypalania znaków na tworzywach sztucznych, drewnie, kartonie, papierze, skórze i akrylu nadaje się laser gazowy CO2 o stosunkowo małej mocy. Nie sprawdzi się on natomiast w znakowaniu powierzchni metalicznych. Charakteryzuje je bowiem mała absorpcja promieniowania o długości fali przez niego emitowanej (9,4 µm oraz 10,6 µm, tzn. w zakresie podczerwieni).

Jak zapewnić czytelność?

Średnio dobra czytelność cechuje symbole umieszczone przy użyciu lasera na powierzchni płytek drukowanych i te wytrawione elektrochemicznie na metalach. Bardzo mały kontrast to z kolei wada znaków wykonanych laserem na gumie. Można je spotkać m.in. w przemyśle motoryzacyjnym. Słabo rozpoznawalne bywają też oznaczenia złożone z jasnych i ciemnych symboli wykonanych znakowarką mikroudarową na powierzchniach silnie odblaskowych. Ich jakość można poprawić, odpowiednio różnicując głębokości znaków obu typów. |

ZNAKOWANIE LASEREM W PRAKTYCE

Trzeba pamiętać, że stopień absorpcji promieniowania laserowego wszystkich materiałów zmienia się wraz ze zmianą temperatury. W wypadku niektórych tworzyw sztucznych wzrost tej pierwszej wielkości towarzyszący ich nagrzewaniu się jest tak duży, że ich znakowanie, przy zachowaniu walorów estetycznych, jest w ogóle niemożliwe.

Wypalanie jest również utrudnione, gdy materiał charakteryzuje duża przewodność cieplna. Wtedy ciepło wydzielane w danym punkcie pod wpływem nakierowanej na niego wiązki promieniowania laserowego jest odprowadzane do otoczenia, zamiast się w nim kumulować. W rezultacie nagrzewa się on wolniej. Aby to skompensować, konieczne jest zmodyfikowanie parametrów pracy lasera.

Powyższy problem dotyczy m.in. aluminium. W porównaniu na przykład ze stalą do osiągnięcia porównywalnych wyników znakowania metal ten wymaga użycia lasera o większej mocy i/albo wolniejszego znakowania.

Powierzchnie o ciemniejszej barwie absorbują więcej promieniowania laserowego niż te jaśniejsze. Różnica ta jest jednak na tyle marginalna, że oznaczanie tych pierwszych wymaga, o ile w ogóle, tylko nieznacznej regulacji mocy lub szybkości znakowania. Pokrycie farbą lub innymi powłokami także nie utrudnia wypalania, ponieważ wiązka lasera w danym punkcie szybko je odparowuje. Podobnie na sam przebieg procesu termicznego znacząco nie wpływa wykończenie powierzchni.

Sprawdź też:

Sprawdź też: Znakowarki laserowe z kilku powodów mogą być niebezpieczne dla ludzi, którzy je obsługują albo znajdują się w ich pobliżu. Jeżeli jednak rozumie się źródła zagrożeń i stosuje odpowiednie środki ochronne, można z nich korzystać w pełni bezpiecznie.

Znakowarki laserowe z kilku powodów mogą być niebezpieczne dla ludzi, którzy je obsługują albo znajdują się w ich pobliżu. Jeżeli jednak rozumie się źródła zagrożeń i stosuje odpowiednie środki ochronne, można z nich korzystać w pełni bezpiecznie. Odpowiedni kontrast bywa problemem w wypadku oznaczeń drukowanych na tworzywach sztucznych. Dobra czytelność charakteryzuje natomiast zwykle znaki naniesione tą metodą na folii, w którą pakowane są m.in. lekarstwa, i na szkle, również znakowanym w ten sposób w przemyśle farmaceutycznym. Znaki wypalone laserem na metalu, popularne w branży elektronicznej, samochodowej i lotniczej, też czasem mogą być słabo widoczne.

Odpowiedni kontrast bywa problemem w wypadku oznaczeń drukowanych na tworzywach sztucznych. Dobra czytelność charakteryzuje natomiast zwykle znaki naniesione tą metodą na folii, w którą pakowane są m.in. lekarstwa, i na szkle, również znakowanym w ten sposób w przemyśle farmaceutycznym. Znaki wypalone laserem na metalu, popularne w branży elektronicznej, samochodowej i lotniczej, też czasem mogą być słabo widoczne.