ZNACZNIKI: KODY I RFID

Istnieje wiele metod kodowania i zapisu oznaczeń, przy czym wśród nich wyróżnić można trzy grupy. Ze względu na specyficzne cechy metody do nich należące nadają się do konkretnych zastosowań.

KODY KRESKOWE WCIĄŻ POPULARNE

Rys. 1. Główne sekcje kodu kreskowego

Pierwszą grupę stanowią jednowymiarowe kody kreskowe (paskowe), które stosowane są już od kilku dekad. Oznaczenia te składają się z następujących po sobie czarnych i białych pasków, informacja jest zapisywana w szerokości i kolejności kresek. Szerokość pasków mieści się typowo w przedziale 0,15-1 mm. Na początku i na końcu występują fragmenty składające się z określonej sekwencji kresek, która jest przypisana danemu typowi kodu, na przykład kodowi przeplatanemu 2 z 5, kodowi 39, kodowi 128 albo EAN13. Na ich podstawie jest on rozpoznawany.

Początek jest poprzedzony przerwą (quiet zone), następuje ona też na końcu. Odstępy te muszą pozostać niezadrukowane, żeby można było odróżnić kod od otaczającego tła. Szerokość przerw powinna być w przybliżeniu dziesięciokrotnie większa od najwęższego paska.

W kodzie zapisywana jest też suma kontrolna. Jej porównanie z wartością obliczoną na podstawie odczytu weryfikuje poprawność oznaczenia.

CO JEST ZNACZNIKIEM WYSZUKIWANIA W KODZIE QR?

Kody 2D (matrycowe) pozwalają na zapis większej ilości informacji niż kreskowe. Oznaczenia te składają się z jasnych i ciemnych elementów, zwykle kwadratowych, tworzących mozaikę. Rozmiar pikseli mieści się w zakresie 0,1-0,6 mm (dotyczy długości boku). Podobnie jak w przypadku kodów kreskowych potrzebne są przerwy, wystarczą jednak mniejsze. Dookoła mozaiki zachować należy odstęp o szerokości co najmniej jej pojedynczego elementu. Wzór kodu tworzą pola danych i dodatkowe wskaźniki, ułatwiające zlokalizowanie kodu na obiekcie i jego odczyt.

W przypadku kodów Data Matrix znacznikiem wyszukiwania są przykładowo pary boków: lewy i dolny oraz prawy i górny. Te pierwsze wykonuje się linią ciągłą, a drugie przerywaną. W oznaczeniach kodem QR elementami charakterystycznymi są trzy wielomodułowe kwadraty. W kodzie MaxiCode wzór wyszukiwania przypomina tarczę strzelecką, zaś w Aztec - są nim koncentryczne kwadraty.

Trzecią grupę oznaczeń stanowią standardowe napisy, które są czytelne również dla człowieka.

JAKI KOD BĘDZIE NAJLEPSZY?

Wybierając kod do zapisu informacji, jakie chcemy umieścić na obiekcie, warto wcześniej odpowiedzieć sobie na kilka pytań. Jednym z nich jest to, jak dużo wolnego miejsca jest na obiekcie i jak długie będzie oznaczenie. Jeśli wystarczy miejsca, żeby zmieścić całą informację, można rozważyć naniesienie "zwyczajnych" napisów. Jeżeli natomiast miejsca jest mało, to lepiej, zamiast kodu jednowymiarowego, użyć jednego z kodów 2D. Ich zaletą jest bowiem większa gęstość upakowania danych.

Ważne jest też, na ile prawdopodobne jest zniszczenie albo zabrudzenie oznaczenia. Jeżeli jest to możliwe, warto zastanowić się nad zapisaniem informacji w jednym z kodów dwuwymiarowych ze względu na dane nadmiarowe, jakie jednocześnie są w nich zapisywane. Inaczej, niż w przypadku sumy kontrolnej, która w kodach 1D pozwala sprawdzić wyłącznie poprawność zapisu, dzięki danym nadmiarowym można odtworzyć część utraconych informacji.

W pewnych zastosowaniach, oprócz oznakowań czytelnych maszynowo, wymagane są te zrozumiałe dla człowieka. Przykłady to oznaczenia na produktach spożywczych oraz farmaceutycznych. Wybierając kod, bierze się pod uwagę również m.in. koszt czytnika (patrz tabela).

ZNAKOWANIE ETYKIETAMI CZY BEZPOŚREDNIO?

Czytelność i trwałość oznaczeń zależą też od metody znakowania. Można tu wyróżnić dwie główne techniki: pośrednią i bezpośrednią. W pierwszej kod nanosi się na etykietę i dopiero tę mocuje na obiekcie. Etykiety wykonuje się z różnych materiałów, na przykład metali, tworzyw sztucznych, tkanin albo papieru. W znakowaniu pośrednim zastosowanie znalazły też znaczniki RFID (patrz ramka). Druga metoda polega na bezpośrednim znakowaniu (Direct Part Marking, DPM). Wykonuje się je technikami niszczącymi, m.in. przez wybijanie, wycinanie lub odparowanie znaków, albo nieniszczącymi, na przykład przez nadrukowanie kodu.

Do zalet etykietowania zaliczana jest łatwość znakowania i uzyskania, a potem utrzymania, dla danej serii dobrej czytelności (kontrastu) napisów. Zaletą oznaczeń wykonanych metodami DPM jest większa trwałość. Z drugiej strony na czytelność symboli w ogromnym stopniu wpływają właściwości powierzchni, takie jak chropowatość i kolor, materiału, z którego wykonano znakowany obiekt.

W kolejnych rozdziałach opisujemy wybrane techniki znakowania bezpośredniego: laserami, metodą mikroudarową (mikropunktową), przez trawienie oraz drukowanie.

Technologia RFID w znakowaniu

Nie jest wymagana bezpośrednia widoczność pomiędzy czytnikiem a tagiem, co jest ważną zaletą. Zapewnia to swobodę w zakresie miejsca zamocowania znacznika oraz organizacji stanowiska odczytu. Tagi RFID są ponadto odporniejsze niż papierowe etykiety na zniszczenia czy zatarcie. Informacje w nich zapisane można aktualizować, wielokrotnie zmieniać i szyfrować. Niestety w obecności zaburzeń elektromagnetycznych, wilgoci i metali znaczniki mogą nie działać prawidłowo. |

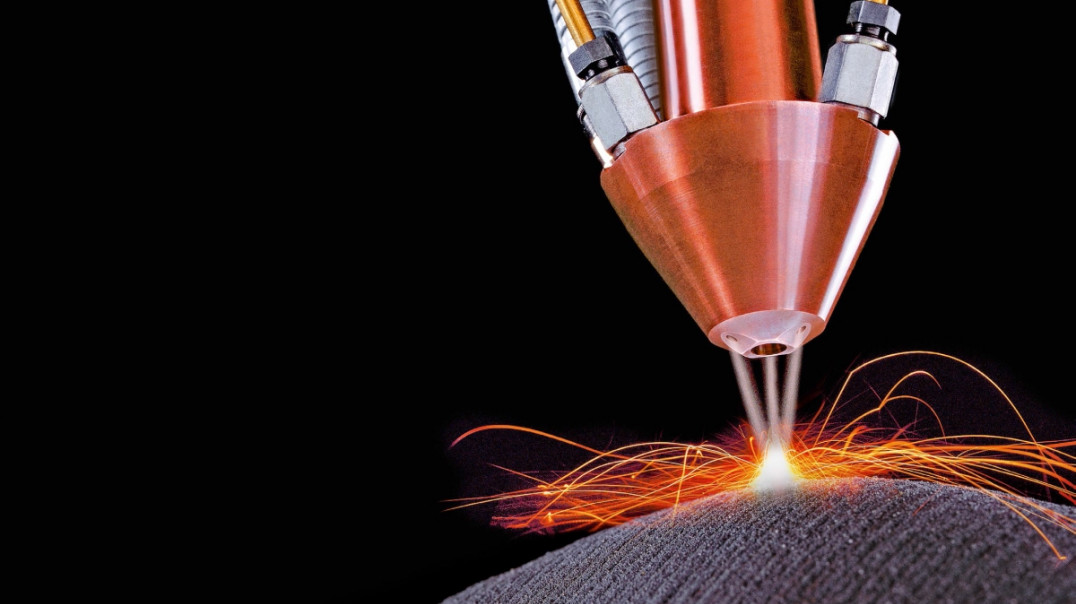

ZNAKOWANIE LASEROWE

Za pomocą znakowarek laserowych wykonuje się napisy trwałe i dobrej jakości. Do ich zalet zalicza się wysoką wydajność, łatwość znakowania powierzchni o nieregularnych kształtach, trudnodostępnych i elementów złożonych w gotowy produkt (metoda bezkontaktowa), czystość obróbki, powtarzalność, szybkość i łatwość automatyzacji. Ważna jest także długa żywotność laserów, która liczona może być w dziesiątkach tysięcy godzin roboczych.

W znakowaniu używa się głównie laserów gazowych, m.in. CO2 i laserów na ciele stałym, na przykład Nd:YAG. Te drugie są uniwersalne, natomiast lasery gazowe CO2 nie sprawdzają się w znakowaniu metali. Główną wadą znakowarek laserowych jest duży koszt zakupu. Oprócz tego, pracując z laserami, powinno się zachować środki ostrożności (patrz ramka). Pod wpływem promieniowania laserowego w materiałach zachodzą różne zjawiska, stąd też różnorodność stosowanych metod znakowania laserami.

MECHANIZMY ZNAKOWANIA LASERAMI

Powlekane metale, jak anodowane aluminium, albo materiały lakierowane, są znakowane przez odparowanie (ablację) tych powłok. Metale, ceramikę i niektóre materiały syntetyczne również można częściowo odparować. Tak powstałe wgłębienia odbarwiają się potem w wyniku reakcji z tlenem z atmosfery. Niektóre metale, na przykład tytan, znakuje się lokalnie podgrzewając je powyżej temperatury ich topnienia.

Z kolei materiały syntetyczne można laserem miejscowo wybielać lub odbarwiać niszcząc lub zmieniając zawarte w nich dodatki, na przykład wypełniacze albo pigmenty. Niektóre tworzywa sztuczne lokalnie się stapia, powodując w tych miejscach odróżniające się od tła spienienia materiału albo jego zwęglenia.

Metale, tworzywa sztuczne i szkło znakuje się także, zmieniając miejscami współczynnik odbicia na ich powierzchni przez jej spienienie. Szkło oraz szkło akrylowe znakuje się, m.in. tworząc w ich strukturze mikropęknięcia.

Fot. 1. Przykłady oznaczeń wykonanych urządzeniem Videojet 3330 wyposażonym w 30-watowy laser CO2 |

DWA RODZAJE ZNAKOWAREK - DWIE METODY PRACY

Wyróżnia się dwa podstawowe rodzaje znakowarek laserowych:

- mask marking - na obiekt pada wiązka lasera, która przeszła przez szablon ze wzorem do utrwalenia, wykorzystywane są tu zazwyczaj lasery impulsowe,

- vector marking - wiązka światła laserowego jest nakierowywana przez lustra o zmiennym nachyleniu; wykorzystuje się tu zazwyczaj lasery o działaniu ciągłym.

Technika mask marking jest szybsza, metoda ta najlepiej sprawdza się w produkcji wielkoseryjnej, gdy nanoszony napis rzadko ulega zmianie. W znakowarkach wektorowych wzór modyfikuje się w programie. Dzięki temu zmiana symbolu do utrwalenia jest prostsza i szybsza niż metodą mask marking. Ta druga wymaga bowiem wykonania nowego szablonu. Znakowarki wektorowe są jednak z reguły droższe w zakupie.

CO WPŁYWA NA JAKOŚĆ ZNAKÓW WYKONANYCH LASEREM?

Oznaczenia laserowe charakteryzują m.in. ich: kontrast, szerokość, głębokość, gładkość krawędzi i obecznakowanieność mikropęknięć. Te ostatnie pogarszają właściwości mechaniczne obiektu znakowania oraz sprzyjają rozwojowi korozji.

Na szerokość znaków w metodzie mask marking mają wpływ wymiary szablonu i jakość układu ogniskującego. Może ona wynosić nawet kilka mikrometrów. W znakowaniu wektorowym zależy ona głównie od średnicy plamki wiązki lasera, która wynosi do kilkuset mikrometrów. Szerokość linii zależy też od: szybkości znakowania, gęstości mocy promieniowania oraz właściwości znakowanej powierzchni.

Na głębokość znaku wpływa natomiast gęstość mocy wiązki, rodzaj powierzchni i czas wypalania. W metodzie mask marking wynosi ona kilka/kilkadziesiąt mikrometrów, a w wektorowej kilkadziesiąt milimetrów. Kontrast poprawia się, zwiększając gęstość mocy wiązki. Ważna jest też ciągłość linii - jeżeli używany jest laser impulsowy, zależy ona od częstości impulsów. Na ciągłość znaków ma ponadto wpływ szybkość znakowania.

Znacznik (tag) składa się z układu elektronicznego z pamięcią, w której zapisywane są informacje o produkcie, oraz anten - nadawczej oraz odbiorczej. Elementy te wbudowuje się na przykład w płytkę z tworzywa sztucznego mocowaną na albo w produkcie. Do odczytu danych używa się czytnika, on też zasila (energią pola elektromagnetycznego) tagi pasywne (tj. bez baterii). Znaczniki z baterią to tagi aktywne. Tagi pasywne są lżejsze, zaś aktywne mają większy zasięg i są odporniejsze na interferencje.

Znacznik (tag) składa się z układu elektronicznego z pamięcią, w której zapisywane są informacje o produkcie, oraz anten - nadawczej oraz odbiorczej. Elementy te wbudowuje się na przykład w płytkę z tworzywa sztucznego mocowaną na albo w produkcie. Do odczytu danych używa się czytnika, on też zasila (energią pola elektromagnetycznego) tagi pasywne (tj. bez baterii). Znaczniki z baterią to tagi aktywne. Tagi pasywne są lżejsze, zaś aktywne mają większy zasięg i są odporniejsze na interferencje.