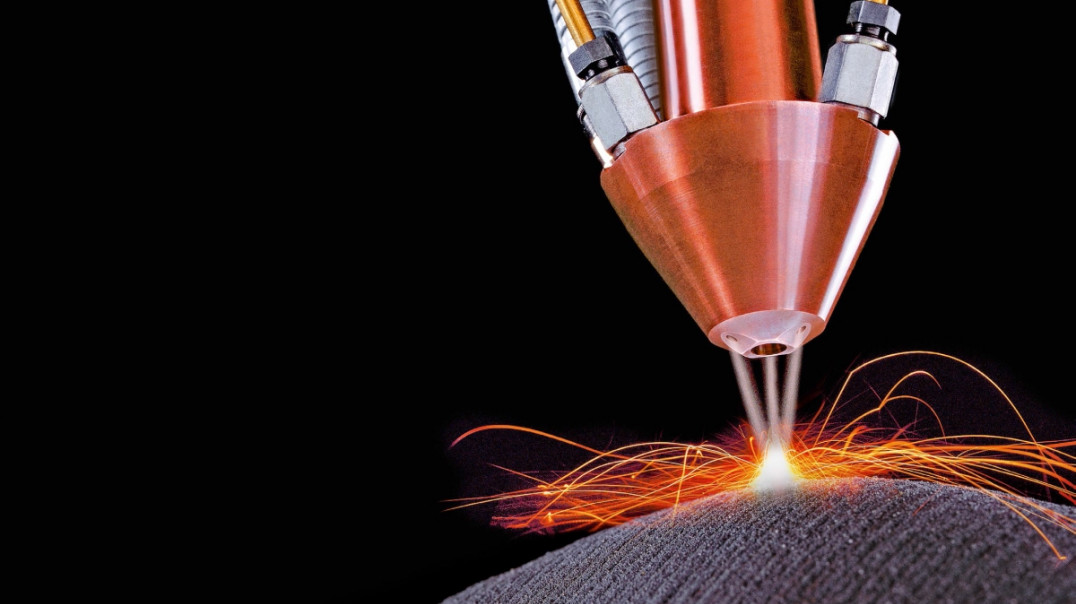

METODA MIKROUDAROWA

W metodzie mikroudarowej (dot peen) produkt jest znakowany za pomocą igły z diamentową albo karbidową końcówką. Uderzając w detal, wybija ona na jego powierzchni mikrootworki rozmieszczone gęsto obok siebie. Łącząc się ze sobą, tworzą one linie symboli. Napis jest widoczny dzięki różnicy w sposobie odbijania światła przez otworki i gładkie tło.

ZNAKOWARKI MIKROUDAROWE TO LICZNE ZALETY...

Technika ta ma wiele zalet, m.in. niskie koszty, dużą szybkość i wydajność obróbki. Ruch igły można programować, co ułatwia częste modyfikowanie wzorów oraz automatyzację. Regulując głębokość znaków zmienia się ich widoczność, trwałość lub inne cechy użytkowe. Problemu nie stanowi też znakowanie powierzchni pokrytych powłoką ochronną, chropowatych ani nierównych.

Igła wykonując otworki pojedynczo, nie wywiera zbyt silnego nacisku. Znakowarki mikroudarowe nadają się dzięki temu do znakowania różnych materiałów, od tworzyw sztucznych po metale o różnej twardości (maks. 63 HRC) i części o delikatnej strukturze i ważnych dla bezpieczeństwa (elementów konstrukcyjnych samolotów, silników, itp.).

Znakowarki mikropunktowe produkowane są w wersjach z napędem pneumatycznym i elektromagnetycznym. Pierwsze są tańsze, ale głośno pracują. Wymagają też, poza zasilaniem elektrycznym, doprowadzenia sprężonego powietrza. Elektromagnetyczne są droższe, lecz generują mniej hałasu i dokładniej odwzorowują zadaną głębokość wzoru. W związku z tym, że wymagają tylko jednego źródła zasilania, łatwo je przenieść w inne miejsce.

...ALE TEŻ PROBLEMY Z JAKOŚCIĄ OZNACZEŃ

Poza kontrastem jakość oznaczeń wykonanych znakowarką mikroudarową charakteryzują: rozmiary otworków, ich przesunięcie względem zadanego położenia i owalność. Jeżeli na przykład otworki w kodzie DataMatrix zachodzą na siebie, to przyczyną tego może być: stępiona końcówka igły wybijającej wzór, za miękki materiał, za duża siła uderzenia, za duża odległość, jaka dzieli wybijak od obiektu znakowania albo za twarde zakończenie igły.

Jeżeli z kolei otwory są za małe, powodem może być zbyt ostra końcówka lub za mała głębokość penetracji materiału. Trudności z odczytaniem kodu mogą też wystąpić, gdy wgłębienia znacząco różnią się rozmiarem. Wśród przyczyn tego defektu mogą być: nadmierne wahania siły uderzającej, niewłaściwie zamocowany obiekt znakowania oraz nierównomierna odległość między nim a końcówką znakującą.

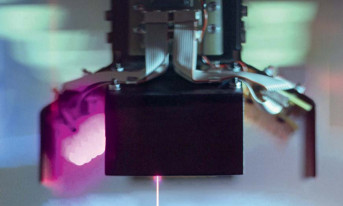

Bezpieczne korzystanie ze znakowarek laserowych

Promieniowanie laserowe najbardziej zagraża oczom. Lasery gazowe CO2, ze względu na długość emitowanej fali promieniowania, mogą poparzyć rogówkę, a lasery typu Nd:YAG siatkówkę. Drugi uraz jest dotkliwszy, bowiem - ze względu na budowę oka - ból nim spowodowany można bowiem poczuć dopiero wtedy, gdy narząd wzroku będzie już poważnie uszkodzony. Znakowarki laserowe projektuje się tak, by uniemożliwić bezpośrednie narażenie operatorów na oddziaływanie wiązki. Głównym zagrożeniem jest promieniowanie odbite. Chociaż zabezpieczenia przed nim także są uwzględniane w konstrukcji znakowarek, stosowanie okularów ochronnych dobranych do długości fali wiązki laserowej jest obowiązkowe. |

TRAWIENIE I DRUKOWANIE

JAKOŚĆ WYTRAWIANYCH OZNACZEŃ

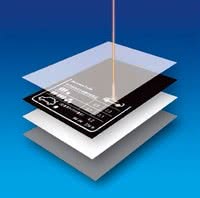

W znakowarkach elektrochemicznych symbole na powierzchni detalu są wytrawiane. Do zalet tej metody zaliczane są: trwałość oraz dobra jakość znakowania, szybkość oraz niskie koszty. Poza tym nie deformuje ona produktu ani nie osłabia jego struktury - dobierając właściwy elektrolit i odpowiedni czas trawienia, można bowiem nanosić oznaczenia na bardzo małe głębokości, tj. od kilku do kilkuset mikrometrów. W ten sposób można także znakować bardzo twarde metale.

W znakowarkach elektrochemicznych symbole na powierzchni detalu są wytrawiane. Do zalet tej metody zaliczane są: trwałość oraz dobra jakość znakowania, szybkość oraz niskie koszty. Poza tym nie deformuje ona produktu ani nie osłabia jego struktury - dobierając właściwy elektrolit i odpowiedni czas trawienia, można bowiem nanosić oznaczenia na bardzo małe głębokości, tj. od kilku do kilkuset mikrometrów. W ten sposób można także znakować bardzo twarde metale.

Podstawowe ograniczenie tej metody stanowi możliwość używania znakowarek elektrochemicznych tylko do znakowania materiałów przewodzących prąd elektryczny. Nie da się ich natomiast użyć w przypadku metali pomalowanych, anodowanego aluminium albo powłok fosforanowych. Czytelne znaki można uzyskać, tylko odpowiednio głęboko trawiąc symbole przed nałożeniem powłoki nieprzewodzącej. Materiały, w których bez problemu można wytrawić oznaczenia, to przykładowo: stal, mosiądz, brąz, miedź, chrom, nikiel, kadm, cynk i aluminium.

Jakość znaków wytrawianych przez znakowarki elektrochemiczne można poprawić, m.in. wcześniej polerując i oczyszczając powierzchnię. Ważny jest także dobór elektrolitu i czasu trawienia. Jeżeli ten pierwszy będzie niewłaściwy lub trawienie potrwa za krótko, zbyt mały kontrast między oznaczeniami a tłem uniemożliwi rozczytanie oznaczeń. Po zakończeniu procesu znakowania elektrolit musi być też dokładnie usunięty, tak aby nie rozwinęła się korozja.

ZALETY I WADY DRUKOWANIA

Mniej inwazyjną techniką znakowania jest drukowanie, przy czym w przemyśle najpopularniejszą metodą jest korzystanie z drukarek CIJ (Continous Ink-Jet). W ich przypadku strumień kropli jest wyrzucany z dysz z dużą prędkością, przy czym jest on odchylany w polu elektrycznym tak, aby uformować zadany wzór. Krople, które nie zostaną wykorzystane, z powrotem zasysa się do zasobnika z tuszem. Dla poprawienia czytelności oznaczeń drukowanych dobrze jest tło wcześniej pomalować na kontrastowy kolor.

Wśród zalet metody CIJ wymienia się m.in.: szybkość i możliwość znakowania różnych materiałów, powierzchni o różnych kształtach i teksturach. Najlepiej sprawdza się ona w nanoszeniu wzorów o małych rozmiarach - im większe znaki, tym drukowanie jest wolniejsze. Ponadto, aby utrzymać wymagane właściwości tuszu, trzeba stosować specjalne rozpuszczalniki. Te z czasem odparowują, co zwiększa koszty. Podczas znakowania tusz może się rozmazywać, nadrukowane napisy są relatywnie słabo odporne na ścieranie.

CO I CZYM OZNACZAĆ?

WYBÓR METODY ZNAKOWANIA I ZNAKOWARKI

Wybierając znakowarkę, trzeba wcześniej odpowiedzieć na kilka pytań. Najważniejszym jest to, czy materiały, które najlepiej znakować konkretną metodą, to te, których wystąpienia spodziewamy się w swoim produkcie. Z tym związane są odpowiedzi na kolejne ważne pytania - m.in. czy dana maszyna będzie w ogóle w stanie nanieść oznaczenie i nie uszkodzi albo nie osłabi struktury obiektu znakowania.

Najbardziej uniwersalne pod tym względem są znakowarki laserowe i drukarki atramentowe, pośrodku plasują się znakowarki mikropunktowe, natomiast najwęższy jest zakres zastosowań znakowarek trawiących. Na przykład większość metali, w tym aluminium, miedź, żelazo, stal, złoto i srebro, można oznaczać laserami (na ciele stałym), nadrukowując znaki metodą mikroudarową oraz elektrochemiczną. Spośród tych metod do znakowania na przykład tytanu i magnezu lepiej jednak nie używać znakowarek mikropunktowych.

W przypadku ceramiki, tkanin i drewna najlepiej sprawdzają się lasery (na ciele stałym) i drukarki. Do znakowania szkła dobrze jest użyć znakowarki laserowej (z laserem gazowym) albo drukarki. Na papierze oznaczenia można drukować albo znakować go przy użyciu laserów.

NA CO JESZCZE ZWRÓCIĆ UWAGĘ?

Porównanie różnych typów oznaczeń

Tworzywa sztuczne, takie jak PUR, PP, PE, PVC i ABS, można oznaczać przy użyciu znakowarek laserowych, drukarek i znakowarek mikroudarowych. Wyjątek stanowi teflon, do znakowania którego preferowane jest wykorzystywanie laserów gazowych.

Jeśli chodzi o elastyczność, rozumianą jako możliwość m.in. znakowania obiektów o skomplikowanych kształtach oraz różne dodatkowe opcje, to największa charakteryzuje znakowarki laserowe, a najmniejsza te do wytrawiania. Ważne cechy tych urządzeń to też szybkość i wydajność, jakość oznaczeń, żywotność, w tym częstość wymiany podzespołów, łatwość i koszty konserwacji.

Na początku najwięcej uwagi poświęca się kosztom początkowym, które wynikają z inwestycji w zakup sprzętu. Są one największe w przypadku znakowarek laserowych, średnie w przypadku drukarek, natomiast małe przy zakupie znakowarek mikroudarowych i elektrochemicznych.

Trzeba też jednak pamiętać o dodatkowych wydatkach, które ujawniają się dopiero z czasem, w trakcie użytkowania tych maszyn. Są to koszty części i materiałów eksploatacyjnych (igieł, tuszy, środków chemicznych) oraz energii zasilającej. Najwięcej tej ostatniej zużywają znakowarki laserowe.

Przykłady produktów

Rys. 2. Przykłady różnych konfiguracji oświetlaczy pierścieniowych Czytniki można sklasyfikować na podstawie rodzaju technologii odczytu i sposobu obsługi. Jeżeli chodzi o to drugie, to podstawową decyzją jest ta dotycząca automatyzacji odczytu. Taką możliwość dają przede wszystkim czytniki stacjonarne, które można podłączyć do systemu sterowania i zsynchronizować z linią produkcyjną. Z kolei skanery ręczne są konieczne, gdy rozmiary i kształty produktów czy położenie na nich oznaczeń obiektów znacząco się od siebie różnią. Jeżeli chodzi o rodzaj technologii odczytu, to wybierać można pomiędzy skanerami laserowymi, a kamerami. W tych pierwszych promieniowanie laserowe odbija się od skanowanej powierzchni, słabiej od ciemniejszych pól, a mocniej od jaśniejszych. Różnice w natężeniu światła, które dociera do odbiornika, są przetwarzane, a potem dekodowane. Jeżeli odczytywane będą wyłącznie kody 1D, skanery laserowe są zwykle najbardziej opłacalne. KAMERA OBRAZOWA CZY LINIJKOWA?

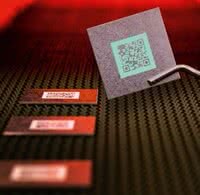

Rys. 3. Oświetlenie punktowe W przypadku kodów 2D i "zwykłych" napisów warto rozważyć wdrożenie systemu wizyjnego. Obrazy zarejestrowane przez kamerę są przetwarzane i dekodowane w specjalnym oprogramowaniu. Naturalnie możliwe jest również zastosowanie czujników wizyjnych. Istotne też jest, czy produkty znakowano metodą pośrednią, czy bezpośrednio. Jeśli oznaczenia umieszczono na etykietach bardziej prawdopodobne jest, że uzyskano duży kontrast oraz lepszą jakość niż w przypadku kodów naniesionych wprost na obiekcie. Dlatego te drugie częściej wymagają inwestycji w system wizyjny. Jeśli obiekty skanowania mogą się czasem przemieszczać, lepiej wybrać system wizyjny oparty na kamerze matrycowej (obrazowej, matrix, area-scan), w przypadku obiektów będących cały czas w ruchu typowo efektywniejsze są kamery linijkowe (line-scan). Te ostatnie są wrażliwsze na wibracje na stanowisku (stosuje się tu specjalne wytłumienia, aby zniwelować ich negatywny wpływ na jakość odczytu). Ważne parametry czytnika to również pole odczytu (reading field) oraz głębia ostrości (depth of field). Należy je dobrać tak, aby niezależnie od zmienności położenia oznaczenia i odległości pomiędzy czytnikiem a obiektem, znaki można było poprawnie odczytywać.

NIE OŚWIETLAJ ZIELONEGO CZERWONYM!

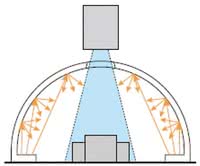

Rys. 4. Oświetlacz kopułowy Równie ważną kwestią jak wybór czytnika jest właściwe oświetlenie obiektu. Istotna jest zarówno barwa światła, jego natężenie, jak i sposób zamontowania jego źródła. Jeżeli chodzi o barwę, to zasadniczą kwestią jest to, czy czytnik został wyposażony w filtr, który tłumi wybrane długości fal. Jeśli nie, to w zasadzie w zakresie koloru nie ma ograniczeń poza specyfiką obiektu. Przykładowo czerwone światło nie sprawdzi się w odczycie oznaczeń w tym kolorze, ani czarnych na zielonym tle. Zielone światło natomiast jest odpowiednie w przypadku obiektów o odblaskowej powierzchni. Białe z kolei jest najbardziej uniwersalne. Natężenie światła musi być dostosowane do odblaskowości powierzchni. Duże powinno być w przypadku matowych albo jeżeli oświetlenie zewnętrzne jest bardzo intensywne lub często się zmienia. Odblaskowe powierzchnie najlepiej jest oświetlać światłem rozproszonym. Wpływ światła zewnętrznego z kolei można zniwelować przez zacienianie obiektów inspekcji lub specjalne filtry. OGRANICZENIA OŚWIETLACZY KOPUŁOWYCH

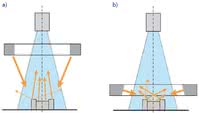

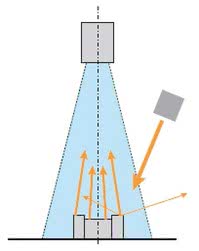

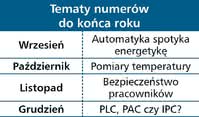

Tematy numerów do końca roku W zależności od tego, jak promienie odbite od obiektu układają się względem osi optycznej kamery, rozróżnia się dwie konfiguracje. W pierwszej (rys. 2a) większość jest równoległa i pada wprost na detektor. Dzięki temu kamera rejestruje obraz elementów, które są prostopadłe do jej osi. Pozostałe są zaciemnione. Układ ten jest popularniejszy niż drugi (rys. 2b), w którym większość promieni odbitych nie jest prostopadła do osi optycznej kamery. Wyjątek to te odbite od krawędzi, które padają wprost na czujnik. W efekcie w oku kamery brzegi są widoczne, natomiast tło jest ciemne. Układ ten sprawdza się zwłaszcza w odczytywaniu symboli, które wykonano znakowarkami mikroudarowymi. Jak wynika z rysunku 2 obie konfiguracje można zrealizować, wykorzystując oświetlacze pierścieniowe, odpowiednio dobierając średnicę pierścienia oraz jego odległość od obiektu. Podobnie jest w przypadku oświetlenia punktowego (rys. 3). Oświetlacze kopułowe (rys. 4) z kolei zapewniają światło rozproszone. Trudno ich jednak używać na zautomatyzowanych liniach i w przypadku obiektów różniących się kształtem lub rozmiarem. Monika Jaworowska

Spis treści

Powiązane treści

Rozwiązania identyfikacji od Pepperl+Fuchs

Znakowanie opakowań zbiorczych. Wdrożenie w branży browarniczej zmniejszające koszty produkcji i liczbę zatrzymań linii

Panasonic technologicznym liderem urządzeń do znakowania laserowego

Śledzenie produktów dzięki serializacji. Zwiększanie uprawnień klientów pomaga w walce z podróbkami

Skuteczna kontrola jakości za pomocą czujników laserowych

Przemysłowe systemy znakowania Panasonic

Znakowanie, etykietowanie i RFID w przemyśle

Znakowanie produktów

Znakowanie laserowe

Znakowarki laserowe na targach Machtool 2010 w Poznaniu

Precyzyjne znakowanie laserowe

Rynek znakowarek laserowych - prawie 5 mld dolarów w 2027 roku

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Ryzyko wypadku w czasie użytkowania znakowarek laserowych zależy od typu lasera. Na przykład lasery gazowe CO2 do pracy wymagają wysokiego napięcia (rzędu kilkudziesięciu kV), a ich częścią są kondensatory gromadzące energię rzędu setek dżuli. Lasery pulsacyjne wymagają podłączenia zbiorników ze sprężonym gazem. Ponadto wypalaniu może towarzyszyć emisja szkodliwych gazów.

Ryzyko wypadku w czasie użytkowania znakowarek laserowych zależy od typu lasera. Na przykład lasery gazowe CO2 do pracy wymagają wysokiego napięcia (rzędu kilkudziesięciu kV), a ich częścią są kondensatory gromadzące energię rzędu setek dżuli. Lasery pulsacyjne wymagają podłączenia zbiorników ze sprężonym gazem. Ponadto wypalaniu może towarzyszyć emisja szkodliwych gazów. REA ScanCheck 3

REA ScanCheck 3 Alien Technology

Alien Technology Marking Master

Marking Master Markem-Imaje SmartLase C

Markem-Imaje SmartLase C