ZALETY I WADY DRUKOWANIA CIJ

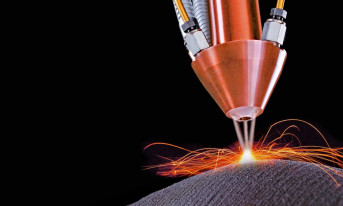

Ta cecha znakowanego materiału jest jednak istotna dla czytelności symboli. Jeżeli oddziaływanie lasera nie zmienia koloru oznaczonego miejsca, powierzchnie chropowate wymagają odpowiednio głębszego wypalenia. Inaczej oznaczenia mogą być, na tle podłoża, niewyraźne. Gładko wykończone materiały gwarantują natomiast dobrą widoczność symboli nawet przy bardzo płytkim wypaleniu. Warto dodać, że twardość materiału nie wpływa na pracę znakowarek laserowych.

Ta cecha znakowanego materiału jest jednak istotna dla czytelności symboli. Jeżeli oddziaływanie lasera nie zmienia koloru oznaczonego miejsca, powierzchnie chropowate wymagają odpowiednio głębszego wypalenia. Inaczej oznaczenia mogą być, na tle podłoża, niewyraźne. Gładko wykończone materiały gwarantują natomiast dobrą widoczność symboli nawet przy bardzo płytkim wypaleniu. Warto dodać, że twardość materiału nie wpływa na pracę znakowarek laserowych.

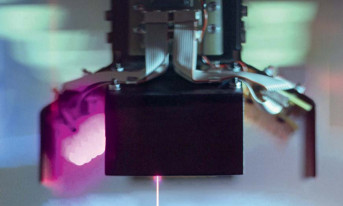

Stosowane są także mniej inwazyjne metody znakowania produktów. Przykładem jest drukowanie. Najpopularniejsza w przemyśle jest metoda drukowania CIJ (Continous Ink-Jet). Zasada pracy drukarek tego typu jest prosta. Strumień kropli z dużą prędkością jest wyrzucany z dyszy. Część z nich zostaje naładowana elektrostatycznie, dzięki czemu można je, odchylając w polu elektrycznym, nakierować na produkt w taki sposób, żeby uformowały się na nim w zadany wzór. Niewykorzystane krople są z powrotem zasysane do zasobnika z tuszem.

Technologia CIJ, chociaż ma kilka zalet, nie jest pozbawiona wad. Jest ona szybka, umożliwia znakowanie powierzchni z różnych materiałów, o rozmaitych kształtach, w tym zakrzywionych, różnych teksturach i wymiarach. Istotnym ograniczeniem jest jednak to, że drukarki te najlepiej sprawdzają się w nanoszeniu wzorów o małych rozmiarach. Im większe znaki, tym drukowanie jest wolniejsze. Ponadto, aby utrzymać wymagane właściwości tuszu, trzeba stosować specjalne rozpuszczalniki. Te z czasem odparowują, co przekłada się na koszty.

Przykłady znakowarek

Te ostatnie składają się z układu elektronicznego z pamięcią, w której zapisywane są informacje o produkcie oraz anten, nadawczej i odbiorczej. Elementy te są wbudowywane na przykład w płytkę wykonaną z tworzywa sztucznego mocowaną na lub w produkcie. Do odczytania danych ze znacznika wymagany jest specjalny czytnik. On też zasila (energią pola elektromagnetycznego) tagi pasywne, czyli te bez baterii. Znaczniki z tą ostatnią to tagi aktywne. Znaczniki pasywne są lżejsze, natomiast aktywne mają większy zasięg i są odporniejsze na interferencje. Jedną z głównych zalet użytkowych znakowania tagami RFID jest to, że bezpośrednia widoczność między znacznikiem a czytnikiem nie jest konieczna. Przekłada się to także na łatwość planowania położenia tagu oraz dowolność momentu jego zamocowania (pod obudową, na niej, w trakcie montażu, po nim, itp.). Znaczniki RFID są ponadto odporniejsze niż papierowe etykiety na zniszczenia i zatarcie. Niestety w obecności zaburzeń elektromagnetycznych, wilgoci i metali mogą nie działać prawidłowo. W przeciwieństwie do wybitych, wyżłobionych czy wytrawionych znaków informacje zapisane w tagu da się zaktualizować i można je wielokrotnie zmieniać. Pozwalają też zapisać więcej danych niż kody kreskowe. Informacje można również zaszyfrować. W ramce zebraliśmy najważniejsze pytania, na które należy sobie odpowiedzieć przed zakupem znakowarki. Dotyczą one przede wszystkim zadania, jakie to urządzenie ma realizować. ZNAKOWANIE ZAUTOMATYZOWANEOprócz tego trzeba także rozważyć szereg kwestii, które mogą zaważyć na jakości użytkowej i możliwości zintegrowania tej maszyny w obrębie zautomatyzowanej linii, na przykład produkcji, montażu lub pakowania. To pierwsze to m.in. dostępność w komplecie oprogramowania do projektowania oznaczeń i sterowania znakowarką. Ważne parametry, od których zależy zdolność do współpracy tego urządzenia z innym wyposażeniem zautomatyzowanej linii, to szybkość i wydajność znakowania (etykietowania). Jeżeli urządzenie ma być sterowane za pośrednictwem nadrzędnego systemu, trzeba sprawdzić, czy jego kontroler dopuszcza taką możliwość. Podobnie należy się upewnić co do opcji diagnostyki. Dla łatwości integracji znakowarki w obrębie istniejącej infrastruktury zakładowej kluczową kwestią są interfejsy komunikacyjne, w jakie ją wyposażono. Wielu producentów tych urządzeń, standardowo lub jako opcję dodatkową, oferuje systemy kontroli poprawności symboli. Przykład to skanery weryfikujące prawidłowość kodów kreskowych. Częścią linii znakowania powinien być również system, na przykład wizyjny, który będzie monitorował nie tylko to, czy w oznaczeniu nie ma błędów, ale i jakość jego wykonania.

JAKOŚĆ ZNAKU, CZYLI CO?

Głębokość znaku zależy z kolei głównie od gęstości energii wiązki, rodzaju powierzchni oraz czasu wypalania. Typowo w metodzie mask marking wynosi ona kilka-kilkanaście mikrometrów, a w wektorowej nawet do kilkudziesięciu milimetrów. Kolejna ważna cecha symbolu to kontrast. Sprawdza się go w specjalnym oprogramowaniu do analizy obrazów na podstawie histogramu poziomów szarości. Na ten parametr ma wpływ ostrość krawędzi znaku, zwłaszcza w wypadku kodów kreskowych. Możną ją poprawić, m.in. zwiększając gęstość mocy wiązki. W ramce zestawiamy metody oznaczania i znakowane powierzchnie, dla których oczekiwać można dużego, średniego lub małego kontrastu.

NIE ZAPOMNIJ O BEZPIECZEŃSTWIE!

Ponadto dostęp do stanowiska ze znakowarką powinien być odpowiednio zabezpieczony. W wypadku metod takich jak wybijanie, wytłaczanie i żłobienie można w ten sposób zapobiec okaleczeniom kończyn górnych. W znakowaniu laserowym pamiętać trzeba natomiast przede wszystkim o skutkach narażenia na bezpośrednie oddziaływanie promieniowania na narząd wzroku. Wyjaśniamy to w ramce. Monika Jaworowska

Powiązane treści

Znakowanie i odczyt oznaczeń. Kompendium znakowania przemysłowego

Marking System - idealne rozwiązanie do każdej aplikacji

Znakowanie, etykietowanie i RFID w przemyśle

Automatyczny system znakowania produktów spożywczych

Wyścig z RFID

Profesjonalne systemy oznaczeń firmy BRADY

Identyfikacja produktów - mamy komplet technologii

Profesjonalne systemy etykietowania

Tubes Hose Supervisor - system typu Tag and Trace

Systemy wizyjne In-Sight zapewniają odczyt oznaczeń i identyfikację komponentów do samochodów

Czujniki wizyjne BVS

Znakowarki laserowe Datalogic

Znakowanie laserowe

Znakowarki laserowe na targach Machtool 2010 w Poznaniu

Bezpośrednie znakowanie produktów

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Znakowarka mikropunktowa Easy Marker Standard

Znakowarka mikropunktowa Easy Marker Standard Znakowniki z laserem CO2 Markem-Imaje 7031

Znakowniki z laserem CO2 Markem-Imaje 7031 Drukarka atramentowa CIJ Videojet 1220

Drukarka atramentowa CIJ Videojet 1220 Oprócz znakowania bezpośredniego (Direct Part Marking), czyli nanoszenia oznaczania wprost na produkt dowolną z przedstawionych metod, używa się również etykiet samoprzylepnych oraz, coraz powszechniej, znaczników (tagów) RFID.

Oprócz znakowania bezpośredniego (Direct Part Marking), czyli nanoszenia oznaczania wprost na produkt dowolną z przedstawionych metod, używa się również etykiet samoprzylepnych oraz, coraz powszechniej, znaczników (tagów) RFID. Mateusz Janik

Mateusz Janik Kontrolować powinno się m.in. szerokość linii symbolu. W metodzie mask marking zależy ona od wymiarów szablonu oraz jakości układu ogniskującego, a w znakowaniu wektorowym - głównie od średnicy plamki wiązki lasera. Wpływ na ten parametr mają również: szybkość znakowania, gęstość mocy promieniowania wypalającego i właściwości oznaczanej powierzchni. Rząd wielkości to w wypadku użycia szablonu nawet kilka mikrometrów, kontrola jakości wymaga zatem powiększenia symbolu. W drugiej metodzie jest to nawet kilkadziesiąt milimetrów.

Kontrolować powinno się m.in. szerokość linii symbolu. W metodzie mask marking zależy ona od wymiarów szablonu oraz jakości układu ogniskującego, a w znakowaniu wektorowym - głównie od średnicy plamki wiązki lasera. Wpływ na ten parametr mają również: szybkość znakowania, gęstość mocy promieniowania wypalającego i właściwości oznaczanej powierzchni. Rząd wielkości to w wypadku użycia szablonu nawet kilka mikrometrów, kontrola jakości wymaga zatem powiększenia symbolu. W drugiej metodzie jest to nawet kilkadziesiąt milimetrów. Bogdan Krasuski

Bogdan Krasuski Jakość wypalonych znaków zależy również od obecności mikropęknięć, które powstają w wyniku naprężeń termicznych generowanych podczas nanoszenia symboli. Wpływają one też negatywnie na wytrzymałość znakowanego materiału, a w przyszłości mogą sprzyjać rozwojowi korozji. Można je wykryć, przeprowadzając badania wykorzystujące zjawisko emisji akustycznej. Następny istotny parametr to ciągłość linii symbolu. Zależy ona m.in. od prędkości znakowania i typu lasera.

Jakość wypalonych znaków zależy również od obecności mikropęknięć, które powstają w wyniku naprężeń termicznych generowanych podczas nanoszenia symboli. Wpływają one też negatywnie na wytrzymałość znakowanego materiału, a w przyszłości mogą sprzyjać rozwojowi korozji. Można je wykryć, przeprowadzając badania wykorzystujące zjawisko emisji akustycznej. Następny istotny parametr to ciągłość linii symbolu. Zależy ona m.in. od prędkości znakowania i typu lasera.