Przykładem wykorzystania identyfikacji radiowej jest aplikacja zrealizowana przez firmę Ferag AG, która wyposażyła system przenośników Skyfall przeznaczony do napełniania, sortowania i pakowania wkładów z silikonem w nośniki RFID.

Ta szwajcarska rodzinna firma, specjalizująca się w opracowywaniu i produkowaniu systemów przenośnikowych, stosuje sprawdzoną technologię przemysłowego systemu RFID firmy Balluf.

SYSTEM SKYFALL

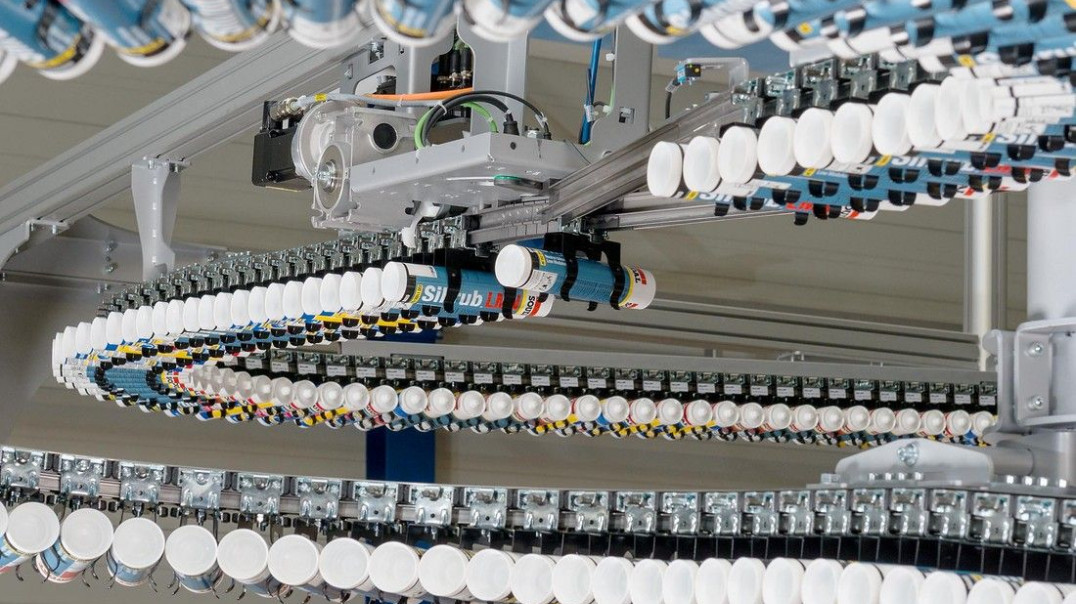

Fot. 1. Sercem podwieszanego rozwiązania jest system wytrzymałych szyn o trójwymiarowej kinematyce oraz korpusów rolkowych zwanych kapsułami

Innowacyjny system przenośników ma wiele zalet. W obszarze logistyki wewnątrzzakładowej umożliwia pokonywanie większych odległości i różnic wysokości, łączy i rozdziela stacje robocze oraz integruje jednocześnie funkcje napełniania, pobierania i pakowania.

Wydajność systemu przenośników wynosi 12 tys. wkładów na godzinę, a jego praca jest tak płynna, że zaskoczony obserwator ledwie nadąża za przesyłanymi z dużą prędkością wkładami.

Sercem podwieszanego rozwiązania jest system wytrzymałych szyn o trójwymiarowej kinematyce oraz korpusów rolkowych zwanych kapsułami. Służą one do przenoszenia wkładów z silikonem, które różnią się od siebie pod względem kształtu zewnętrznego oraz pojemności. Puste wkłady są pobierane z pomieszczenia magazynowego, a po zakończeniu procesu przenoszenia i sortowania są napełniane określoną ilością silikonu budowlanego, po czym trafiają do urządzenia do pakowania partii.

Niezawodne oznaczenie każdej kapsuły ma kluczowe znaczenie dla procesu i właśnie z tego powodu firma Ferag podjęła decyzję o zastosowaniu metody identyfikacji w oparciu o technologię RFID. "System działa niezawodnie nawet w przypadku zanieczyszczenia nośników danych silikonem", podkreśla Rolf Werner, inżynier sprzedaży w firmie Balluff.

NIEZAWODNA IDENTYFIKACJA PRZY DUŻEJ CZĘSTOTLIWOŚCI CYKLU ROBOCZEGO

Przemysłowy system RFID BIS M dostarczany przez specjalistę w dziedzinie czujników i technologii RFID, firmę Balluff, pracuje z częstotliwością 13,56 MHz. "System nie tylko spełnia trudne wymagania dotyczące częstotliwości cyklu roboczego i wytrzymałości, lecz jest również niezawodny w trudnym otoczeniu elementów metalowych", wyjaśnia Rolf Werner, omawiając funkcje systemu.

W połączeniu z pasywnymi nośnikami danych to rozwiązanie HF zapewnia średni zasięg wynoszący 20 mm. Sprawia to, że BIS M idealnie nadaje się do śledzenia elementów z małej odległości lub do zastosowań w systemach sterowania produkcją albo monitorowania na potrzeby zarządzania jakością.

Tym samym system w firmie Ferag nie tylko umożliwia niezakłócone dokumentowanie całego procesu, lecz również dostarcza dane do kontrolera w czasie rzeczywistym i automatyzuje cały przepływ materiału, w tym proces napełniania i pakowania. Rodzaj i aktualna lokalizacja poszczególnych wkładów jest znana w trakcie trwania całego procesu. Zarządzanie danymi jest realizowane przez procesor.

Fot. 2. Płaskie, samoprzylepne znaczniki RFID, przyklejone do powierzchni metalowych, umożliwiają identyfikację kapsuł; nośniki RFID są odczytywane przez głowice, które znajdują się we wszystkich ważnych miejscach wzdłuż całej ścieżki przesyłowej |

Niezwykle płaskie, samoprzylepne znaczniki (tagi) RFID, przyklejone do powierzchni metalowych charakteryzują się niewielkimi wymiarami (zaledwie 36 × 8 × 5 mm). Przypominają tabliczki znamionowe i pozwalają na pełną identyfikację kapsuł.

Ze względu na fakt, że nośniki danych mają zapisany w pamięci numer seryjny, tak zwany kod UID (unikalny identyfikator), kapsuły można jednoznacznie zidentyfikować w dowolnym momencie. Tagi RFID spełniają wymogi międzynarodowej normy ISO 15693 i zapewniają pewność odczytu z odległości 10 mm, nawet w otoczeniu metalowych elementów. Był to jeden z kluczowych wymogów firmy Ferag. Tym samym system zapewnia nieprzerwane wykrywanie korpusów rolkowych w trakcie całego przepływu materiału.

Tagi odczytywane są przez głowice RFID, stanowiące element całości systemu. Rozmieszczone są one we wszystkich ważnych miejscach wzdłuż całej ścieżki przesyłowej. Nośniki danych działają w sposób pasywny, pobierając niezbędne zasilanie z głowic do odczytu/zapisu. Eliminuje to konieczność stosowania dodatkowego źródła zasilania. Nośnik RFID wyposażony jest w antenę i mikroukład.

ZNALEZIENIE ODPOWIEDNIEGO ROZWIĄZANIA

Fot. 3. Procesor BIS V

"Cała sztuka polega na wybraniu odpowiedniego systemu i optymalnego połączenia nośnika RFID, głowicy do odczytu i procesora. W procesie wyboru rozwiązania uzyskaliśmy wsparcie eksperckie ze szwajcarskiego oddziału firmy Balluff w osobie Willi Brändli'ego", zauważa Roberto Fenile. "Pan Brändli okazał się niezwykle pomocy i bardzo nas wspierał w procesie wdrażania".

"Rozmiar nośnika danych i geometria głowicy do odczytu/zapisu odgrywają istotną rolę", wyjaśnia Willi Brändli i kontynuuje: "Pole elektromagnetyczne generowane przez układ musi być odpowiednio duże, aby znacznik przebywał w nim wystarczająco długo, umożliwiając odczytanie danych identyfikacyjnych nawet przy dużej prędkości. Jednak jednocześnie musi być odpowiednio małe, aby nie nachodziło na pole kolejnej etykiety w procesie wykrywania. Wymaga to dużego doświadczenia".

Roberto Fenile kontynuuje: "Początkowo sprawdzaliśmy rozwiązanie innego dostawcy systemów opartych na technologii RFID, jednak nie sprawdziło się ono przy tak złożonych wymaganiach. Następnie porównaliśmy systemy od różnych producentów i ostatecznie zdecydowaliśmy się na rozwiązanie Balluff, ponieważ jako twórca i producent firma ta doskonale zna możliwości swoich produktów, a jednocześnie nie cofa się przed tworzeniem niestandardowych wariantów dostosowanych do potrzeb klientów".

Na szczęście opracowanie odpowiedniego systemu było możliwe przy użyciu standardowych podzespołów z oferty firmy Balluff bez żadnych niewiadomych ani zastrzeżeń.

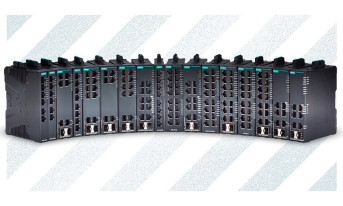

BIS V - NOWE MOŻLIWOŚCI

Sercem układu jest procesor BIS V, który umożliwia podłączenie nawet czterech głowic do odczytu/zapisu, niezależnie od technologii, w której pracują (LF, HF i UHF). W połączeniu z głowicami RFID zapewnia on wymaganą przez użytkownika wysoką prędkość odczytu. Dzięki zastosowaniu czterech portów zmniejszono liczbę wymaganych procesorów, co zapewniło firmie Ferag znaczne oszczędności.

Uruchomienie systemu RFID i obsługa procesora jest dziecinnie prosta dzięki funkcji Plug-and-Play. Głowice do odczytu/zapisu podłącza się za pomocą standardowego złącza M12, po czym zostają one natychmiast i automatycznie wykryte. Dwie diody LED przy każdym porcie wskazują ich stan i tryb pracy.

Ze względu na fakt, że kontroler umożliwia stosowanie standardowych częstotliwości, można go eksploatować w dowolnym miejscu na świecie, w którym znajdzie się w przyszłości rozwiązanie firmy Ferag. Ponadto wielofunkcyjny kontroler w kompaktowej, metalowej obudowie współpracuje ze wszystkimi powszechnie stosowanymi systemami magistrali (Profibus, EtherCAT, CC-Link, Ethernet/IP i Profinet).

Fot. 4. Wydajność systemu przenośników wynosi w przybliżeniu 12 tys. wkładów na godzinę |

W swoim systemie firma Ferag wykorzystuje EtherCAT (technologia Ethernet do zastosowań w automatyce sterowania). Otwarty protokół zgodny z normą IEC 61158 dobrze sprawdza się w trudnych lub "lekkich" zastosowaniach w czasie rzeczywistym w technologii automatyzacyjnej.

Terminal USB w kontrolerze pełni funkcję interfejsu serwisowego przeznaczonego do aktualizowania oprogramowania i szybkiego uruchamiania bez konieczności korzystania ze sterownika PLC lub kontrolera. Wielofunkcyjny, "inteligentny" procesor oferuje jednak jeszcze więcej. Do procesora RFID można podłączyć dodatkowe czujniki lub urządzenia wykonawcze dzięki wbudowanemu masterowi IO-Link.

Umożliwia to nie tylko identyfikację obiektów, lecz również pozyskiwanie za pośrednictwem kontrolera dodatkowych informacji o procesie, tj. sygnałów z fotokomórek, indukcyjnych lub pojemnościowych czujników zbliżeniowych lub czujników do pomiaru odległości wyposażonych w interfejs IO-Link. Nawet jeżeli początkowo nie ma zapotrzebowania na takie funkcje, system jest dobrze przygotowany do spełnienia wszelkich przyszłych wymagań.

Balluff