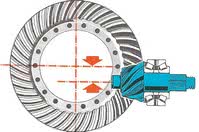

Rys. 1. Przesunięcie hipoidalne w przekładniach hipoidalnych

Parlament Europejski i Rada Europejska, wprowadzając w październiku 2009 roku dyrektywę 2009/125/WE, ustanawiającą ogólne zasady ustalania wymogów dotyczących ekoprojektu dla produktów związanych z energią, rozpoczęła długoterminowy projekt związany z ograniczeniem energochłonności używanych produktów w gospodarstwach domowych i przemyśle.

W ww. dyrektywie stwierdzono, że wiele produktów związanych z energią ma znaczny potencjał do bycia ulepszonymi, aby zredukować wpływ na środowisko i osiągnąć oszczędności energii. Dyrektywa ta także zdefiniowała ekoprojekt jako podstawowy czynnik w strategii Wspólnoty dotyczącej zintegrowanej polityki produktowej.

Jest to podejście zapobiegawcze, mające na celu optymalizację ekologiczności produktów przy zachowaniu ich cech funkcjonalnych. Po sześciu latach funkcjonowania dyrektywy oraz wielu rozporządzeń wykonawczych polskie przedsiębiorstwa w coraz większej skali wykorzystują produkty efektywne energetycznie, pomimo że w początkowej fazie inwestycji są rozwiązaniem droższym.

Jednak potencjał ekonomiczny w zakresie poprawy efektywności użytkowania energii elektrycznej w gospodarce polskiej jest znaczący i nadal słabo wykorzystany nie tylko ze względu na wiele istniejących barier wynikających z użytych technologii, ale także z braku wiedzy potrzebnej do optymalnego doboru układów napędowych.

Bardzo często w przemyśle spotykamy się z praktyką instalowania silników elektrycznych o wyższych sprawnościach w połączeniu z mało efektywnymi układami przeniesienia napędu, np. przekładniami ślimakowymi, które nadal są szeroko stosowane w różnego rodzaju przenośnikach. Tak dużą popularność zyskały nie tylko dzięki swoim cechom technicznym, ale także dzięki prostej budowie oraz korzystnemu stosunkowi ceny do przenoszonej mocy z wału czynnego na bierny.

Tabela 1. Dobór zamiennika dla przekładni ślimakowej

W porównaniu z innymi rodzajami przekładni, przekładnie ślimakowe charakteryzują się możliwością uzyskania dużych przełożeń na jednym stopniu (od imin.=5 do imaks.=100) oraz korzystnymi warunkami przenoszenia dużych obciążeń. Kinematyka pracy wszystkich przekładni ślimakowych charakteryzuje się wysokim udziałem poślizgów w zazębieniu, które w każdej parze elementów współpracujących ciernie tłumią drgania, co w rezultacie sprzyja cichobieżnej i płynnej pracy tych przekładni, oczywiście pod warunkiem optymalnego doboru do warunków pracy.

Należy przypomnieć, że przekładnia ślimakowa należy do rodziny tzw. przekładni śrubowych, czyli przekładni zębatych o wichrowatych osiach kół. Można stwierdzić, że przekładnia ślimakowa stanowi jak gdyby dalszy etap rozwoju przekładni śrubowych. Słabą stroną przekładni ślimakowej w porównaniu do innych przekładni jest mniejsza sprawność, która maleje wraz ze wzrostem przełożenia. Jest jednak alternatywa, dzięki której można połączyć zalety dotychczas omawianych przekładni - i to bez dużej różnicy w kosztach.

PRZEKŁADNIE HIPOIDALNE THF - KONSTRUKCJA

Fot. 1. Przekładnia hipoidalna współpracująca z silnikiem serwo w aplikacji przenośnika taśmowego

Przekładnie hipoidalne należą do przekładni zębatych o osiach wichrowatych i łukowym zarysie zęba, należą do rodziny przekładni stożkowych. Przekładnia hipoidalna różni się od przekładni stożkowej poprzecznym przesunięciem osi zębnika (przesunięcie hipoidalne) w stosunku do osi koła talerzowego.

Dzięki przesunięciu hipoidalnemu uzyskuje się wydłużenie czynnej długości zębów (podobnie jak w parze kół ślimak-ślimacznica przekładni ślimakowej), co ma wpływ na wytrzymałość i obciążalność przekładni hipoidalnej. Sprawność przekładni hipoidalnej jest odwrotnie proporcjonalna do przesunięcia hipoidalnego i maleje wraz z jego zwiększeniem. Standardowo przekładnie hipoidalne THF mają sprawność 94%.

CECHY TECHNICZNE PRZEKŁADNI HIPOIDALNYCH THF

Najważniejsze cechy techniczne przekładni hipoidalnych THF:

- większa obciążalność niż przekładni stożkowej o takich samych wymiarach dzięki wydłużeniu czynnej długości zęba (przesunięcie hipoidalne),

- większy moment wyjściowy niż w przekładniach ślimakowych o takich samych wymiarach gabarytowych,

- wysoka cichobieżność w porównaniu do innych przekładni o tych samych przełożeniach (dzięki zębom łukowo-skośnym),

- równomierność przekazywania momentu obrotowego (wydłużenie czynnej długości zębów),

- wysoka sprawność w stosunku do innych przekładni o tych samych przełożeniach (sprawność 94% dla przekładni dwustopniowych i 92% dla przekładni trójstopniowych),

- szeroki zakres dostępnych przełożeń dla jednej wielkości mechanicznej przekładni (od i=7,5 do i=300),

- korzystne warunki smarowania łożysk, zębnika dzięki przesunięciu hipoidalnemu,

- moment wyjściowy do 500 Nm,

- korzystny stosunek gabarytów przekładni do przenoszonej mocy.

Dlaczego warto zamienić swoją przekładnię ślimakową na naszą przekładnię hipoidalną THF? Powody to:

- identyczne wymiary montażowe, co przekładni ślimakowych dostępnych na rynku,

- pasują takie same akcesoria montażowe (wałki zdawcze, kołnierze wyjściowe, ramiona reakcyjne), jak dla przekładni ślimakowych dostępnych na rynku,

- mają wyższą sprawność niż przekładnia ślimakowa o takim samym przełożeniu,

- uzyskuje się większy moment wyjściowy na wale biernym niż w przekładni ślimakowej o takim samym przełożeniu,

- dużo większa żywotność kół zębatych zastosowanych w przekładni hipoidalnej niż ślimaka i ślimacznicy zastosowanej w przekładni ślimakowej,

- wyższa cichobieżność przekładni hipoidalnej niż przekładni ślimakowej,

- wyższe przełożenie (i>100, maks. i=300) bez konieczności łączenia dwóch przekładni lub stosowania dodatkowego stopnia walcowego, tak jak ma to miejsce w przekładni ślimakowej,

- przekładnia hipoidalna podczas pracy nie grzeje się w takim stopniu jak przekładnia ślimakowa o takim samym przełożeniu dzięki korzystnym warunkom smarowania,

- wydajna praca z serwonapędami.

Podejmując już dzisiaj decyzję dotyczącą zakupu przekładni ślimakowej, warto rozważyć zakup w to miejsce przekładni hipoidalnej. Decyzja ta wpłynie znacząco na żywotność układu napędowego, co najważniejsze na jego sprawność, a tym samym na efektywność energetyczną urządzenia napędzanego.

Optymalizacja procesów przemysłowych na wielu jego płaszczyznach znacząco wpływa na poprawę efektywności wykorzystania energii elektrycznej, a tym samym w perspektywie czasu na poprawę wyników ekonomicznych przedsiębiorstwa.

Specjaliści pracujący w firmie HF Inverter Polska dzięki swojemu długoletniemu doświadczeniu są w stanie optymalnie dobrać układ napędowy bezawaryjnie pracujący w warunkach procesu technologicznego w dowolnej branży.

Na naszej stronie internetowej udostępniliśmy również kalkulator efektywności energetycznej, dzięki któremu możliwe jest oszacowanie i porównanie kosztów eksploatacyjnych przekładni ślimakowych z przekładniami hipoidalnymi zainstalowanych w aplikacjach przenośnikowych. Zapraszamy na stronę www.hfpolska.pl.

Mariusz Snowacki

HF Inverter Polska Sp.C.

www.hfinverter.pl