KWESTIA NAZWY

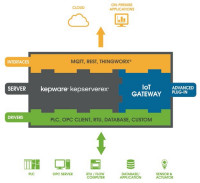

Rys. 1. Schemat komunikacji dla platformy kepserverex z dodatkiem IoT Gateway

Przemysł 4.0 jest określany mianem czwartej rewolucji przemysłowej, ale wiele osób podważa zasadność tego terminu, uznając to za chwyt marketingowy. W naszym przekonaniu - jak to zwykle bywa - prawda leży pośrodku. Wszystko bowiem zależy od punktu widzenia, a w tym przypadku również od skali, jaką przyjmiemy.

Jeżeli spojrzymy na Przemysł 4.0 przez pryzmat wcześniejszych trzech rewolucji, to rzeczywiście trudno się nie zgodzić, że maszyny same komunikujące się ze sobą (M2M), w dodatku połączone, a właściwie dostępne w globalnej sieci (Industial IoT), nie są tym samym co tylko wspomagane przez elektronikę, zamknięte w jednej maszynie lub linii produkcyjnej procesy, które znamy od czasów poprzedniej rewolucji.

Jest to faktyczny przełom i krok milowy, jak można przypuszczać, w stronę pełnej automatyzacji przemysłu, co być może zostanie nazwane piątą rewolucją. Sytuacja zmienia się diametralnie, jeśli przyjmiemy skalę czasu rzędu ostatnich 10 lat, czyli jeszcze sprzed pojawienia się pierwszego terminu Industrie 4.0. W tym okresie w zakresie komunikacji nie zmieniło się aż tak wiele i raczej mamy tu do czynienia z ewolucją (zarówno sprzętu, jak i oprogramowania, a także usług), którą "ogłoszenie" czwartej rewolucji po prostu przyspieszyło.

DLA KOGO TA "REWOLUCJA"?

Rys. 2. Schemat działania oprogramowania OPC Router

Pomijając kwestię nazwy, każda nowa technologia czy standard pojawiający się na rynku prędzej czy później rodzi w głowach kadry kierowniczej zakładów przemysłowych 2 standardowe pytania: "Czy to mi naprawdę potrzebne?" i "Czy to się opłaca?". O ile na pierwsze z nich odpowiedź z pewnością nie jest prosta i powinna być poprzedzona solidną analizą, o tyle na drugie możemy już dzisiaj odpowiedzieć, że tak.

Dowodem na to są kolejne wdrożenia rozwiązań IoT w przemyśle, jak chociażby opisywane przez nas niedawno udane zastosowanie oprogramowania firmy Kepware z modułem IoT Gateway w fabryce Faurecii czy też oszczędność ok. 1 tony materiału miesięcznie po wdrożeniu systemu IPLAS u jednego z producentów butelek. Jeśli więc tego typu rozwiązania opłacają się u innych, to prawdopodobnie w Państwa zakładzie też będą.

ROZWIĄZANIA

Przemysł 4.0 opiera się przede wszystkim na komunikacji - maszyn pomiędzy sobą (M2M) oraz maszyn i ludzi (H2M), a głównym (docelowym) medium komunikacji jest protokół Ethernet, w celu zapewnienia zdalnego dostępu do danych (przez Internet/Intranet) oraz coraz częściej analizy danych w chmurze firmowej lub zewnętrznej. Rozwiązania sprzętowe i programowe stworzone do tego celu istnieją już od dłuższego czasu.

Jednym z najlepszych, bo najbardziej uniwersalnych, jest standard komunikacji OPC (DA/UA), który stanowi idealną infrastrukturę do wymiany danych np. pomiędzy sterownikami PLC różnych producentów, napędami czy elementami wykonawczymi, korzystającymi z dobrze znanych protokołów typu Profibus, Modbus itp. Dane przesyłane przez serwer OPC trafiają do tzw. klienta OPC, którym może być np. system SCADA, baza danych, wizualizacja czy własna aplikacja kliencka.

Rys. 3. Schemat łączenia danych procesowych z trzech lokalizacji w jednej chmurze obliczeniowej dzięki IoT Gateway

To wciąż za mało, żeby mówić o Przemyśle 4.0, ale wystarczy chociażby dołożyć do serwera OPC KEPServerEX firmy Kepware wspomniany moduł IoT Gateway, aby umieścić np. dane z PLC w chmurze lub w systemie nadrzędnym i uzyskać dostęp do nich w czasie rzeczywistym np. z poziomu przeglądarki w centrali firmy odległej od zakładu o kilkaset kilometrów. Jeśli do tego dołożymy driver komunikacyjny U-CON, umożliwiający stworzenie własnego kanału komunikacji z urządzeniami, korzystającymi z nietypowych lub mniej popularnych protokołów, mamy gotowe rozwiązanie na Przemysłowy Internet Rzeczy (IIoT).

Z takiego rozwiązania korzysta m.in. firma Mettler Toledo, aby umożliwić monitoring i zbieranie danych ze swoich terminali wagowych. Alternatywnym oprogramowaniem jest OPC Router niemieckiej firmy INRAY, który przede wszystkim służy do wymiany danych pomiędzy sterownikami PLC a bazami danych, ale obecnie stanowi również dobrą platformę do budowy systemu produkcji zgodnego z ideą Przemysłu 4.0.

Program dzięki dodatkowym modułom umożliwia bowiem obustronną komunikację z systemami ERP, w tym dedykowaną komunikację z SAP, usługami web oraz programem Microsoft Excel. Oznacza to, że możemy z poziomu systemu SAP zlecić wyprodukowanie palety danego produktu i gdy będzie on gotowy do wysyłki, zobaczymy taką informację w systemie, a dodatkowo np. osoba z innego działu automatycznie otrzyma stosowną informację e-mail. I to jest właśnie rewolucja! Tyle że nie infrastruktury, a podejścia do produkcji.

Krzysztof Kuźniarz

INEE Sp. z o.o.

www.inee.pl