INTELIGENTNE - ŁATWA INŻYNIERIA I SZYBKIE URUCHAMIANIE

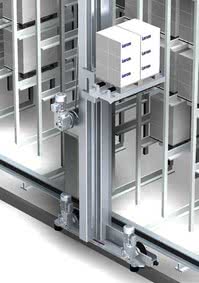

Rys. 1. Przegląd systemu magazynowego z użyciem Lenze

Motion Controller zapewnia wszystkim funkcjom wykorzystywanym do sterowania napędami jeżdżącymi i podnoszącymi oraz osiami osprzętu podnoszącego optymalnie dopasowaną topologię automatyzacji. Kontroler ten potrzebny jest wszędzie tam, gdzie wymagana jest łatwa inżynieria i szybkie uruchamianie.

W przypadku urządzeń obsługujących regały sterowanie odbywa się za pomocą nowego modułu maszynowego FAST firmy Lenze, sterującego wszystkimi funkcjami. Uzyskano to dzięki przejrzystej budowie, czyli zgromadzeniu w jednym miejscu całości systemu sterowania skoordynowanymi procesami związanymi z wykonywaniem ruchów, oraz dzięki możliwości zapisywania ustawień na karcie SD.

Podczas uruchamiania urządzeń obsługujących regały niezbędne do tego parametry pobierane są w procesie parametryzacji, a nie programowania. Intuicyjne prowadzenie użytkownika za pomocą GUI (Graphical User Interface) i przygotowanych już wizualizacji SRU ułatwia wykorzystanie całej inżynierii.

Moduły funkcyjne zaprogramowane przez Lenze pracują w tle, zapewniając przy tym możliwość dostępu do funkcji zaprogramowanych w IEC 61131, jeśli potrzebne jest uwzględnienie pewnych wymogów specyficznych dla producenta maszyny. W ten sposób producent tych urządzeń może w każdej chwili wprowadzić w życie swoją specjalistyczną wiedzę techniczną.

Moduł maszynowy FAST SRU zawiera całkiem nowe moduły funkcyjne, jak na przykład zintegrowaną identyfikację obciążenia online. Dzięki wykorzystaniu tej informacji możliwa jest dokładna automatyczna i dynamiczna adaptacja wstępnego wysterowania serwoprzemiennika częstotliwości do stale zmieniających się obciążeń podczas pracy urządzenia obsługującego regały.

Ułatwia to nie tylko uruchamianie, lecz zapewnia także wyższą dynamikę urządzeń obsługujących regały. Centralnie sterowane ruchy wykonywane z wykorzystaniem modułu maszynowego FAST SRU umożliwiają ponadto równoległe prezentacje wszystkich osi w oscyloskopie w trybie online.

Wszystko to ułatwia cały proces inżynierii i przyczynia się do oszczędności kosztownego czasu przy uruchamianiu na miejscu. Także podczas awarii czy serwisu topologia z centralnie sterowanym Motion Controller ułatwia wymianę komponentów, ponieważ cały software i parametry są zapisanie na karcie SD, a napędy nie przechowują już więcej żadnych danych do kontroli ruchów.

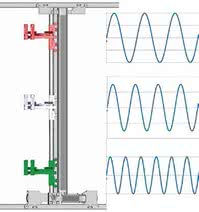

DYNAMIKA

Rys. 2. Dzięki oprogramowaniu Lenze redukuje się szarpnięcia i drgania masztu

Firma Lenze stawia na najnowocześniejszą technikę sterowania dla zapewnienia wzrostu wydajności maszyn.

Największym osiągnięciem jest likwidacji drgań masztu spowodowanych procesami przyspieszania. Szarpnięcie, które jest nie do uniknięcia podczas przyspieszania napędu jeżdżącego, dzięki wykorzystaniu tak zwanego wygładzania profilu jazdy o kształcie S zostaje na tyle zmniejszone, że wychylenia masztu ograniczone zostają do akceptowalnej wielkości. To nic innego jak najbardziej zaawansowane rozwiązanie techniczne. Chociaż jednocześnie metoda ta powoduje zużycie cennego czasu.

Nowe moduły funkcyjne zapewniają tym samym uzyskanie znaczących korzyści: Z jednej strony, wyżej wymieniona identyfikacja obciążenia w trybie online zmniejsza błędy dopasowania parametrów regulacyjnych, a tym samym redukuje szarpnięcia i drgania masztu. Z drugiej strony, moduł maszynowy FAST SRU zawiera czystą technologię kontroli opartą na software, za pomocą której pozostałe drgania masztu kompensowane są bezpośrednio przez impulsy przeciwne.

Takie rozwiązanie zapewnia wysokie przyspieszenia napędu jeżdżącego bez bardzo czasochłonnego wygładzania typu S. Zarazem zapewnia istotne skrócenie czasu potrzebnego, aby drgania masztu zostały wystarczająco zredukowane, a teleskop osprzętu podnoszącego mógł się pewnie wysunąć.

W podstawie masztu występują tylko niewielkie mechaniczne zmienne obciążenia, co pomaga oszczędzić mechanikę urządzenia. W najlepszym przypadku możliwa jest nawet rezygnacja z dodatkowego napędu na górnym końcu masztu. Takie rozwiązanie daje w efekcie zmniejszenie kosztów, ciężaru, a zarazem upraszcza montaż i uruchamianie oraz ułatwia serwis.

Kolejny aspekt to charakterystyka sterowania w przypadku braku zasilania. Dzisiejsze rozwiązania wymagają na ogół natychmiastowego zadziałania hamulca, który zwykle skonstruowany jest jako hamulec trzymający. Jednak w razie braku zasilania należy uwzględnić hamowanie awaryjne, które należy zrealizować przy pełnej prędkości.

Przy prędkości tej podczas hamowania hamulce muszą przejąć energię powstającą przy pracy napędu jeżdżącego i podnoszącego (przy opuszczaniu), a uwzględniając wysokie tarcie - hamulce narażone są na intensywne zużycie. Specjaliści z Lenze przygotowali obecnie sterowanie uwzględniające przerwę w zasilaniu napędu, za pomocą którego następuje wywołane specjalnie zatrzymanie napędu, jednak bez natychmiastowego zadziałania hamulca mechanicznego.

W czasie krótszym niż 5 milisekund rozpoznany zostaje brak zasilania, wszystkie możliwe odbiorniki energii zostają odłączone, a napęd jeżdżący przełączony zostaje na pracę w trybie generatorowym. W ten sposób można wykorzystać energię kinetyczną urządzenia obsługującego regały i zgromadzić ją w obwodzie pośrednim serwoprzemiennika częstotliwości, aż urządzenie to odbuduje swoją energię ruchów. Dopiero potem następuje uruchomienie hamulców, co znacząco zmniejsza pracę tarcia.

BEZPIECZEŃSTWO

Rys. 3. Wycinek systemu magazynowego - SRU

Nowoczesna koncepcja bezpieczeństwa dla systemu kontroli ruchów urządzenia wymaga zintegrowanej w napędzie technologii bezpieczeństwa i bezpiecznych, opartych na Ethernecie magistrali przemysłowej. Za ich pomocą funkcje zapewniające bezpieczeństwo w urządzeniu obsługującym regały mogą działać bez jeżdżącego razem z urządzeniem układu sterowania zapewniającego bezpieczeństwo. Obecnie potrzebny jest bezpieczny napęd :

- ze zredukowanym zderzakiem hydraulicznym

- lub całkowicie bez zderzaka hydraulicznego

- mechanizmu podnoszenia przy wysuniętym osprzęcie podnoszącym

- urządzenia obsługującego regały przy pracy osób w sąsiednim korytarzu międzyregałowym.

Zastosowanie strefy buforowej na końcu korytarza międzyregałowego pozwala na lepsze wykorzystanie magazynu i jednocześnie pomaga oszczędzić koszty. Najważniejsze w tym przypadku jest zmniejszenie zderzaka hydraulicznego: albo do połowy długości, albo do całkowitej jego likwidacji.

Możliwe jest to dzięki funkcji bezpieczeństwa z bezpiecznym monitoringiem prędkości, zależnym od pozycjonowania. W ten sposób, w miarę zbliżania się do końca korytarza międzyregałowego, prędkość napędu jeżdżącego staje się coraz mniejsza. Tym samym, do każdej pozycji w korytarzu międzyregałowym przyporządkowana jest pewna maksymalnie dopuszczalna prędkość, która jest monitorowana za pomocą nadrzędnej krzywej obwiedni. To umożliwia wykorzystanie maksymalnie możliwej prędkości w każdym miejscu korytarza międzyregałowego, zwiększając tym samym wydajność urządzenia.

Aby zaoszczędzić cenny czas, monitoring ten odbywa się w zależności od kierunku, aby podczas jazdy powrotnej urządzenie zostało natychmiast przyspieszone do maksymalnej prędkości jazdy.

W przypadku wyzwolenia funkcji bezpieczeństwa następuje zatrzymanie awaryjne za pomocą hamulca sprężynowego. W zależności od konstrukcji urządzenia obsługującego regały zderzak hydrauliczny z tą funkcją można skrócić albo do połowy długości, albo nawet całkowicie zlikwidować. W przypadku całkowitej eliminacji zderzaka należy zabezpieczyć konstrukcyjnie możliwość pewnego zadziałania hamulca i bezpiecznego doprowadzenia do całkowitego zatrzymania urządzenia. Oznacza to na przykład, że przy połączonym kształtowo napędzie należy uwzględnić możliwość rozerwania paska omega.

Podczas pracy co pewien czas dochodzi do usterek, na skutek czego pracownicy muszą wykonywać pewne prace w korytarzu międzyregałowym. Oznacza to, że także w obu sąsiednich korytarzach międzyregałowych, urządzenia obsługujące regały muszą zostać zatrzymane celem zabezpieczenia przed możliwością przesunięcia materiału na regale i zrzucenia go na drugą stronę.

Dzięki wykorzystaniu rozwiązania opracowanego przez Lenze, za pomocą systemu bezpieczeństwa zintegrowanego w serwonapędzie, zapobiega się teraz możliwości pracy widelca teleskopowego w kierunku tego korytarza międzyregałowego, który należy chronić. W ten sposób praca urządzenia obsługującego regały w obu sąsiednich korytarzach międzyregałowych jest możliwa, nawet jeśli w magazynie przebywają osoby.

Takie rozwiązanie systemu bezpieczeństwa powoduje znaczące podwyższenie dyspozycyjności urządzeń.

Nowoczesne systemy bezpieczeństwa znajdują zastosowanie także do ochrony materiału i zmagazynowanego towaru. Podczas podnoszenia ciężaru przez napęd podnoszący z bezpiecznym ograniczaniem drogi podnoszenia system zapobiega zgnieceniu towaru o spód wyżej leżącej półki regału, zapobiegając tym samym uszkodzeniom zmagazynowanego towaru, regału czy urządzenia pracującego w korytarzu międzyregałowym. Dzięki temu funkcja ta zapobiega przestojom w magazynie i zwiększa efektywność pracy zakładu.

OSZCZĘDNOŚĆ ENERGII

Rys. 4. Motoreduktory Lenze w systemach magazynowych

Na koniec należy przedstawić równie ważny aspekt tej całościowej koncepcji, czyli poprawę efektywności wykorzystywania energii. Z jednej strony, energia oszczędzana poprzez użycie odzyskiwanej energii napędu podnoszącego lub odzyskiwanej energii napędu jeżdżącego wykorzystywana jest do pracy osprzętu podnoszącego lub do przyspieszania napędu jeżdżącego.

Funkcja zapewniająca energooszczędną, inteligentną koordynację napędu jeżdżącego i napędu podnoszącego została zintegrowana w module maszynowym FAST SRU firmy Lenze. W zależności od wersji urządzenia obsługującego regały, jego ciężaru i parametrów jezdnych funkcja ta umożliwia oszczędność energii do ok. 7%.

Zastosowanie modułu zwrotu energii zapewnia nawet do 30% oszczędności. Firma Lenze opracowała nowy system odzyskiwania energii, który ze względu na swoje kompaktowe rozmiary i niewielki ciężar szczególnie przeznaczony jest do wykorzystania w szafie elektrycznej jeżdżącej razem z urządzeniem pracującym pomiędzy regałami.

Stało się to możliwe dzięki wykorzystaniu wysokich częstotliwości przełączeń dla regulacji obwodu pośredniego DC, przez co potrzebnych jest mniej zintegrowanych filtrów i dławików. Moduł zwrotu energii jest podłączony z jednej strony do obwodu pośredniego serwoprzemiennika częstotliwości, z drugiej strony bezpośrednio do sieci zasilającej, a zewnętrzne filtry nie są do tego celu już potrzebne.

Również nie jest konieczna parametryzacja, na przykład dla dopasowania do sieci zasilającej, podobnie jak połączenie z magistralą - a tym samym odpada oczywiście konieczność stosowania komputera. To w sposób istotny upraszcza uruchamianie, pomaga oszczędzać koszty na narzędzia i eliminuje konieczność przeprowadzania szkoleń.

PODSUMOWANIE

Dla urządzeń obsługujących regały następnej generacji firma Lenze opracowała specjalnie dla tych urządzeń pakiet rozwiązań napędowych i automatyki z modułami maszynowymi FAST. To z jednej strony zapewniło użytkownikowi magazynu wzrost wydajności produkcji i zmniejszenie poboru mocy, a z drugiej strony umożliwiło automatykowi obsługującemu urządzenia znaczące uproszczenie procesu inżynierii i skrócenie czasów uruchamiania.

Hans-Joachim Wendt

Kierownik Działu Intralogistyki w Lenze

Lenze

www.lenze.com