Projekt zakładał zmodernizowanie, poprzez robotyzację, fragmentu istniejącej linii montażowej, której celem było uzyskanie oszczędności w pracochłonności, zwiększenie wydajności oraz poprawa wskaźników jakościowych produkcji i bezpieczeństwa pracy.

ZAŁOŻENIA DOTYCZĄCE PROJEKTU

Do czasu wprowadzenia automatyzacji montaż, polegający na spajaniu elementów na prasach punktami TOX, odbywał się przy załadunku ręcznym, gdzie pracowało łącznie sześciu operatorów. Praca odbywała się w warunkach ciągłego zagrożenia związanego z cyklicznym wchodzeniem w strefę działania pras.

Do czasu wprowadzenia automatyzacji montaż, polegający na spajaniu elementów na prasach punktami TOX, odbywał się przy załadunku ręcznym, gdzie pracowało łącznie sześciu operatorów. Praca odbywała się w warunkach ciągłego zagrożenia związanego z cyklicznym wchodzeniem w strefę działania pras.

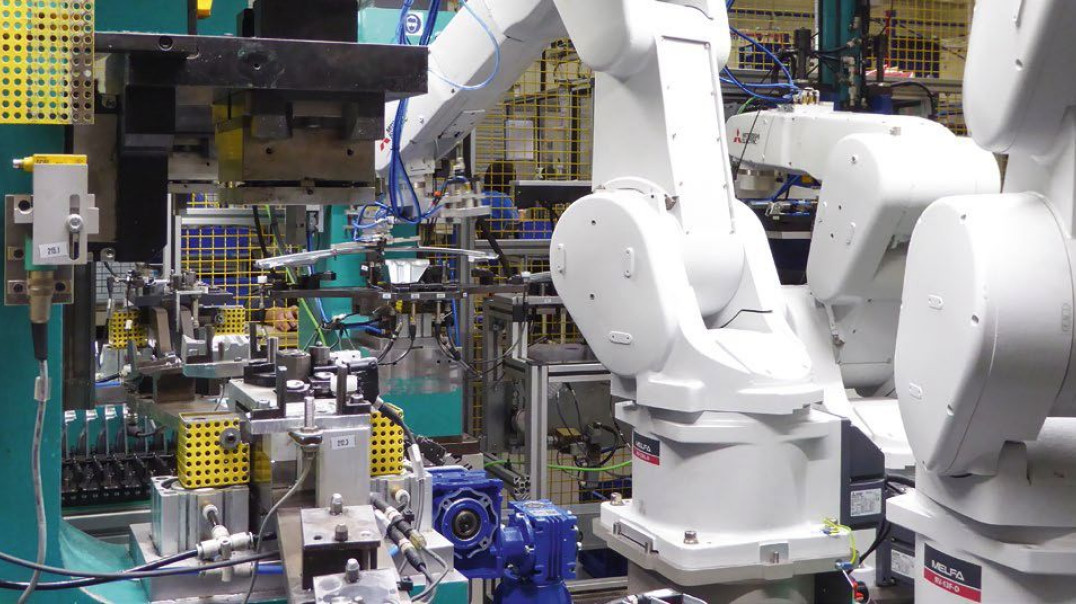

Zastosowanie robotów miało na celu zastąpienie pięciu pracowników jedną osobą odpowiedzialną za załadunek komponentów do montażu. W projekcie zainstalowane zostały trzy roboty Mitsubishi Electric - jeden robot z serii RV-13FL i dwa z serii RV-13F.

WYZWANIA ZWIĄZANE Z PROJEKTEM

Modernizacja istniejącej linii stanowiła pod wieloma względami duże wyzwanie, które wiązało się z:

Modernizacja istniejącej linii stanowiła pod wieloma względami duże wyzwanie, które wiązało się z:

- ograniczeniami czasowymi wynikającymi z maksymalnego skróceniu czasu zatrzymania linii na okres dokonania modernizacji,

- weryfikacją komponentów pod kątem przystosowania ich do robotyzacji (możliwość bazowania, ustalenia i uchwycenia detali),

- wykorzystaniem istniejących elementów maszyny z procesu technologicznego montażu, które na co dzień pracują w linii montażowej, a będą współpracowały z robotami w nowej instalacji,

- koniecznością wykonania instalacji ćwiczebnej do przygotowania oprogramowania robotów i zarządzania pracą gniazda, a następnie odtworzenia instalacji w siedzibie klienta w czasie dostępnym do przeprowadzenia modyfikacji.

WYKONANIE APLIKACJI

Po wstępnych przygotowaniach na ćwiczebnej instalacji w naszej firmie, modernizowaną linię montażową zatrzymaliśmy na trzy tygodnie. W czasie pierwszego tygodnia zdemontowaliśmy dotychczasową instalację i odtworzyliśmy nasz layout już z docelowym wyposażeniem, robotami i podajnikami oraz zbudowaliśmy nowe instalacje zasilania elektrycznego, pneumatycznego i sterowania.

Po wstępnych przygotowaniach na ćwiczebnej instalacji w naszej firmie, modernizowaną linię montażową zatrzymaliśmy na trzy tygodnie. W czasie pierwszego tygodnia zdemontowaliśmy dotychczasową instalację i odtworzyliśmy nasz layout już z docelowym wyposażeniem, robotami i podajnikami oraz zbudowaliśmy nowe instalacje zasilania elektrycznego, pneumatycznego i sterowania.

W drugim tygodniu instalacji rozpoczęły się pierwsze prace związane z ruchami robotów, korygowanie charakterystycznych punktów robotów, synchronizacja i budowa stref bezpieczeństwa dla ich zakresów pracy oraz pierwsze pełne cykle produkcyjne na bazie oprogramowania wykonanego wcześniej w naszej firmie.

Trzeci tydzień to głównie szkolenia nowych użytkowników z obsługi gniazda robotów, oparte na wykonywaniu próbnych serii produkcyjnych i przezbrojeń pod kolejne referencje oraz obserwacja i weryfikacja oprogramowania. W czwartym tygodniu ruszyła produkcja.

Trzeci tydzień to głównie szkolenia nowych użytkowników z obsługi gniazda robotów, oparte na wykonywaniu próbnych serii produkcyjnych i przezbrojeń pod kolejne referencje oraz obserwacja i weryfikacja oprogramowania. W czwartym tygodniu ruszyła produkcja.

Jeszcze przez parę tygodni trwała obserwacja pracy, wyłapywanie luk w zabezpieczeniach systemu i modyfikowanie oprogramowania. Finalnie jednak główny cel został osiągnięty.

WNIOSKI Z WDROŻENIA

Rozważając automatyzację istniejącej już linii, warto rozważyć kilka aspektów

Rozważając automatyzację istniejącej już linii, warto rozważyć kilka aspektów

- "Technologiczność" komponentów - należy sprawdzić czy komponenty, które mamy montować, są przystosowane do zastosowania w automatyzacji. Jeśli jest taka możliwość, należy zmodyfikować konstrukcję detali, przystosowując ją do automatyzacji.

- Ekonomia - każda inwestycja powinna być poprzedzona analizą finansową uwzględniającą czas jej amortyzacji. Pomimo, że ceny samych robotów są coraz niższe, należy pamiętać, że zakupienie ich nie rozwiązuje problemu. Całe otoczenie, a więc środowisko, w którym mają one pracować, ich uzbrojenie, może znacznie przekraczać koszty ich zakupu, a planowane wydajności, oparte na symulacjach komputerowych, trzeba weryfikować pod kątem technologiczności detali wchodzących do montażu. Jeżeli chodzi o finansową stronę przedsięwzięcia, jest pewien wyjątek i dotyczy on niewymiernych i trudnych do oszacowania zagadnień związanych z bezpieczeństwem pracy. Czasami warto zainwestować w automatyzację tylko w celu zmniejszenia ryzyka występującego w danym procesie.

- Czas - który staje się znacznym ograniczeniem, szczególnie gdy wchodzimy w istniejący, produkujący system. Wcześniejsze uzgodnienie zasad wdrożenia automatyzacji pomogą obu stronom pokonać pojawiające się ewentualne problemy i wyzwania.

|

Projektowanie Maszyn W. Pietrzyk, P. Żabiński Sp. J to przedsiębiorstwo działające na rynku od 22 lat. Specjalizuje się w projektowaniu i budowaniu maszyn służących optymalizacji i podnoszeniu efektywności procesów produkcyjnych dla branży Automotive oraz innych sektorów. W swoim portfolio półka ma ponad 1000 zrealizowanych projektów w Polsce i za granicą. |

Choć każdy projekt jest wyjątkowy i unikatowy, to jesteśmy pewni, że zdobyte w tej realizacji doświadczenie to nasza inwestycja, zasób i wiedza, z której nie tylko my możemy korzystać.

Paweł Żabiński,

Wojciech Pietrzyk

Mitsubishi Electric Factory Automation

https://pl3a.mitsubishielectric.com/