ROBOT W KLATCE

Dzięki opracowaniu cobotów roboty przeniosły się ze sfery science-fiction do rzeczywistości. Jeszcze do niedawna potężna i inteligentna humanoidalna maszyna pracująca obok ludzi była tylko fikcją. Pierwsze ramiona robotów stosowane w przemyśle były stosunkowo prostymi konstrukcjami wyposażonymi w podstawowe czujniki przesyłające do komputera sterującego informacje o położeniu przegubów.

Dzięki opracowaniu cobotów roboty przeniosły się ze sfery science-fiction do rzeczywistości. Jeszcze do niedawna potężna i inteligentna humanoidalna maszyna pracująca obok ludzi była tylko fikcją. Pierwsze ramiona robotów stosowane w przemyśle były stosunkowo prostymi konstrukcjami wyposażonymi w podstawowe czujniki przesyłające do komputera sterującego informacje o położeniu przegubów.

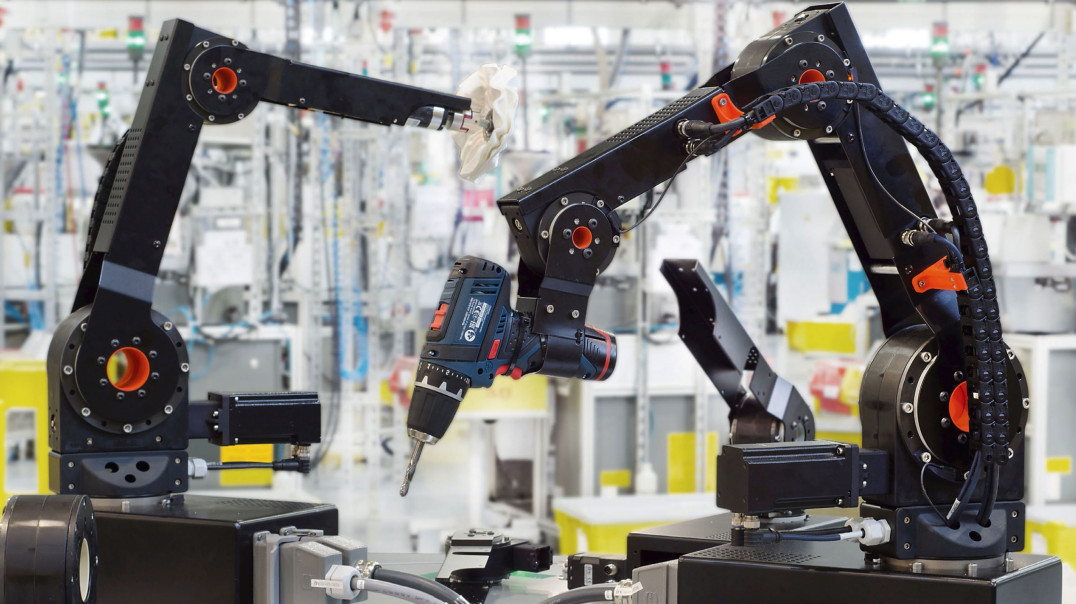

"Czujniki bezpieczeństwa" w postaci wyłączników krańcowych służyły jedynie do zapobiegania samoczynnemu uszkodzeniu ramienia w przypadku, gdy sterownik zlecił ruch poza zakresem. To potężne ramiona, które są przykręcane do podłogi i potrafią szybko i zręcznie obsługiwać ciężkie narzędzia spawalnicze.

Trudno sobie wyobrazić, że są to nieszkodliwe, łatwe do sterowania urządzenia, dlatego podczas pracy ramienia ludzi odgradza się od niego fizyczną barierą. Te wzbudzające obawę maszyny można było znaleźć w dużych zakładach montażu samochodów już w latach 80. XX wieku, ale przez wzgląd na wysokie koszty kapitałowe i brak elastyczności niewiele firm mogło i może sobie na nie pozwolić. A zatem: jak usunąć bariery bezpieczeństwa i zmienić tego mechanicznego obcego w łagodnego i elastycznego cobota?

USUŃ KLATKI, ALE REAGUJ, GDY LUDZIE PODEJDĄ ZBYT BLISKO

Prosty czujnik ruchu PIR potrafi wykryć zbliżającą się osobę i błyskawicznie wyłącza robota. Rozwiązanie to nosi nazwę "Zabezpieczające zatrzymanie monitorowane" (Safety-rated monitored stop) i jest stosunkowo łatwe we wdrożeniu, ale dość uciążliwe w sytuacji, gdy wymagany wysoki margines bezpieczeństwa nieuchronnie prowadzi do częstych przestojów. Fabryka z pewnością prezentuje się bardziej przyjaźnie bez klatek, jednak z finansowego punktu widzenia nie mają one sensu, jeśli pracownicy potrzebują do określonych obszarów regularnego dostępu.

Lepszą metodą jest zastosowanie w obszarze pracy robota czujników ultradźwiękowych (sonarowych) lub podczerwieni (lidarów), co zapewnia bardziej wymierne rozwiązanie. Węższa strefa "wyłączenia" wokół robota jest w takim przypadku otoczona strefą "spowolnienia". Dzięki temu w chwili ingerencji obiektu w obszar pracy maszyny system robotyczny zwolni i zatrzyma się tylko wówczas, gdy człowiek podejdzie bliżej.

Przy czym podejmując taką decyzję, będzie on musiał świadomie zignorować ostrzegawcze światła i dźwięki. Rozwiązanie to znane jest jako "Monitorowanie prędkości i separacji" (speed and separation monitoring). Na tę "współpracę" składają się działania ludzkie przeplatane pracą robota: nie wykona on ruchu, dopóki na jego drodze znajduje się człowiek.

Ta metoda sprawdza się do wielu zadań, ale z powodu "wirtualnej klatki" przenoszenie robota w inne miejsce wymaga oddzielenia go od stanowiska wraz z układem czujników. Oba będą wymagały ponownego przykręcenia i wyrównania.

W celu optymalizacji elastyczności w miejscu pracy, cobot nie powinien wymagać oddzielnego systemu czujników bezpieczeństwa związanego z każdorazową koniecznością dokonania serii czynności i ustawień. Możliwy jest bezpieczny montaż SSM na dotychczasowym ramieniu robota i co najmniej jedna firma pracuje obecnie nad niezbędnym systemem wizyjnym umożliwiającym przekształcenie starych robotów w coboty.

USUŃ OSTRZEŻENIE "NIE DOTYKAĆ"

Termin "współpraca" oznacza interakcję we wspólnej przestrzeni roboczej człowieka z robotem, przy czym i jeden, i drugi musi mieć pewność, że nic mu się nie stanie. W środowisku współpracy fizyczny kontakt między człowiekiem a maszyną może być nieunikniony i wręcz pożądany, ponieważ umożliwia robotowi naukę.

Oczywistym sposobem na zminimalizowanie siniaków i złamań byłoby wykonanie ramienia robota i jego efektora końcowego (chwytaka) z miękkiego, giętkiego materiału.

Przeprowadzono wiele badań dotyczących "miękkiej robotyki", podzielonej na dwa obszary: kompletne roboty wykonane z miękkiego materiału, takie jak Snakeboty, oraz elementy wykonawcze / chwytaki zdolne do podnoszenia przedmiotów delikatnych lub o nietypowych kształtach.

W większości przypadków elastyczne roboty nie zapewniają wystarczającej precyzji ruchu lub przyczepności wymaganej do pracy w warsztacie lub na hali fabrycznej. Należy zatem znaleźć inne sposoby zapewnienia bezpieczeństwa i komfortu współpracownikom.