GAIN VS. GAP – O ILE SIĘ POPRAWIŁEM CZY ILE MI BRAKUJE?

Jedną z pierwszych aktywności w przygotowaniu projektów, opracowywaniu strategii czy budowaniu planów działania jest postawienie celu. Zderzają się tutaj dwa podejścia. Nowe podejście rekomendowane np. przez twórców koncepcji organizacji wykładniczych¹, które zachęca do stawiania bardzo ambitnego celu, zwanego "Masowym Celem Transformacyjnym". Cel ten ma porywać zarówno pracowników, jak i otoczenie firmy. Możemy go nazwać "Ideałem" do osiągnięcia. Klasyczne podejście ze znanej metody SMART zachęca do tego, by cel był ambitny, ale osiągalny. Nazwijmy go na potrzeby artykułu "Bliski cel". Teoria motywacji wewnętrznej mówi, że ludzie czują się najbardziej zmotywowani, jeżeli cel jest trochę ambitniejszy od tego, co robimy dziś i wymaga nieznacznego wyjścia poza aktualną strefę wiedzy i umiejętności. Wtedy wchodzimy w stan przepływu ("flow"²).

Załóżmy, że zdefiniowaliśmy cel, jakim jest "Wdrożymy strategię Przemysłu 4.0 w naszej fabryce przez 3 lata". Dla części zespołu może być to cel porywający, a dla części przerażający. Jak zatem podejść do pomiaru sukcesu, żeby poziom motywacji był wysoki na każdym etapie wdrożenia?

W obszarze pomiaru realizacji strategii także można wyodrębnić dwa podejścia³ (rys. 1). Każde z nich opiera się na zdefiniowaniu "Ideału", "Bliskiego celu" i "Punktu startowego". W podejściu pierwszym wizualizujemy "Ideał" i raportujemy różnicę między "Bliskim celem" a "Ideałem", czyli pokazujemy "Ile brakuje nam do ideału?" (filozofia Gap). W podejściu drugim wizualizujemy "Ideał", a raportujemy różnicę pomiędzy "Punktem startowym" a "Bliskim celem", czyli prezentujemy "O ile się poprawiliśmy od rozpoczęcia projektu (filozofia Gain).

Przykładowo osoby czy zespoły, które mierzą się systemem pierwszym, są w sposób ciągły rozczarowane tym, że nieważne, jak dużo osiągnęły w ostatnim okresie ("Bliskie cele") i tak są dalekie od swoich oczekiwań ("Ideału"). Osoby (zespoły) działające systemem drugim myślą, że jeśli osiągnęły "Bliski cel", który jest wynikiem lepszym niż "Punkt startowy", to wykonana praca miała sens i czują się zadowolone. Oczywiście ważne jest, żeby w tym zadowoleniu postawić sobie kolejny "Bliski cel", zbliżający do "Ideału".

Wracając zaś do tematu Przemysłu 4.0 i Fabryk Przyszłości, bardzo ważne jest, żeby dobrze ocenić, jaki cel i sposób pomiaru postępów będzie dobry dla fabryki i zespołów w niej pracujących. Zacznijmy od definicji Fabryki Przyszłości i przedstawienia siedmiu transformacji.

SIEDEM TRANSFORMACJI W DRODZE DO FABRYKI PRZYSZŁOŚCI

Fabryka Przyszłości jest definiowana jako fabryka zorientowana na przyszłość, która wykorzystuje w pełnym stopniu szanse definiowane przez strategię Przemysłu 4.0. W ramach projektu zdefiniowano 7 transformacji wraz z metodologią oceny dojrzałości fabryki oraz metodologią budowy strategii transformacji fabryk. Transformacje są definiowane następująco:

Transformacja 1: Zaawansowane technologie produkcyjne (Advanced Manufacturing Technologies)

Ta transformacja opiera się na wprowadzaniu najnowocześniejszych urządzeń produkcyjnych. Z uwagi na wysoki poziom płac, małe i średnie przedsiębiorstwa produkcyjne w Europie nie mogą sobie pozwolić na produkcję przy użyciu przestarzałych maszyn, które stanowią ograniczenie dla produktywności. Fabryki Przyszłości opracowują dla kluczowych elementów produkcji własne urządzenia wspólnie z producentami i w ten sposób mogą pochwalić się unikalnymi na skalę światową maszynami.

Transformacja 2: Cyfrowa Fabryka (Digital Factory)

Firmy używają technologii cyfrowej, żeby przekształcać rozwój produktów i procesów w fizyczne produkty, systemy i usługi. Wszyscy pracownicy są wspomagani przez cyfrowe, zintegrowane procesy. Zintegrowane sterowanie przepływem danych cyfrowych zapewnia symulację wirtualnych scenariuszy przed rzeczywistym wdrożeniem czynności. Cyfrowa fabryka gwarantuje dokładność danych w każdym momencie. Każda pozycja danych wprowadzana jest do systemu tylko raz, a wszystkie pozostałe systemy otrzymują dane automatycznie i tworzą nowe informacje – jest to tak zwane "pojedyncze źródło prawdy" (SSOT, Single Source of Truth).

Transformacja 3: EKO fabryka (Eco Factory)

Bycie liderem w ekoprodukcji zapewnia firmie duże korzyści, takie jak redukcja kosztów, zmniejszenie ryzyka związanego z zaopatrzeniem w surowce i energię, a także poprawia obraz odpowiedzialności społecznej firmy. Zrównoważona produkcja zawiera elastyczny system produkcji oparty na dostępności surowców i materiałów pomocniczych.

Takie systemy są zdolne do zamknięcia cyklu materiałowego w celu optymalizacji efektywności zużycia surowców. Celem systemu produkcji jest drastyczna redukcja zużycia energii oraz używanie odnawialnych źródeł energii. Firmy dobrze rozumieją znaczenie wpływu swoich działań na środowisko naturalne i stale szukają sposobów na zredukowanie wpływu ich działań, produktów i usług.

Transformacja 4: Inżynieria zorientowana na klienta końcowego (End-to-end Customer Focused Engineering)

Małe i średnie przedsiębiorstwa zajmujące się produkcją wykorzystują oczekiwania klienta jako kluczowy czynnik napędzający oraz punkt początkowy dla wszystkich nowych procesów oraz rozwoju. Solidny produkt wysokiej jakości, produkcja i proces tworzenia usług to rezultat wielofunkcyjnego i międzyoddziałowego podejścia do projektów. Przy użyciu wirtualnych modeli oraz narzędzi symulacyjnych tam, gdzie to możliwe, ta transformacja optymalizuje procesy tak, aby wytworzyć maksymalną wartość poprzez fazę projektową, produkcję, zużycie, serwisowanie oraz część łańcucha wartości firmy odpowiedzialną za utylizację.

Transformacja 5: Organizacja skoncentrowana na człowieku (Human Centered Organization)

Udział pracownika w przyszłym rozwoju firmy jest kluczowy. Poszczególni pracownicy fabryki powinni być przekształcani w grupy pracownicze z autonomią oraz przestrzenią na wykorzystywanie talentu, kreatywności i inicjatyw w kontekście innowacyjnej organizacji. Najbardziej pasujący styl przywództwa (np. służebne, inspirujące, coachingowe) powinien umożliwiać rozwój kompetencji i umiejętności. Zrównoważone zatrudnianie polega na motywowaniu i wspieraniu poszczególnych pracowników do dalszego udziału w pracy przez ciągłe/powtarzające się ocenianie ich umiejętności i podwyższanie ich kompetencji przez szkolenia, coaching, itp. W rezultacie ludzie czują potrzebę i sens ciągłego uczenia się i pozostają zmotywowani, by pracować z maksymalną wydajnością.

Transformacja 6: Inteligentna produkcja (Smart Manufacturing)

Inteligentna produkcja może być zdefiniowana jako połączenie inteligentnego wykorzystania możliwości ludzi, inteligentnego wykorzystania technologii oraz rozwój (samo-)uczącego się systemu wytwarzania. W inteligentnej produkcji podmioty skupiają się na zorientowanych na klienta produkcji, usługach, terminach dostaw oraz rzetelności dzięki elastycznej, cyfrowej, automatycznej i w pełni połączonej z firmą i łańcuchem wartości organizacji hali produkcyjnej. Celem jest uzyskanie maksymalnej wydajności, elastyczności i tworzenie wartości przez operatorów maszyn i pracowników hali produkcyjnej.

Transformacja 7: Otwarta fabryka zorientowana na łańcuch wartości (Value-Chain Oriented Open Factory)

Najwyższej jakości innowacje oraz najbardziej kompleksowe technologie są coraz częściej stosowane przez samoorganizujące się sieci. Sieci są połączonymi organizacjami, które generują, zdobywają i integrują określoną wiedzę i umiejętności, by współtworzyć nowe rozwiązania, produkty i technologie. Samoorganizacja odnosi się do zdolności tych sieci do łączenia oraz łączenia wtórnego wyuczonych umiejętności w oparciu o elastyczne i zdecentralizowane zarządzanie.

W świecie wykładniczego wzrostu rozwoju technologii i szybko zmieniających się żądań klientów, firmy nie mogą dłużej w pełni polegać na samodzielnych badaniach i zasobach. Rozwijają produkty, procesy produkcyjne i usługi, mając na uwadze pełny łańcuch wartości. Poszczególni producenci muszą w coraz większym stopniu umożliwiać współtworzenie (co-creation), tym samym rozszerzając swoje możliwości innowacji. Fabryki ewoluują z pojedynczych podmiotów do połączonych ze sobą organizacji, które współdzielą zarówno ryzyko, jak i kapitał.

PRZEMYSŁ 4.0 A FABRYKI PRZYSZŁOŚCI

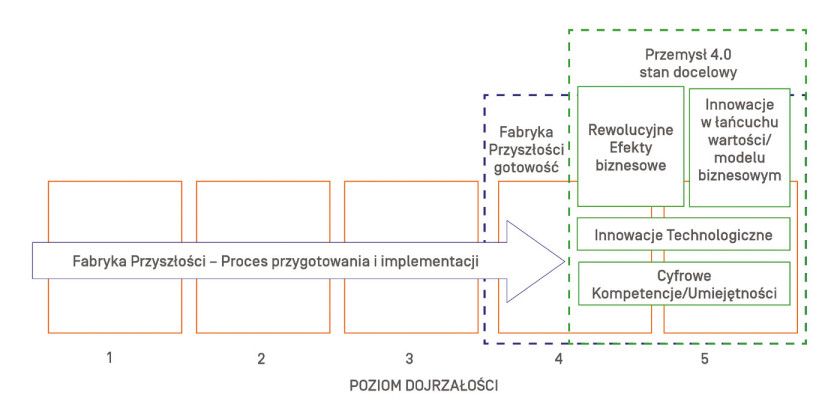

Częste pytanie zadawane przez menedżerów brzmi: Czym różni się Fabryka Przyszłości. W największym skrócie można powiedzieć, że Fabryką Przyszłości będzie dla mnie moja fabryka, którą będziemy w stanie usprawnić przynajmniej 1 poziom dojrzałości w 7 obszarach transformacyjnych w ciągu 1 roku (filozofia GAIN). W momencie zaś, w którym osiągniemy 5. poziom dojrzałości w wybranych obszarach i równocześnie zmodyfikuję rewolucyjnie model biznesowy lub/i łańcuch wartości i osiągnę dzięki temu znaczącą (>30%) poprawę kluczowych wskaźników biznesowych, to osiągniemy "Ideał", którym jest Przemysł 4.0.

PODSUMOWANIE

Warto na rozwój fabryki popatrzeć strategicznie i z wielu perspektyw. Przemysł 4.0 i metodologia Fabryki Przyszłości (Factory of the Future) dają możliwość zdefiniowania ambitnego celu strategicznego, ale także określenia planu dojścia do tego celu. Ważne też, żeby zrozumieć, jaki sposób pomiaru będzie motywujący i dający radość z działania dla zespołów. Zarówno pierwsze, jak i drugie jest bardzo ważne dla powodzenia tego projektu.

Jarosław Gracel, Michał Wojtulewicz, Wojciech Domarecki

www.astor.com.pl/industry4

| ADMA.ec – Introduction to 7 transformations, 2019 Więcej o metodologii ADMA możesz dowiedzieć się na stronie: www.adma.ec, Fundacji Platforma Przemysłu Przyszłości lub skontaktować się z autorami. ASTOR jest organizacją wspierającą ocenę dojrzałości fabryk metodologią ADMA. |

¹ Salim Ismail, Organizacje wykładnicze, 2016

² Mihály Csíkszentmihályi, Beyond boredom and anxiety, 1975 3 Dan Sullivan, The gap and the gain. Building your progress

³ Dan Sullivan, The gap and the gain. Building your progress and happiness entirely on how your brain works for you, 2017