Według eksperckich raportów i danych Głównego Urzędu Statystycznego produkcja żywności i napojów w Polsce przez ponad 32 tysiące podmiotów odpowiada za 2,6 procent PKB. Nasz sektor spożywczy i napojowy wytwarza około 16 procent całkowitej produkcji sprzedanej polskiego przemysłu. To generuje rocznie przychody na poziomie około 6 miliardów zł, przy eksporcie szacowanym na ponad 100 miliardów zł, z co czwartym produktem wysyłanym na rynek niemiecki.

Pandemia koronawirusa odcisnęła jednak duże piętno na rynkowych statystykach sprzedaży napojów. Dynamika wolumenowa przy ograniczeniu sprzedaży w porównawczym ujęciu rok do roku na przestrzeni lat 2019 i 2020 spadła o 4,6 procent. Właśnie m.in. z tego powodu sektor musiał znaleźć nowe możliwości rozwoju i poszukać oszczędności w postaci minimalizacji wydatków i maksymalizacji zysków.

Procesowa rewolucja

Wielu właścicieli zakładów produkcyjnych i menedżerów fabryk, działających w branży spożywczej i produkcji napojów, zastanawia się nad skróceniem czasów przestojów pracy linii produkcyjnej oraz poprawą wydajności parku maszynowego. Sama analiza danych to jednak we współczesnej epoce konkurencji zdecydowanie za mało, aby sprawnie i szybko zoptymalizować oba procesy. Z pomocą przychodzą więc ogólnodostępne rozwiązania smart factory, wchodzące w skład czwartej rewolucji przemysłowej.

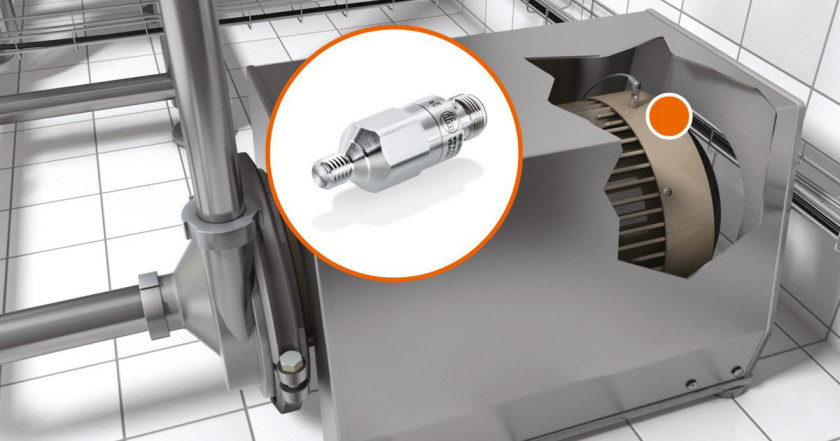

Na polskim rynku sprzedawane są już gotowe akcesoria i produkty pozwalające technologicznie na realizację takich celów w ekspresowym tempie. To m.in. czujniki firmy ifm electronic typu VSA/VSE, służące do monitorowania drgań pomp w przemyśle spożywczym, przeznaczone w większości dla sektora napojowego.

– Innowacyjne detale to dzisiaj technologia sukcesu branży spożywczej – mówi Jacek Łobodziec, inżynier ds. aplikacji w branży spożywczej, w spółce ifm electronic, produkującej proinnowacyjne czujniki m.in. właśnie dla szerokiego zastosowania w przemyśle spożywczym. – Czujniki czwartej generacji przemysłowej to obecnie specjalistyczne, ale proste w obsłudze urządzenia, dokonujące niezwykle precyzyjnych pomiarów i odczytów. Nowoczesna paleta tego typu produktów dostępna na rynku jest bardzo zróżnicowana, począwszy od kompaktowych przyrządów, takich jak czujniki, sondy, transmitery czy wyświetlacze, po całe systemy okablowania, łączenia, sterowania czy monitorowania. Każdy z elementów tych produktów jest wykonywany z najwyższej klasy materiałów dopuszczonych do kontaktu z żywnością. A ich szczelna obudowa spełnia wyśrubowane unijne normy oraz wymagania higieniczne i sanitarne.

Spośród innowacyjnych komponentów czwartej generacji transformacji przemysłowej, rynkowy lider, jakim jest spółka ifm electronic, w swoim asortymencie ma czujniki służące do pomiaru ciśnienia, drgań, dystansu, poziomu, pozycji, przewodności, przepływu, pojemności czy temperatury. Monitoring tych pomiarów eliminuje nieplanowane przestoje, awarie i konserwacje. Jednym z tego typu przyrządów jest akcelerometr mający za zadanie monitorowanie drgań w czasie rzeczywistym podczas pracy maszyn w rozlewniach napojów.

Efektywna instalacja

Wielofunkcyjne rozwiązania do monitorowania drgań zapewniają efektywność i wydajność. Pozwalają m.in. na redukcję zapasów i części zamiennych wyłącznie do niezbędnych potrzeb. Ich wykorzystywanie w zakładach fabrycznych daje również możliwość wydłużenia trwałości urządzeń, predykcji procesów konserwacji i zwiększenia rentowności instalacji. Wartością dodaną są też wymierne korzyści w postaci wykrywania wadliwych łożysk czy silników przed wystąpieniem awarii. W takich przypadkach da się idealnie zaplanować konserwację na czas przewidywanego przestoju, co zwiększa jednocześnie elastyczną dostępność parku maszynowego w ramach pojawienia się nagłych zamówień i niespodziewanie rosnącego zapotrzebowania klientów na dany produkt.

Takie czujniki ifm electronic z powodzeniem stosowane są już od wielu lat w fabrykach na zachodzie Europy. Sprawdzają się m.in. w rozlewniach wód źródlanych, mineralnych, jak i tych z dodatkami smakowymi.

"Montaż nowoczesnego systemu monitoringu okazał się dla nas wielkim sukcesem – wyjaśnia Gerhard Simon, kierownik utrzymania ruchu w niemieckich zakładach Hassia Mineralquellen GmbH & Co. – Przed zastosowaniem tego rozwiązania korzystaliśmy z naturalnego nasłuchiwania odgłosów pracy parku maszynowego. Oddelegowanych często było do niego aż trzech pracowników i każdy z nich miał subiektywne odczucia, uzależnione od pozycji i odległości względem linii produkcyjnej. Ludzie nasłuchujący funkcjonowania biegów czy silnika podczas głośnej pracy nie byli w stanie wychwycić wszystkich niuansów, mogących stanowić o fundamencie danej usterki czy o wadliwym działaniu poszczególnych części maszyny. Dokładna detekcja potencjalnych nieprawidłowości wydawała się niemożliwa".

Trendy industrialne i eko

Nowoczesne czujniki precyzyjnie wskazują, gdzie znajduje się optymalna pozycja poszczególnych elementów, nie dopuszczając do ponadnormatywnych drgań ze względu na monitorowanie wielu aspektów.

"Obecnie monitoring operacji produkcji napojów jest możliwy online, gdzie w czasie rzeczywistym możemy uzyskiwać informacje o niepokojących odchyleniach. Pracownicy wcześniej odpowiedzialni za te zadania zostali oddelegowani do innych obowiązków. Czujniki monitorowania drgań to element kompleksowego systemu, który może być sukcesywnie uzupełniany w przyszłości przez inne innowacyjne rozwiązania, co pozwoli na generowanie kolejnych oszczędności i dalszą optymalizację procesów" – dodaje Gerhard Simon.

Wykorzystywanie produktów z zakresu Industry 4.0. pozostaje w zgodzie z panującymi obecnie trendami konsumenckimi. Klienci coraz częściej oczekują bowiem produkcji ekologicznej, z poszanowaniem zasobów środowiska naturalnego, a optymalizacja i oszczędności energii oraz surowców nieodnawialnych, osiągane za sprawą czujników smart factory, wpisują się całkowicie w te ogólnoeuropejskie nastroje społeczne. Precyzyjne pomiary, monitoring parametrów i dbałość o każdy detal produktu to dziś gwarancja sukcesu w branży spożywczej.

"Idąc za przykładem międzynarodowych koncernów, również w polskich fabrykach coraz częściej montowane są konkretne systemy i rozwiązania, wykorzystane na wielu etapach, od produkcji, przetwarzania, magazynowania i transportu, aż po zakup przez konsumenta. To one decydują o jakości, tak bardzo obecnie pożądanej i docenianej przez odbiorców w branży spożywczej. Zakłady zlokalizowane w Polsce mogą dzięki wykorzystywaniu kolejnych innowacyjnych technologii i specjalistycznych czujników wzmacniać podaż, a co za tym idzie, napędzać popyt na wysokiej jakości produkty" – uzupełnia Jacek Łobodziec.

ifm electronic

www.ifm.com/pl/pl