Automatyzację produkcji żywności i napojów ułatwia sekwencyjność i powtarzalność zadań. Przemawia za nią natomiast ich uciążliwość powodowana towarzyszącymi jej wykonywaniu: monotonności, dużemu wysiłkowi fizycznemu i trudnym warunkom pracy, przykładowo: przy pieczeniu bardzo wysokim temperaturom, tym skrajnie niskim w chłodniach, dużemu zapyleniu, jeżeli używane są sypkie składniki, jak również konieczność przestrzegania wysokich standardów higienicznych. Razem sprawia to, że dąży się do ograniczania udziału pracowników do funkcji głównie nadzorczej nad zautomatyzowanymi liniami technologicznymi.

Przykładem zadania będącego etapem obowiązkowym w produkcji większości typów żywności oraz napojów, w którym ludzi już powszechnie zastępują specjalistyczne automaty, jest mieszanie. Poprzedza je dostarczenie do mieszalnika składników produktu w ilościach wymaganych recepturą, też coraz częściej automatyzowane.

Dlaczego automatyzuje się załadunek?

Składniki do mieszalnika podawane są w sposób ciągły albo porcjami, w ilościach wcześniej odmierzonych, wagowo lub objętościowo. Ręczne odmierzanie wsadu przed załadunkiem to zadanie praco- i czasochłonne. Dlatego warto jest ten etap zautomatyzować. Oprócz tego, że przyspiesza to ładowanie, zwiększając wydajność produkcji oraz odciąża personel, przynosi dodatkowe korzyści. Najważniejszą z nich jest dokładniejsze odmierzanie składników. To przekłada się na lepszą jakość wyrobu, dzięki automatyzacji można bowiem uniknąć błędów ludzkich.

Do tych najczęściej dochodzi, jeżeli korzysta się ze składników pakowanych w opakowania mieszczące ich standardową ilość, na przykład worki po 5 kg, 10 kg albo 20 kg. Wówczas powodem niedokładności może być niecałkowite opróżnienie opakowania albo pomyłka pracownika w zliczaniu, ile worków już wsypał do mieszalnika. Liczyć się trzeba też z tolerancją wagową opakowań. Spowodowane nią różnice w ilości składników w mieszalniku względem tej wymaganej w recepturze są tym większe, im więcej worków zostało wyładowanych.

Załadunek ubytkowy i przyrostowy

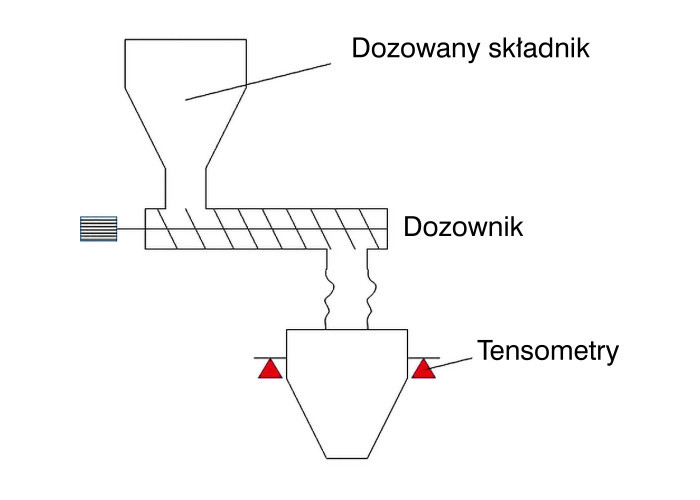

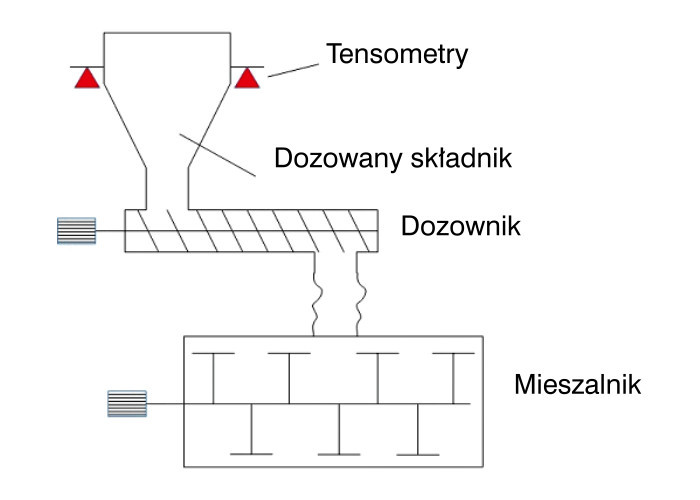

Wyróżnia się dwie metody automatycznego załadunku. Klasyfikuje się je w zależności od tego, czy mierzony jest przyrost (gain in weight) czy ubytek (loss in weight) ilości dozowanego składnika, w pierwszym przypadku podczas jego ładowania do zasobnika, a w drugim w czasie jego rozładunku. W praktyce różnią się one umiejscowieniem czujnika tensometrycznego.

W ładowaniu przyrostowym waży się zbiornik znajdujący się w ciągu technologicznym za dozownikiem (rys. 1). W tej konfiguracji może być ładowanych wiele składników, jednak pod warunkiem, że będą one podawane sekwencyjnie, a nie jednocześnie. W ładowaniu ubytkowym natomiast ważony jest zbiornik, który znajduje się przed dozownikiem (rys. 2). Pozwala to na dodawanie jednocześnie wielu składników z kilku zasobników ważonych niezależnie.

Generalnie ładowanie przyrostowe jest wolniejsze, ale dokładniejsze, w porównaniu do szybszego, lecz mniej precyzyjnego ładowania ubytkowego. Na wybór konfiguracji mają oprócz tego wpływ inne czynniki, na przykład typ zbiorników, w jakich są przechowywane składniki mieszanek. W przypadku niektórych trudne może się okazać ich umieszczenie na wadze, co wymusza pracę w systemie przyrostowym.