Laminowanie ciasta

Wymieszane składniki są poddawane dalszej obróbce, specyficznej dla typu wyrobu. Na przykład w branży piekarniczej niektóry typy wypieków, jak ciasto francuskie, wymagają laminowania. Polega ono na wielokrotnym składaniu ciasta w warstwy, pomiędzy które jest wkładany tłuszcz. Ma to na celu uzyskanie delikatnej, płatkowej struktury gotowych wypieków. Najważniejsze etapy laminowania to: formowanie ciasta, pokrywanie go tłuszczem, formowanie warstw.

W związku z tym zautomatyzowane linie laminowania podzielone są na sekcje. Pierwszą maszyną jest przeważnie wałkownica ciasta. W kolejnym kroku jego płaty należy połączyć z tłuszczem. Na tym etapie decydujące dla jakości wyrobu gotowego są: konsystencja ciasta i tłuszczu oraz ich temperatura. Tłuszcze można nakładać na kilka sposobów – na wybór odpowiedniego ma wpływ m.in. specyfika typu tego dodatku. Na przykład margaryna zachowuje plastyczność w szerokim zakresie temperatur. Również masło rozprowadza się łatwo. Z kolei środki niskotłuszczowe są trudniejsze to rozsmarowywani, ponieważ topią się szybciej niż margaryna i masło. Dlatego wymagają precyzyjnej kontroli temperatury.

Automatyzacja laminowania

Tłuszcz nakłada się na arkusze ciasta, a potem zawija się ich brzegi, przykrywając posmarowaną powierzchnię. W ten sposób tworzy się strukturę ciasto–tłuszcz–ciasto. Taką samą można również uzyskać najpierw rozcinając arkusz wzdłuż, na dwie połowy. Następnie jedną z nich pokrywa się tłuszczem. Potem przykrywa się ją suchym arkuszem.

Alternatywą jest dodanie kostek tłuszczu do ciasta na etapie jego wyrabiania. Ciasto z takim dodatkiem jest rozwałkowywane. Znacznie upraszcza to linię laminowania, ponieważ nie jest potrzebna pompa ani dozownik tłuszczu. Dzięki temu, że w tym przypadku warstwy tłuszczu są rozmieszczone losowo, gotowy wypiek jest mniej kruchy. Niestety nie rozwarstwia się aż w takim stopniu, jak wypieki laminowane przez bezpośrednie natłuszczanie warstw ciasta. Dlatego te drugie zyskują na objętości, chociaż z drugiej strony są bardziej kruche.

W kolejnym kroku natłuszczone ciasto jest spłaszczane. Następnie arkusze składa się. Można to robić na kilka sposobów. Przykładowo ciasto rozwijane z arkusza jest układane na zakładkę lub najpierw jest rozcinane na paski, które są następnie układane w stos, jeden na drugim, z lekkim przesunięciem.

Piece tunelowe

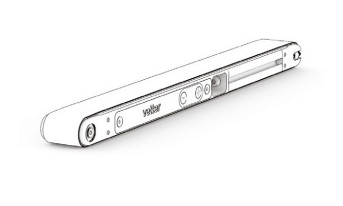

Surowe ciasto trafia do pieca. Tam jest poddawane obróbce cieplnej. W tym celu w produkcji na masową skalę korzysta się z pieców tunelowych. Są one zbudowane z długiego transportera, którym ciasto jest przemieszczanie w komorze pieczenia. Piece tego typu mają długość od kilkunastu–kilkudziesięciu do nawet 100 metrów. Taśma przenośnika jest przeważnie wykonywana z siatki drucianej albo z blachy ze stali węglowej. Obraca się na bębnach znajdujących się na obu końcach tunelu grzewczego. Zmieniając prędkość taśmociągu, można regulować czas pieczenia.

Komora pieczenia może być ogrzewana bezpośrednio palnikami gazowymi lub grzejnikami elektrycznymi lub układem pośrednim, z wykorzystaniem wymienników ciepła. Tunel jest przeważnie podzielony na strefy. Warunki, w jakich surowiec jest poddawany obróbce w poszczególnych sekcjach (temperatura, wilgotność powietrza), są regulowane niezależnie. Przedziały mogą mieć od kilkunastu do kilkudziesięciu metrów długości, w zależności od pojemności pieca.

Dzięki możliwości strefowej regulacji temperatury i zawartości wilgoci w powietrzu zapewnia się optymalne warunki uwzględniające specyfikę poszczególnych etapów pieczenia. Pozwala to uzyskać zakładane parametry wyrobu końcowego, takie jak: struktura ciasta, stopień jego zawilgocenia, kolor, chrupkość.