Podejście firmy HF Inverter Polska do optymalnego doboru układu napędowego dotyczy zarówno prostych systemów – pełniących często funkcje pomocnicze procesu technologicznego (np. napędy przenośników różnego rodzaju), jak i zaawansowanych systemów napędowych, bardzo często stanowiących ważny element układu automatyki w procesie technologicznym realizowanym w przedsiębiorstwie.

Niejednokrotnie w przemyśle spotykamy się z praktyką instalowania silników elektrycznych o wyższych sprawnościach w połączeniu z mało efektywnymi układami przeniesienia napędu, np. przekładniami ślimakowymi, które nadal są szeroko stosowane w różnego rodzaju przenośnikach. Tak dużą popularność przekładnie te zyskały nie tylko dzięki swoim cechom technicznym, ale także dzięki prostej budowie oraz korzystnemu stosunkowi ceny do przenoszonej mocy z wału czynnego na bierny. W porównaniu z innymi rodzajami przekładni, przekładnie ślimakowe charakteryzują się możliwością uzyskania dużych przełożeń na jednym stopniu (od imin. = 5 do imax. = 100) oraz korzystnymi warunkami przenoszenia dużych obciążeń. Kinematyka pracy wszystkich przekładni ślimakowych charakteryzuje się wysokim udziałem poślizgów w zazębieniu, które w każdej parze elementów współpracujących ciernie tłumią drgania, co w rezultacie sprzyja cichobieżnej i płynnej pracy tych przekładni – oczywiście pod warunkiem optymalnego doboru do warunków pracy.

Należy przypomnieć, że przekładnia ślimakowa należy do rodziny tzw. przekładni śrubowych, czyli przekładni zębatych o wichrowatych osiach kół. Można stwierdzić, że stanowi jak gdyby dalszy etap rozwoju przekładni śrubowych. Słabą stroną przekładni ślimakowej w porównaniu do innych przekładni jest mniejsza sprawność, która maleje wraz ze wzrostem przełożenia.

W obecnych czasach, w których zwraca się uwagę na poprawę efektywności wykorzystania energii elektrycznej – nie tylko ze względu na ekonomię, ale także na uwarunkowania prawne w tym zakresie, konieczna jest zamiana przekładni ślimakowej o niższej sprawności na droższe przekładnie walcowe lub walcowo-stożkowe.

|

Podejmując już dzisiaj decyzję dotyczącą zakupu przekładni ślimakowej, warto rozważyć zakup w to miejsce przekładni hipoidalnej THF lub przekładni walcowo-ślimakowej SWHF. Wpłynie to znacząco na żywotność układu napędowego, a co najważniejsze – na jego sprawność, czyli tym samym na efektywność energetyczną urządzenia napędzanego. |

Czy istnieje przekładnia łącząca korzystne cechy techniczne przekładni ślimakowej z innymi cechami przekładni walcowych bez znaczącej różnicy w cenie?

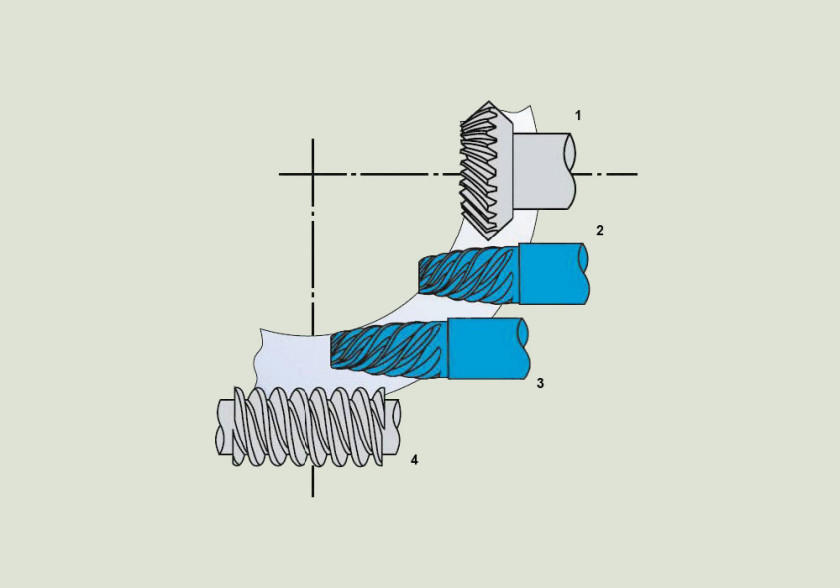

Takie przekładnie są znane od lat, jednak dopiero współczesne metody wykonywania uzębienia pozwalają uzyskać korzystny stosunek ceny do przenoszonej mocy z wału czynnego na wał bierny – podobnie jak w przekładniach ślimakowych. W 2010 r. pracowaliśmy nad projektem przekładni, która swoimi cechami technicznymi byłaby zbliżona do przekładni ślimakowej przy jednoczesnej poprawie sprawności. Naszym naturalnym wyborem były przekładnie z grupy modeli o osiach nierównoległych, do której należą przekładnie:

1) stożkowe – przesunięcie a = 0;

2) hipoidalne – przesunięcie a ≤ 0,5 R;

3) spiroidalne – przesunięcie a > 0,5 R;

4) śrubowe (ślimakowe) – przesunięcie a = R (gdzie R – średnia długość tworząca stożka podziałowego koła).

Jest to podział przekładni w zależności od przesunięcia osi zębnika do osi koła talerzowego (rys. 1). Przesunięcie to nazywane jest przesunięciem hipoidalnym.

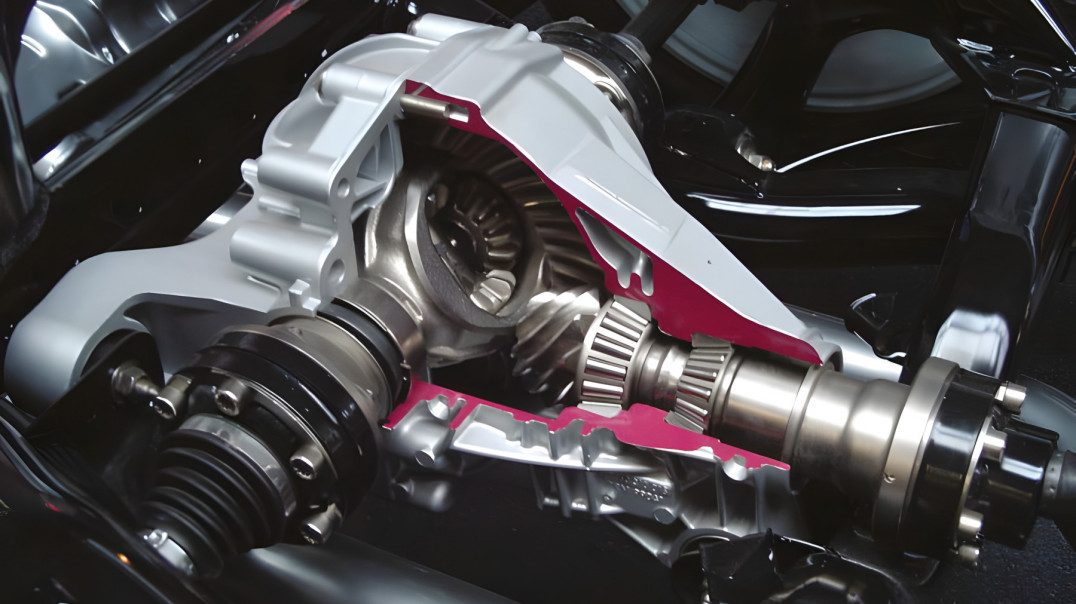

Szukając kompromisu pomiędzy funkcjonalnością i wysoką sprawnością przekładni stożkowej a prostą budową i korzystnym stosunkiem ceny do przenoszonej mocy z wału czynnego na bierny, pod uwagę braliśmy dwie konstrukcje – przekładnie spiroidalne oraz hipoidalne. Nasz wybór padł na przekładnie hipoidalne, nie tylko ze względu na uzyskany kompromis funkcjonalności, sprawności, prostej budowy i ceny, ale także ze względu na dostępne technologie produkcji: amerykańską Gleasona i niemiecką Klingelnberga. Obie z powodzeniem wykorzystuje się w przemyśle samochodowym, gdzie przekładnie hipoidalne są obecnie szeroko stosowane w przekładni różnicowej (dyferencjał) (fot. 1).

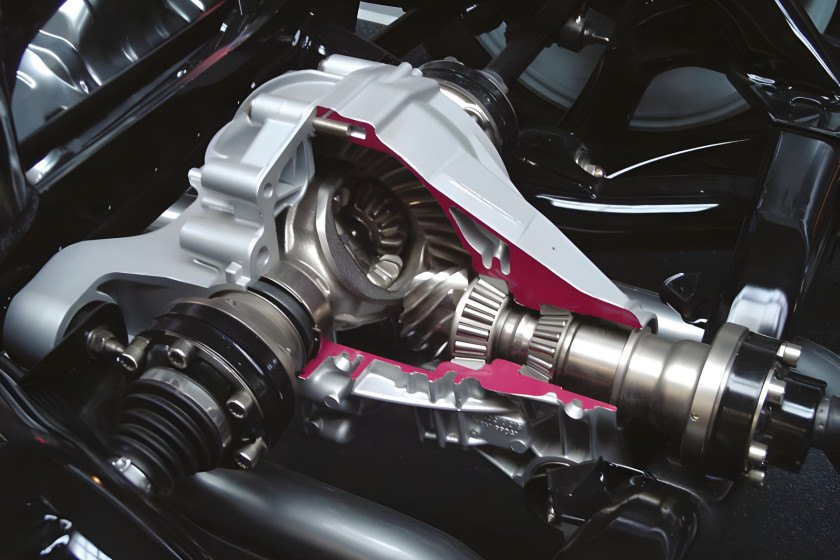

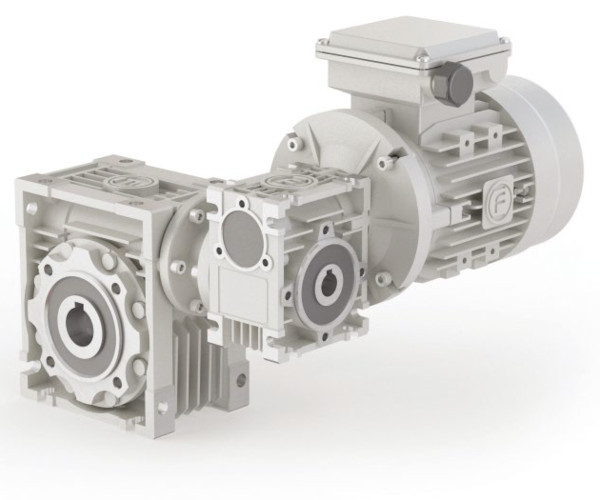

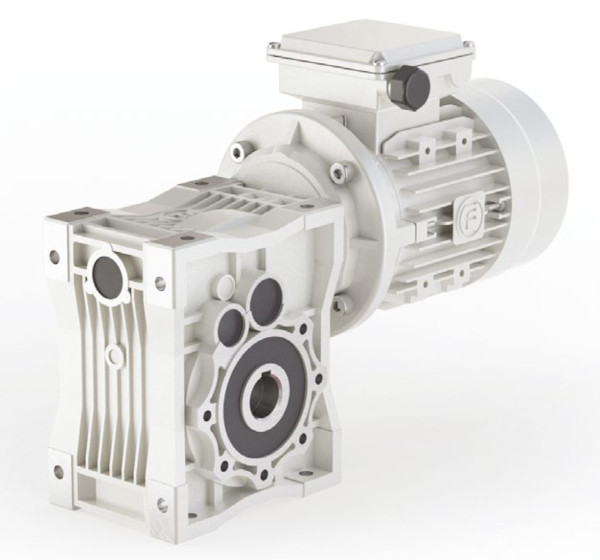

Największym problemem, nad którym pracowaliśmy najdłużej, było pogodzenie cech technicznych z funkcjonalnością, rozumianą jako łatwość zamiany przekładni ślimakowej na naszą przekładnię hipoidalną THF (fot. 2), bez przeróbek mechanicznych. W 2012 r. wprowadziliśmy na rynek polski gotowy produkt – teraz użytkownik przekładni ślimakowej bez zmian konstrukcyjnych może łatwo wymienić przekładnię ślimakową na przekładnię hipoidalną THF.

Konstrukcja przekładni hipoidalnych THF

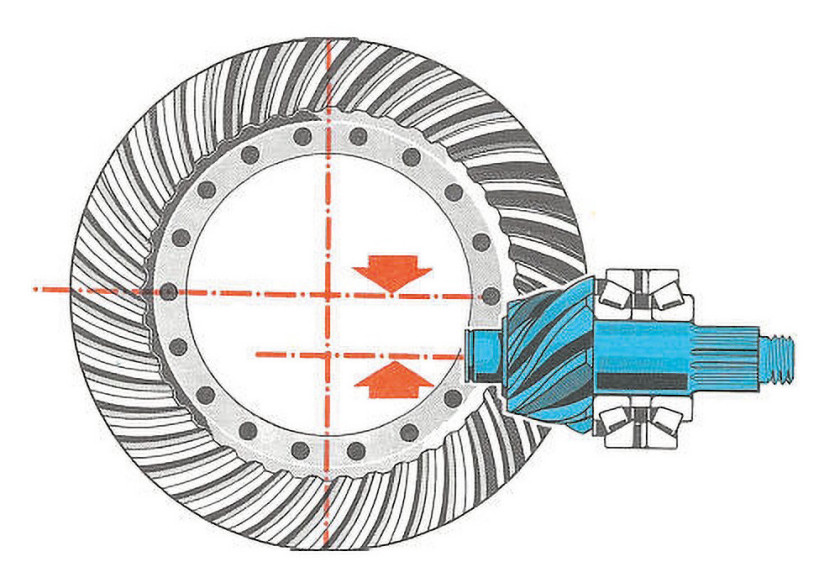

Przekładnie hipoidalne należą do przekładni zębatych o osiach wichrowatych i łukowym zarysie zęba, do rodziny przekładni stożkowych. Różnią się od przekładni stożkowej poprzecznym przesunięciem osi zębnika (przesunięcie hipoidalne) w stosunku do osi koła talerzowego. Dzięki przesunięciu hipoidalnemu uzyskuje się wydłużenie czynnej długości zębów (podobnie jak w parze kół ślimak–ślimacznica przekładni ślimakowej), co ma wpływ na wytrzymałość i obciążalność przekładni hipoidalnej. Sprawność przekładni hipoidalnej jest odwrotnie proporcjonalna do przesunięcia hipoidalnego i maleje wraz z jego zwiększeniem. Standardowo wynosi 94%.

|

Podejmując już dzisiaj decyzję dotyczącą zakupu przekładni ślimakowej, warto rozważyć zakup w to miejsce przekładni hipoidalnej THF lub przekładni walcowo-ślimakowej SWHF. Wpłynie to znacząco na żywotność układu napędowego, a co najważniejsze – na jego sprawność, czyli tym samym na efektywność energetyczną urządzenia napędzanego. |

Cechy techniczne przekładni hipoidalnych THF

Do najważniejszych cech technicznych przekładni hipoidalnych THF należą:

- większa obciążalność niż w przypadku przekładni stożkowej o takich samych wymiarach – dzięki wydłużeniu czynnej długości zęba (przesunięcie hipoidalne);

- większy moment wyjściowy niż w przekładniach ślimakowych o takich samych wymiarach gabarytowych;

- wysoka cichobieżność w porównaniu do innych przekładni o tych samych przełożeniach (dzięki zębom łukowo-skośnym);

- równomierność przekazywania momentu obrotowego (wydłużenie czynnej długości zębów);

- wysoka sprawność w stosunku do innych przekładni o tych samych przełożeniach (sprawność 94% dla przekładni dwustopniowych i 92% dla trójstopniowych);

- szeroki zakres dostępnych przełożeń dla jednej wielkości mechanicznej przekładni (od i = 7,5 do i = 300);

- korzystne warunki smarowania łożysk i zębnika – dzięki przesunięciu hipoidalnemu;

- moment wyjściowy do 500 Nm;

- korzystny stosunek gabarytów przekładni do przenoszonej mocy.

Dlaczego warto zamienić przekładnię ślimakową na hipoidalną THF?

Powodów jest wiele:

- THF zapewniają identyczne wymiary montażowe, jak dla przekładni ślimakowych dostępnych na rynku;

- pasują do nich takie same akcesoria montażowe (wałki zdawcze, kołnierze wyjściowe, ramiona reakcyjne);

- mają wyższą sprawność niż przekładnie ślimakowe o takim samym przełożeniu;

- uzyskuje się większy moment wyjściowy na wale biernym niż w przekładni ślimakowej o takim samym przełożeniu;

- gwarantują dużo większą żywotność kół zębatych zastosowanych w przekładni hipoidalnej niż ślimak i ślimacznica zastosowane w przekładni ślimakowej;

- zapewniają wyższą cichobieżność niż przekładnie ślimakowe;

- oferują wyższe przełożenie (i > 100, max. I = 300) bez konieczności łączenia dwóch przekładni lub stosowania dodatkowego stopnia walcowego, tak jak ma W takim przypadku możemy uzyskać zakres przełożeń od i = 100 do i = 5000, ale kosztem większych gabarytów napędu i niskiej sprawności. Na rynku dostępne są rozwiązania przekładni, które można z powodzeniem zastosować w miejsce podwójnych przekładni ślimakowych, np. podwójne przekładnie ślimakowe w jednej obudowie (tzw. monobloki) lub przekładnie walcowo-ślimakowe. Takie napędy mają jednak inną konstrukcję korpusu, który odbiega wymiarami gabarytowymi od wymiarów standardowych przekładni ślimakowych.

Oferta produktowa HF Inverter Polska została też poszerzona o nowy model przekładni walcowo-ślimakowej typu SWHF (fot. 4). Oferowane są cztery wielkości mechaniczne, które odpowiadają wielkością pojedynczej przekładni ślimakowej 063, 075, 090 i 110. Dostępny zakres przełożeń wynosi od i = 80 do i = 4000, a ich sprawność sięga 82%.

Optymalizacja procesów przemysłowych na wielu płaszczyznach znacząco wpływa na poprawę efektywności wykorzystania energii elektrycznej, co w perspektywie oznacza poprawę wyników ekonomicznych przedsiębiorstwa.

Dzięki swojemu długoletniemu doświadczeniu specjaliści pracujący w firmie HF Inverter Polska są w stanie optymalnie dobrać układ napędowy, bezawaryjnie pracujący w warunkach procesu technologicznego w dowolnej branży.

Zapraszamy na stronę www.hfinverter.com

HF Inverter Polska

www.hfinverter.com