Coboty wymyślone na nowo

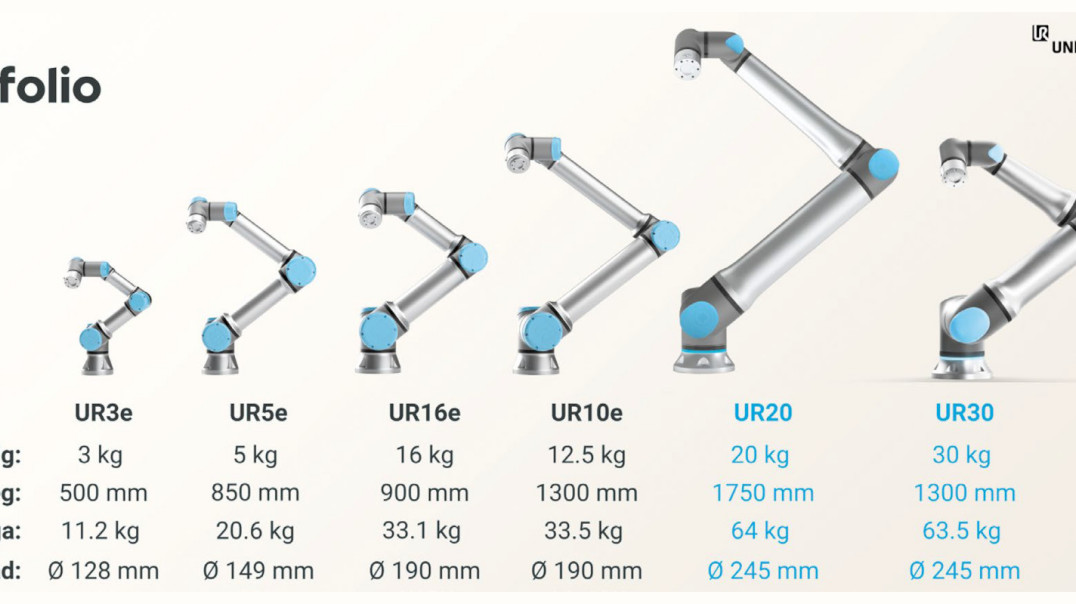

Pierwsi, już dostępni, przedstawiciele serii NextGen to coboty UR20 oraz UR30 (odpowiednio o 20 i 30 kg udźwigu). Aby zrozumieć, dlaczego Universal Robots zdecydował się na stworzenie nowej serii, a nie kontynuację rozbudowy poprzedniej generacji e-Series, musimy cofnąć się do powodów, dla których stworzono roboty współpracujące. Były to: bezpieczeństwo, elastyczność zastosowań i łatwość programowania.

Duże zmiany na lepsze potwierdzone liczbami

Nowa generacja to również całkowicie zmieniona konstrukcja. Ulepszeniom został poddany praktycznie każdy aspekt budowy cobota. To, co widać na pierwszy rzut oka, to kształt samego ramienia – zastosowane zostały rury stożkowe, które wykazują się znacznie większą sztywnością oraz nie ulegają wyboczeniom. Dzięki temu możliwe jest przenoszenie ciężkich ładunków na większe odległości przy zachowaniu dużej precyzji oraz rozsądnej wagi (65 kg, w obu przypadkach).

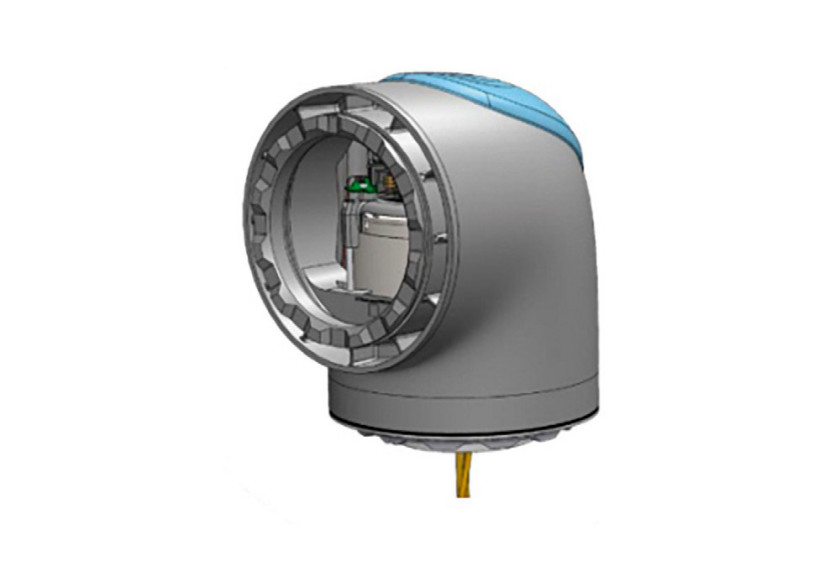

Elementy w konstrukcji robota najistotniejsze, czyli przeguby wraz z napędem, zostały zaprojektowane całkowicie od nowa, z jedną wizją: podnosić maksymalne obciążenie przy pełnym zasięgu. Teraz obudowa przegubu składa się z jednego, hermetycznie zamkniętego elementu. Wpływa to pozytywnie na sztywność i wytrzymałość konstrukcji. Dzięki temu roboty NextGen jako pierwsze w portfolio Universal Robots zdobyły certyfikat IP65.

Wykorzystane w nowych urządzeniach serwomotory są wydajniejsze, mocniejsze, a przy tym mają uproszczoną konstrukcję. Moment obrotowy wzrósł o 25%, a prędkość ruchów przy pobieraniu i paletyzacji aż o 30%.

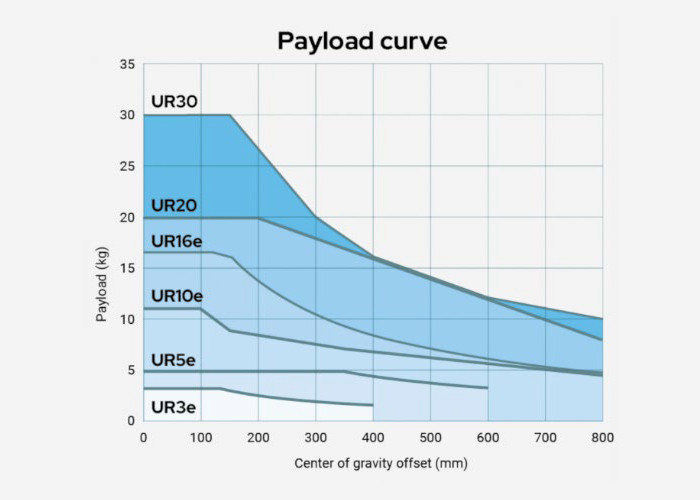

Przeguby w UR20 i UR30 w pełni zasługują na swoją nazwę: True Payload Performance. Udowadnia to zamieszczony powyżej wykres (Payload curve).

Ciekawostką jest, że niebieskie "łezki" na przegubie są nakładkami i stanowią jedynie element designu cobota, nawiązujący do poprzedniej serii.

Bezpieczeństwo bez poświęcania produktywności

Analizę kwestii bezpieczeństwa zacznijmy przewrotnie od zadania pytania: czy bardzo wysoka czułość cobota jest czymś dobrym? Odpowiedź brzmi: nie w realnym świecie. Zobaczmy, jakie zdanie ma na ten temat David Brandt, Technology Officer z Universal Robots:

"Bardzo czuły robot może napotkać problem uciążliwych zatrzymań, spowodowanych drobnymi zakłóceniami, takimi jak luźny kabel lub przypadkowe dotknięcie. Uciążliwe zatrzymania same w sobie nie są problemem bezpieczeństwa. Problemem jest to, jak wpływają one na zachowanie ludzi wokół robota – okazuje się, że są irytujące dla użytkownika (nie bez powodu – zabijają produktywność), dlatego mogą być wystarczającym źródłem motywacji dla kogoś, kto próbuje ominąć lub całkowicie wyłączyć funkcje bezpieczeństwa".

Funkcje te, aby były skuteczne, muszą być więc przede wszystkim włączone. By nikt nie próbował ich omijać, muszą działać w sposób niezauważalny. W nowym oprogramowaniu firma dołożyła starań, aby unikać nadmiernych zatrzymań awaryjnych. Dlatego dodane zostały funkcje takie jak:

- płynne przejście: podczas przenoszenia przedmiotu o dużej masie na robota działa duża siła uderzeniowa w chwili odcięcia elementu od podłoża. Dzięki zastosowaniu płynnego przejścia możemy przygotować robota na ten moment, tak aby nie zinterpretował go jako naruszenia bezpieczeństwa;

- kontakt narzędzia: przy odkładaniu ciężkiego detalu możemy za pomocą tej funkcji upewnić się, że ma on kontakt z podłożem. Zapobiega to zatrzymaniom ochronnym przy odkładaniu. Gdyby nie ten mechanizm, w przypadku braku kontaktu detalu z podłożem nastąpi upuszczenie, powodujące nagły zanik siły, której robot się „przeciwstawia”, co w konsekwencji zostanie zinterpretowane jako naruszenie bezpieczeństwa;

- funkcja cofania: po uderzeniu w obiekt robot natychmiast wycofuje się o kilka milimetrów. Dzięki temu kontakt quasi-statyczny zostaje zredukowany do minimum.

Nowy design, możliwości i zastosowania

Zmiany w konstrukcji robota stanowią nie tylko fundament dla zwiększenia jego zasięgu oraz udźwigu, ale również stwarzają całkowicie nowe możliwości aplikacyjne. Większy moment obrotowy generowany na przegubach sprawia, że roboty UR20 i UR30 cechują się lepszą stabilnością podczas wiercenia i grawerowania.

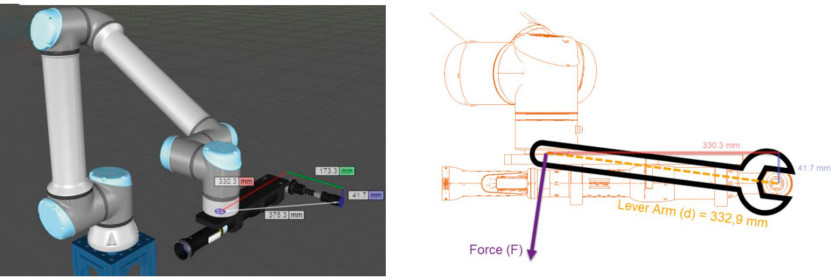

Ponadto całkowitą nowość stanowi możliwość wykonywania aplikacji wkręcania z wysokim momentem. Jeżeli przeanalizujemy ten proces pod względem fizycznym, okaże się, że dla maszyny wcale nie jest to takie proste zadanie. Generowane są wtedy duże obciążenia przenoszone przez konstrukcję robota na jego węzły kinematyczne.

Universal Robots nie idzie tutaj na żadne kompromisy - robot UR20 jest obecnie testowany wraz z wkrętakiem typu direct-drive. Nieoficjalnie (na razie) mówi się że, celem jest osiągnięcie wykonania miliona cykli dokręcania z maksymalnym momentem 300 Nm.

Nowy interface oprogramowania i sposoby komunikacji

Robot współpracujący to nie tylko bezpieczeństwo i brak wygrodzonej strefy pracy, co pozwala pracować ramię w ramię z człowiekiem. Ta współpraca musi się również przejawiać w prostym programowaniu i obsłudze robota.

W świecie cobotyki bardzo często pada termin "łatwe programowanie" – problem z tym stwierdzeniem polega na tym, że nie znaczy ono nic. Dla kogo bowiem zakodowanie jakiej funkcjonalności jest łatwe?

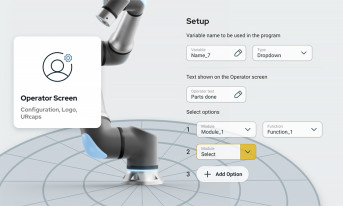

Firma Universal Robots zdecydowała się więc podzielić swoje oprogramowanie robotów na dwa rodzaje, przeznaczone dla dwóch różnych grup – programistów/integratorów oraz operatorów:

- klasyczny PolyScope 5, czyli rozbudowane środowisko, które umożliwia swobodne zaprogramowanie robota oraz modyfikacje jego parametrów pracy. Ze względu na swoją węzłową charakterystykę, możemy efektywnie tworzyć rozbudowane programy. Jeżeli chcemy sięgnąć głębiej w funkcjonalność robota, mamy do dyspozycji UR Script – oparty na Pythonie, umożliwiający pisanie zaawansowanych funkcji;

- PolyScope X to nowa platforma, która koncentruje się na użyteczności i grupuje najważniejsze funkcje w ulepszonym i uproszczonym wizualnie interfejsie. Środowisko to zostało zaprojektowane w celu zwiększenia przewidywalności wdrożeń. PolyScope X eliminuje złożoność, dzięki konfigurowalnemu interfejsowi operatora, wykorzystując powtarzalność i standaryzację. Programowanie i obsługa stają się prostsze i bardziej naturalne dla operatorów niż dotąd. To oprogramowanie świetnie sprawdzi się w aplikacjach Machine Tending. Dla przykładu: raz napisany program każdy z operatorów CNC będzie mógł szybko dostosowywać pod względem ilości detali do obsłużenia, sposobu ich układania itp.

Przemyślane zmiany to duży skok naprzód

Najnowsza generacja cobotów Universal Robots nie tylko podnosi poprzeczkę w innowacjach technologicznych, ale również oferuje praktyczne rozwiązania, które mogą być szybko i efektywnie wdrożone w różnorodnych środowiskach produkcyjnych. Otwiera to drogę do jeszcze większej niż dotąd automatyzacji i efektywności w przemyśle.

W razie jakichkolwiek pytań zapraszam do kontaktu:

- tycjan.kolecki@elmark.com.pl

- tel. 605 095 207

Elmark Automatyka

tel. 22 773 79 37

ul. Bukowińska 22 lok. 1B

02-703 Warszawa

elmark@elmark.com.pl

www.elmark.com.pl