Popularnym typem robotów przemysłowych są roboty przegubowe. Ich konstrukcję opracowano w latach 70. zeszłego wieku na Uniwersytecie Stanforda. Nazwę zawdzięczają złączom między segmentami, z których zbudowane są ich ramiona. Przeguby te mogą się zginać i obracać. Przypominają pod tym względem stawy. Dzięki temu ramię robota porusza się jak ramię ludzkie.

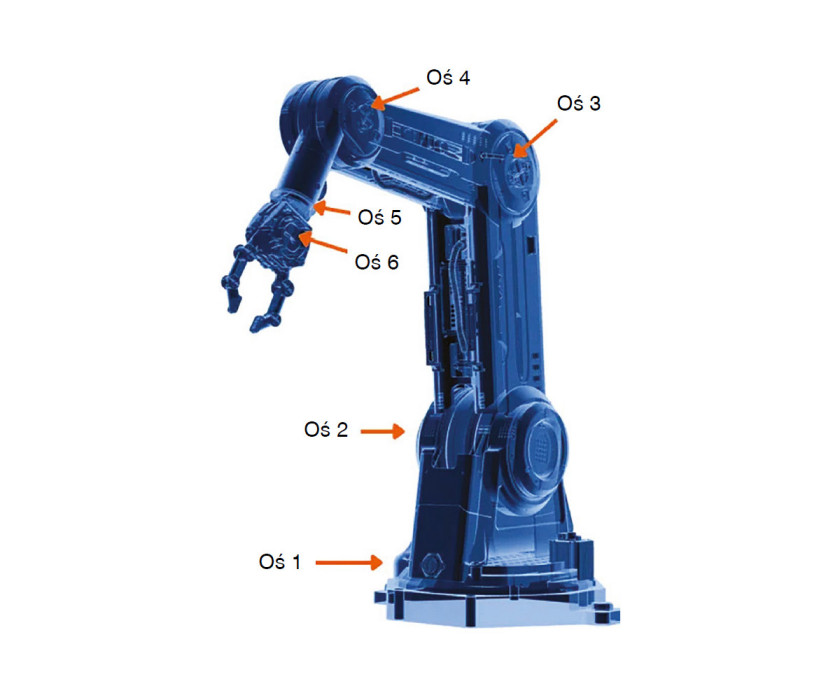

Roboty przegubowe mają sześć stopni swobody, czyli sześć osi ruchu, trzy liniowe i trzy obrotowe. Stąd ich druga nazwa – roboty sześcioosiowe. Na rysunku 1 zaznaczono poszczególne osie ruchu.

Pierwszą jest oś obrotu robota w poziomie, wokół jego osi pionowej. Druga umożliwia poruszanie ramieniem góra–dół. Trzecia pozwala na jego zginanie i prostowanie "w łokciu". Czwarta oś umożliwia pochylanie i odchylanie segmentu nadgarstka, zaś piąta i szósta pozwalają na obracanie zamocowanego w nim chwytaka albo narzędzia.

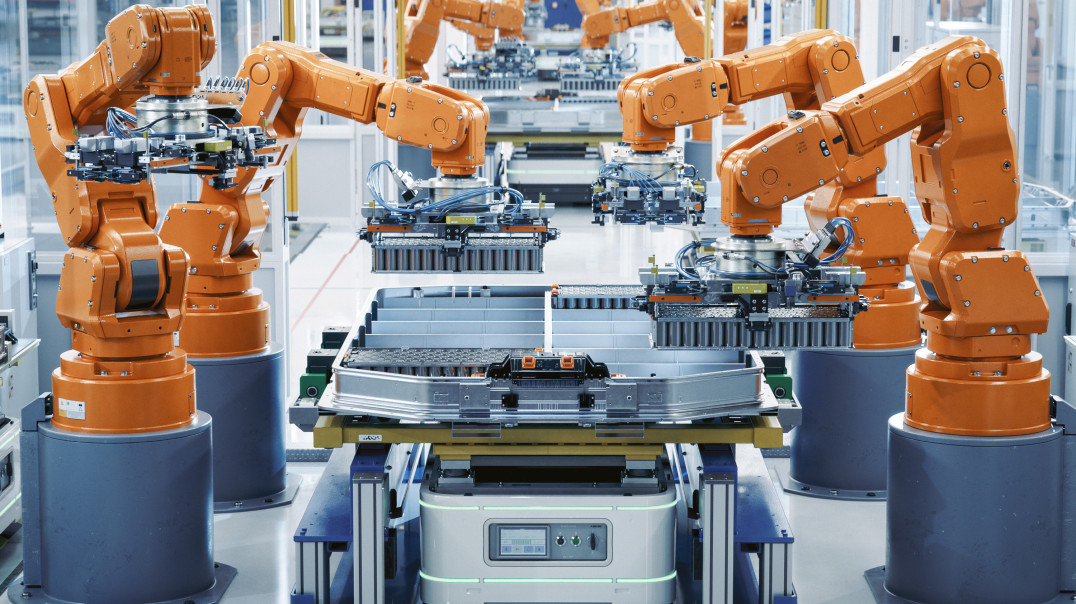

Głównie zalety robotów przegubowych to: wszechstronność i duży udźwig – są w stanie podnosić ładunki ważące ponad tonę. Ich główną konkurencją są roboty delta, kartezjańskie i SCARA. Decyzję co do wyboru konkretnego modelu robota powinno poprzedzić zestawienie cech różnych typów tych maszyn z wymogami zadania.

delta

Tytułową konstrukcję opracowano na początku lat 80. zeszłego wieku na politechnice w Szwajcarii. Nazwa nawiązuje do czwartej litery greckiego alfabetu ze względu na kształt odwróconego trójkąta. W porównaniu do pozostałych typów robotów przemysłowych roboty delta mają unikalną budowę i kinematykę. Wyróżnia je oprócz tego sposób instalacji – standardem w ich przypadku jest montaż nad obszarem roboczym, którym zwykle jest przenośnik linii produkcyjnej. Mają cztery osie ruchu: trzy liniowe i jedną obrotową.

Roboty delta zbudowane są z podstawy i ramion. Podstawa, mocowana na przykład do sufitu, ma zazwyczaj kształt trójkątny albo okrągły. Do niej przymocowane są cienkie ramiona zbudowane z segmentów z ruchomymi przegubami, zakończone chwytakiem. Ramiona poruszają się w sposób skoordynowany, przemieszczając chwytak. Podstawa wraz z ramionami nadają robotom tego typu charakterystyczny wygląd pająka. Mają one szereg zalet.

Co wyróżnia roboty delta?

Silniki robotów delta są całkowicie zamknięte w podstawie. Dzięki temu łatwo uzyskuje się wysoki stopień ochrony IP. Umiejscowienie silnika oraz ramiona wykonywane jako lekkie dzięki doborowi materiałów pozwalają na uzyskanie prędkości nieosiągalnych przez inne typy robotów. Stabilność podstawy zapewnia precyzję ruchów.

Zalety te są cenione szczególnie w aplikacjach pick and place, na przykład w montażu, pakowaniu i sortowaniu. Poza tym roboty delta zajmują przestrzeń w pionie nad obszarem roboczym, która nie jest zagospodarowywana przez roboty montowane na podłodze. Dzięki temu efektywniej wykorzystują dostępne miejsce.

Z drugiej strony duża szybkość robotów tego typu jest uzyskiwana kosztem ładowności i zasięgu. Zazwyczaj ich udźwig nie przekracza kilku kilogramów, co znacząco zawęża zakres zastosowań. Kolejnym ograniczeniem jest przestrzeń robocza w kształcie stożka. Z tego powodu, sięgając niżej, robot ma ograniczony zasięg w poziomie.

Roboty w przemyśle – popularne aplikacjeSpawanie

Roboty są wykorzystywane głównie w spawaniu łukowym (MIG, TIG), zgrzewaniu i spawaniu laserowym. Przeważnie łączą materiały w postaci blach, chociaż przestrzeń robocza robotów wieloosiowych, wyposażonych w czujniki i przy wykorzystaniu odpowiedniego osprzętu, zapewnia w tym zakresie większą elastyczność. Robot spawalniczy wykonuje zadanie, przemieszczając się po zaprogramowanej ścieżce ruchu albo jest sterowany wizyjnie. Zdarzają się kombinacje obu tych metod. Możliwe są dwie konfiguracje stanowiska. W pierwszej to robot manipuluje palnikiem, łącząc nieruchome detale, zaś w drugiej wykorzystywany jest stacjonarny palnik, a zadaniem robota jest odpowiednie ustawienie względem niego spawanych części. W tym zastosowaniu popularne są dwa typy tych maszyn: kartezjańskie i przegubowe. Zrobotyzowane stanowiska spawania mają wiele zalet. Są to: kilkakrotnie większa wydajność w porównaniu ze spawaniem ręcznym, mniejsze koszty pracy dzięki zwolnieniu wykwalifikowanych (i wysoko opłacanych) spawaczy z wykonywania powtarzalnych spawów na rzecz zadań bardziej wymagających i oszczędnościom na szkoleniach, lepsza oraz powtarzalna jakość spoin, uzyskiwana przy mniejszym zużyciu materiałów, oszczędności dzięki mniejszej liczbie spawów wymagających poprawek i blach przeznaczonych do zezłomowania. |