Wydajność i ekologiczność = optymalizacja

Zarządzając przedsiębiorstwem, często można zidentyfikować problemy, które w zmaganiach z przeciwnościami ekonomicznymi i organizacyjnymi przypominają te z życia codziennego. Teza może górnolotna, ale pamiętamy przecież ze studiów testowanie instalacji z użyciem mniejszych modeli. Buduje się instalacje testowe, tworzy pomniejszone modele obiektów i na podstawie ich badania wyciąga wnioski ekstrapolowane na obiekty docelowe.

Takim model testowy stanowi gospodarstwo domowe. Często, gdy "kołderka jest za krótka", trzeba podejmować optymalizowane decyzje, stawiając czoła wielu ograniczeniom. Największym zawsze są środki finansowe oraz lista niezbędnych wydatków i zakupów. W celu optymalizacji kosztów gospodyni lub gospodarz prowadzą "zeszyt wydatków", by nic nie umknęło i wszystko było do sprawdzenia. Nie inaczej dzieje się w przedsiębiorstwie, tylko zamiast zeszytu z pomiarami istnieje specjalizowana aplikacja, która archiwizuje "wydatki", pozwala na ich analizę i dostarcza innych możliwości. Zawsze jednak, w domu i w firmie, powstają podobne pytania:

Gdzie zaoszczędzić? Z czego zrezygnować?

Tak naprawdę chodzi o ustalenie priorytetów z uwzględnieniem kosztów ich realizacji. W budowaniu takiej hierarchii konieczne są dwie czynności: określenie tego, co niezbędne, i określenie kosztów – inwestycji oraz eksploatacji.

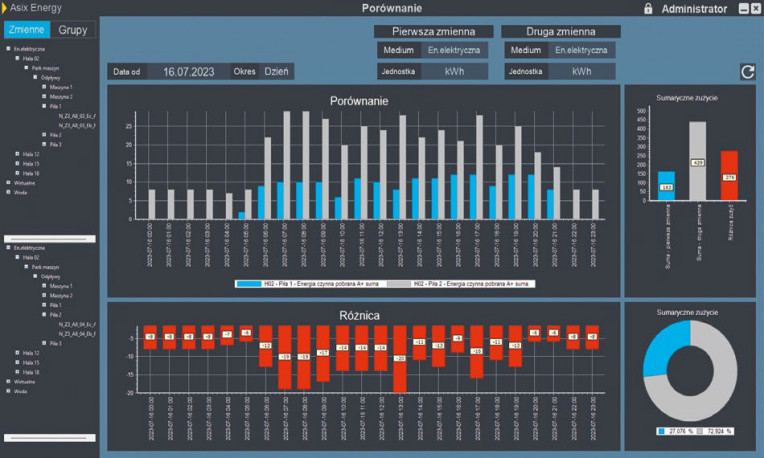

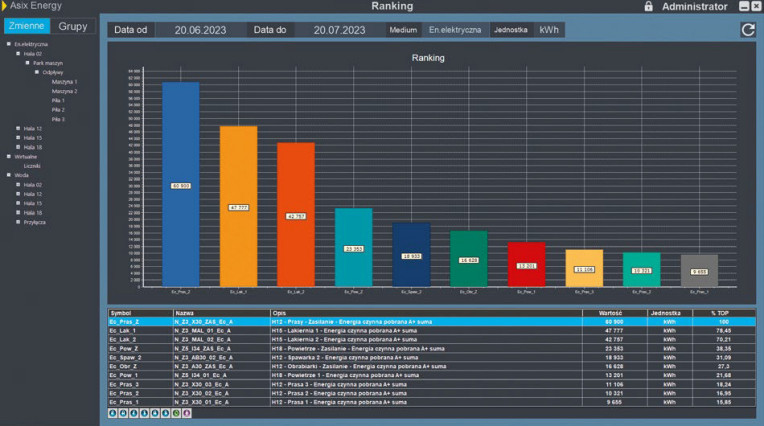

Aplikacja EMS pozwala na bieżącą analizę kosztów mediów energetycznych, ocenę wprowadzanych modyfikacji i usprawnień (np. skuteczności termomodernizacji budynków), lokalizację energożernych urządzeń i instalacji. Innymi słowy, EMS skupia informacje o kosztach na etapie eksploatacji. Pozwala też szacować koszty realizacji produkcji, schodząc do poziomu pojedynczego produktu (sztuki, jednostki masy lub objętości) – pod warunkiem wdrożenia systemu śledzenia produkcji. Zapamiętajmy ten aspekt.

Określenie niezbędnych instalacji i urządzeń wynika z analizy potrzeb pod kątem realizowanych zadań produkcyjnych, wymogów formalnych i innych. W tym miejscu nie będziemy się skupiać na tym zagadnieniu, z jednym wyjątkiem: od razu warto zastanowić się nad wyposażeniem nowych instalacji w odpowiednie opomiarowanie mediów energetycznych. Często się o tym zapomina.

Aplikacja ems daje inwestorowi wiele korzyści

Dobrze przygotowana aplikacja EMS to nie tylko bieżące pomiary i analizy historii zużycia mediów. To również: symulacje kosztów w kontekście stosowania alternatywnych taryf w odniesieniu do zużycia historycznego, a także możliwości rozliczania własnych odbiorców i raportowania tego do CSIRE dla firm, które występują na rynku energii w roli SE, OSDe lub POB, wreszcie to inne narzędzia i opcje generowania raportów, które mogą być przygotowane przez użytkownika.

Piszemy to wszystko, mając na uwadze nasze rozwiązanie: Asix Energy.

Asix to oprogramowanie klasy SCADA, rozwijane przez ASKOM od ponad trzydziestu lat. Na bazie tego oprogramowania powstała wspomniana aplikacja, specjalizowana do monitorowania mediów energetycznych. Dzięki temu, że ASKOM nie jest związany z żadnym z producentów urządzeń pomiarowych, Asix może korzystać z dowolnych instrumentów pomiarowych. ASKOM udostępnia licencję na użycie tej aplikacji w postaci specjalizowanego narzędzia lub jako rozszerzenia aplikacji "technologicznej" Asix. Jednocześnie, jak zawsze w Asixie, udostępniony jest API, co pozwala na budowanie własnych narzędzi analitycznych i rozszerzeń do standardowych aplikacji. Nie zawsze jest to wymagane: Asix Energy powstał w ścisłej współpracy z praktykami, z głównymi energetykami powszechnie znanych, dużych firm – w ten sposób, by spełnić ich, praktyków, wymagania i wizje. Ale furtka pozostaje. Również ASKOM może dostosować funkcje i narzędzia aplikacji według żądań klientów.

Media to nie wszystko

Wracamy do wspomnianego wcześniej śledzenia produkcji. To zagadnienie ma dwa aspekty. Pierwszy dotyczy śledzenia produktu jako takiego, z rejestracją parametrów i czasów wykonywania operacji na poszczególnych urządzeniach i w węzłach technologicznych. To ważne dla stworzenia historii produktu – mając w tle aplikację EMS, producent jest w stanie określić koszty wykonania zamówienia, pojedynczego produktu itd. Z drugiej strony, trzeba jeszcze optymalizować proces technologiczny w sposób dynamiczny, w zależności od wielu czynników. Chodzi tu o kwestie optymalnego wykorzystania maszyn. Ale, podobnie jak z energią, najpierw trzeba wiedzieć o tych maszynach więcej. I tu znów przychodzi z pomocą specjalizowana aplikacja, która z jednej strony zbiera dane w czasie rzeczywistym, a z drugiej ma informacje na temat zleceń i produktów, więc może dokonywać przekrojowych analiz pod różnym kątem. Myślimy tu o procesie, którym jest:

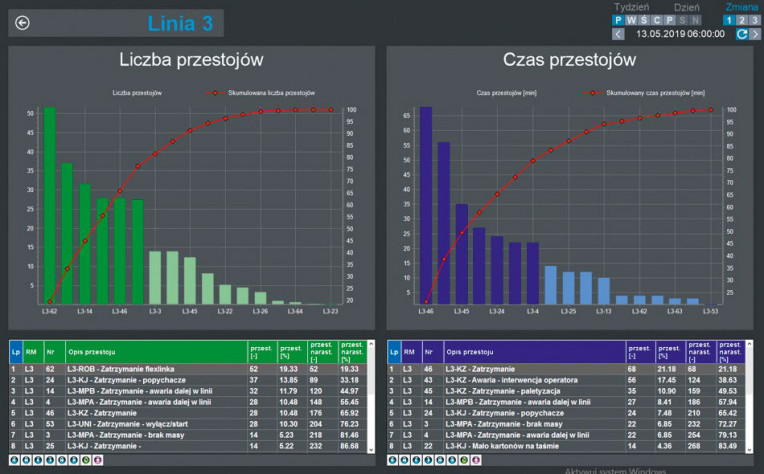

Obliczanie współczynników efektywności wykorzystania maszyn

System SCADA ma dostęp do wszystkich wymaganych danych o maszynach, procesie produkcyjnym, a nawet o operatorze na linii. Wykorzystując te informacje, można uruchomić kolejną specjalizowaną aplikację – Asix OEE. To narzędzie do wyliczania w sposób ciągły (a nie post factum, po zakończeniu zmiany lub dnia) współczynników efektywnościowych oraz utrzymania ruchu, do kwalifikacji przyczyn przestojów i wyznaczania innych wskaźników. Dostępna analiza Pareto pozwala skupić się na najważniejszych problemach i eliminować kolejno przyczyny zaburzeń produkcji, które przynoszą największe straty.

W kupie siła

Weźmy teraz pod uwagę zestaw trzech narzędzi: Asix Energy, jako aplikację EMS, śledzenie produktu i realizacji zlecenia oraz na koniec aplikację Asix OEE. Co nam to wszystko razem daje? Synergia tych narzędzi w jednej aplikacji zapewnia dodatkowe możliwości:

- precyzyjnego śledzenia mediów i rozliczania w kontekście zamówienia, produktu lub innego kryterium (np. brygady, pogody itd.);

- śledzenia produktu z tworzeniem jego historii na poszczególnych etapach produkcji, z rejestracją wszystkich wielkości pomiarowych, nie tylko energii;

- obliczania współczynników efektywnościowych i ich analizy pod kątem różnych aspektów.

Wszystkie te korzyści razem wzięte pozwalają na optymalne planowanie produkcji. Optymalne, czyli z uwzględnieniem wszystkich czynników: kosztów energii, wydajności maszyn (i.e. czasu wykonania zlecenia), otrzymując dodatkowo pełną historię powstawania produktu/ realizacji zlecenia dla przyszłych analiz lub realizacji roszczeń gwarancyjnych klienta.

Na koniec trzeba jednak przypomnieć, że automatyka zaczyna się od poprawnych pomiarów i odpowiedniej armatury, pozwalającej na sterowanie procesem.

ASKOM

www.askom.pl