Elementy wykonawcze, pneumatyka i hydraulika

Siłowniki to jedne z najpowszechniej wykorzystywanych w przemyśle elementów wykonawczych. Występują one w różnych wykonaniach pod względem wielkości, parametrów roboczych i, przede wszystkim, rodzaju wykorzystywanego medium. Oprócz tych tradycyjnych – bazujących na użyciu sprężonego powietrza oraz oleju pod ciśnieniem, wykorzystywane są też coraz popularniejsze elektryczne napędy liniowe. W kolejnej analizie omawiamy trzy grupy siłowników oraz pokrewnych im podzespołów, a wraz z nimi – trzy obszary rynku, działających w tych branżach dostawców i obsługiwanych przez nich klientów.

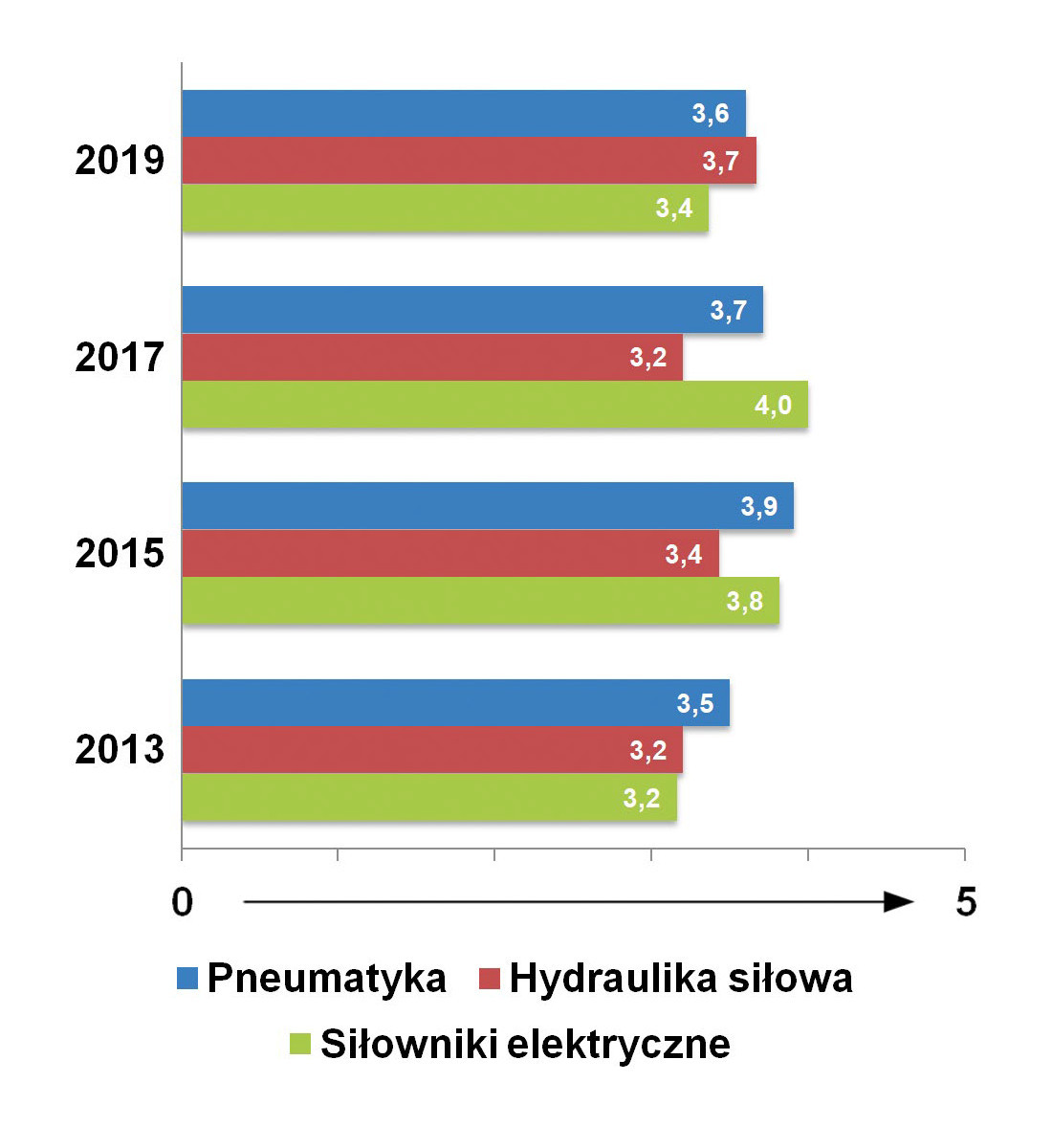

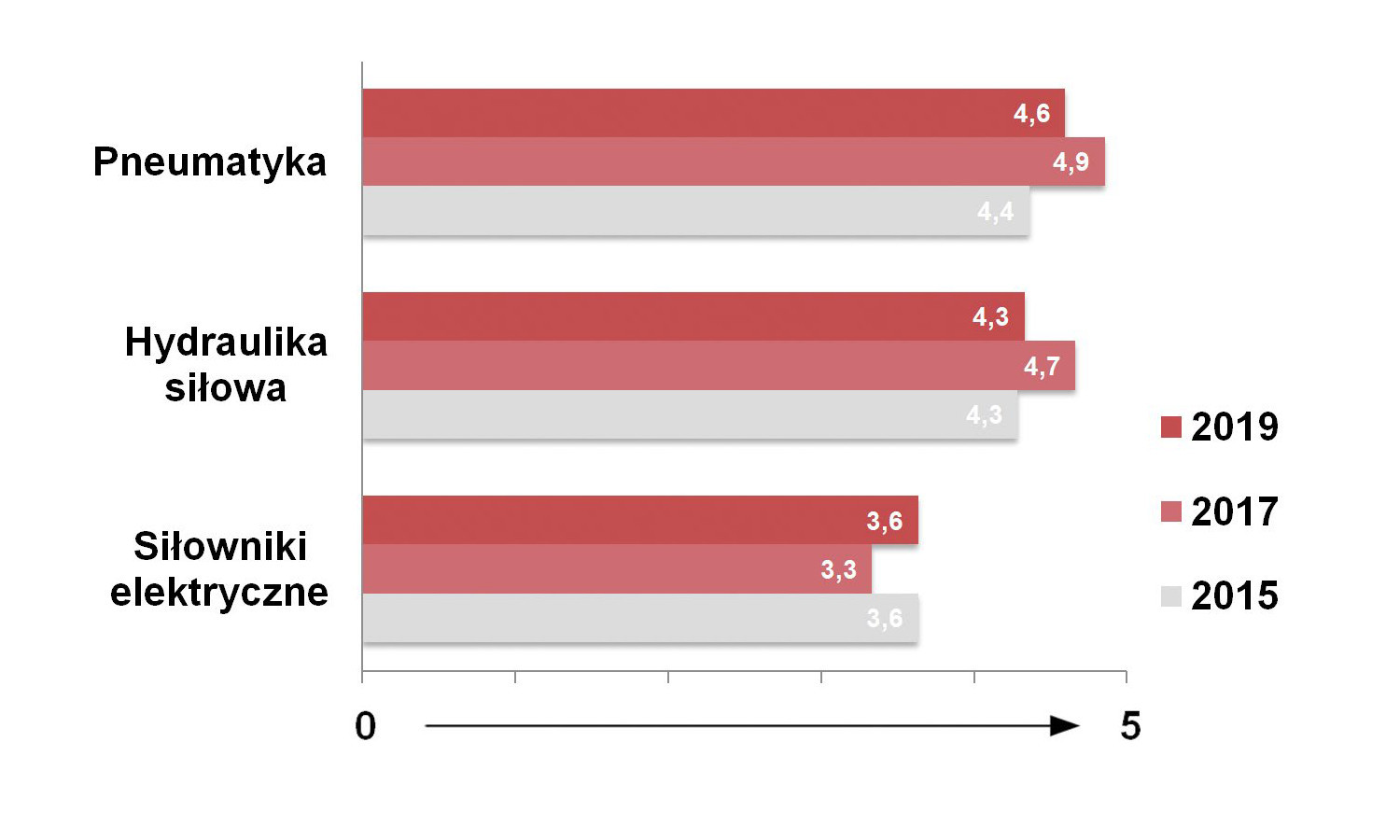

w branży w podziale na konkretne produkty (0 – fatalna, 5 – bardzo dobra)

Aplikacje elementów wykonawczych rozciągają się od typowego przemysłu, w tym ciężkiego, poprzez sektory produkcyjne, aplikacje w maszynach stacjonarnych i mobilnych, aż po użycie w transporcie, infrastrukturze i wielu zdecydowanie mniej powszechnych zastosowaniach – np. w teatrach. Zdaniem uczestników badania rynku najczęstszymi odbiorcami siłowników są w kraju producenci maszyn, przy czym dotyczy to zarówno wytwórców maszyn produkcyjnych, mobilnych, budowlanych, jak też takich jak windy, platformy mobilne, bramy, itd. Wszędzie, gdzie istnieje konieczność wykonywania ruchów liniowych, przemieszczania elementów, otwierania i zamykania – tam stosowane mogą być tytułowe wyroby.

Drugą z grup omawianej statystyki tworzą odbiorcy przemysłowi, czyli m.in. zakłady produkcyjne, w przypadku których zakupy realizowane są na potrzeby nowych inwestycji oraz utrzymania ruchu i serwisowe. Kolejne grupy to: integratorzy systemów, czyli de facto przedsiębiorstwa związane głównie z przemysłem, oraz producenci pojazdów. W przypadku tych ostatnich liczba możliwych zastosowań siłowników może być zaskakująco duża – np. w pojazdach specjalnych, budowlanych czy nawet autobusach. Część siłowników, o czym dokładniej w kolejnych rozdziałach, trafia także do aplikacji pozaprzemysłowych – np. do zastosowań w meblach czy w budownictwie. Wyniki omawianej statystyki są w przypadku większości kategorii analogiczne do tych sprzed dwóch lat. Ewidentny wzrost, co należy podkreślić, nastąpił w przypadku sektora producentów maszyn (lub ogólniej – branży OEM).

Radosław Sobociński

|

Komponenty pneumatyczne

Siłowniki pneumatyczne to jedne z najpopulaniejszych w automatyce przemysłowej elementów wykonawczych. Zasada ich działania opiera się na przemieszczaniu tłoka pod wpływem podawanego sprężonego powietrza, przy czym elementy te występują w wielu odmianach: jako jedno- i dwustronne, ciągnące i pchające, tłoczystkowe i beztłoczystkowe, a także w wielu rozmiarach. Tematy te omawialiśmy w analizach już kilkakrotnie i osoby zainteresowane odsyłamy do tych opracowań (dostępne na stronie www.automatykaB2B.pl).

Siłowniki wykorzystywane są w maszynach (np. do przemieszczania elementów, ich sortowania, pozycjonowania), a także w różnych instalacjach technologicznych oraz w transporcie. Ważnym obszarem ich zastosowań są aplikacje pakujące oraz związane z kontrolą położenia elementów ruchomych (np. drzwi w pojazdach szynowych). Na rynku znajdziemy siłowniki również w wykonaniach specjalnych – np. do pracy w strefach czystych oraz zagrożonych wybuchem, co dodatkowo rozszerza zakres ich wykorzystania. Typowe siły wytwarzane przez komponenty pneumatyczne wynoszą od kilkuset niutonów do nawet kilkunastu kN, jednocześnie elementy te pracować mogą z dosyć dużymi szybkościami ruchu.

(0 – bardzo mała, 5 – bardzo duża)

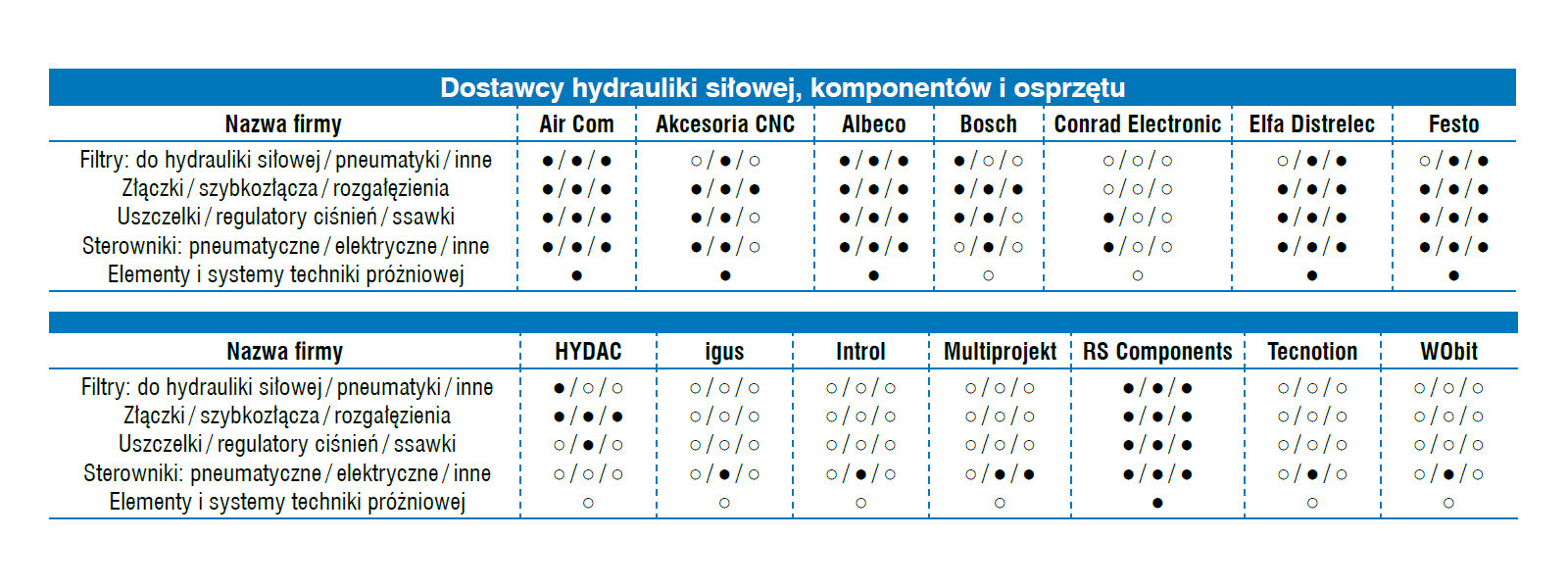

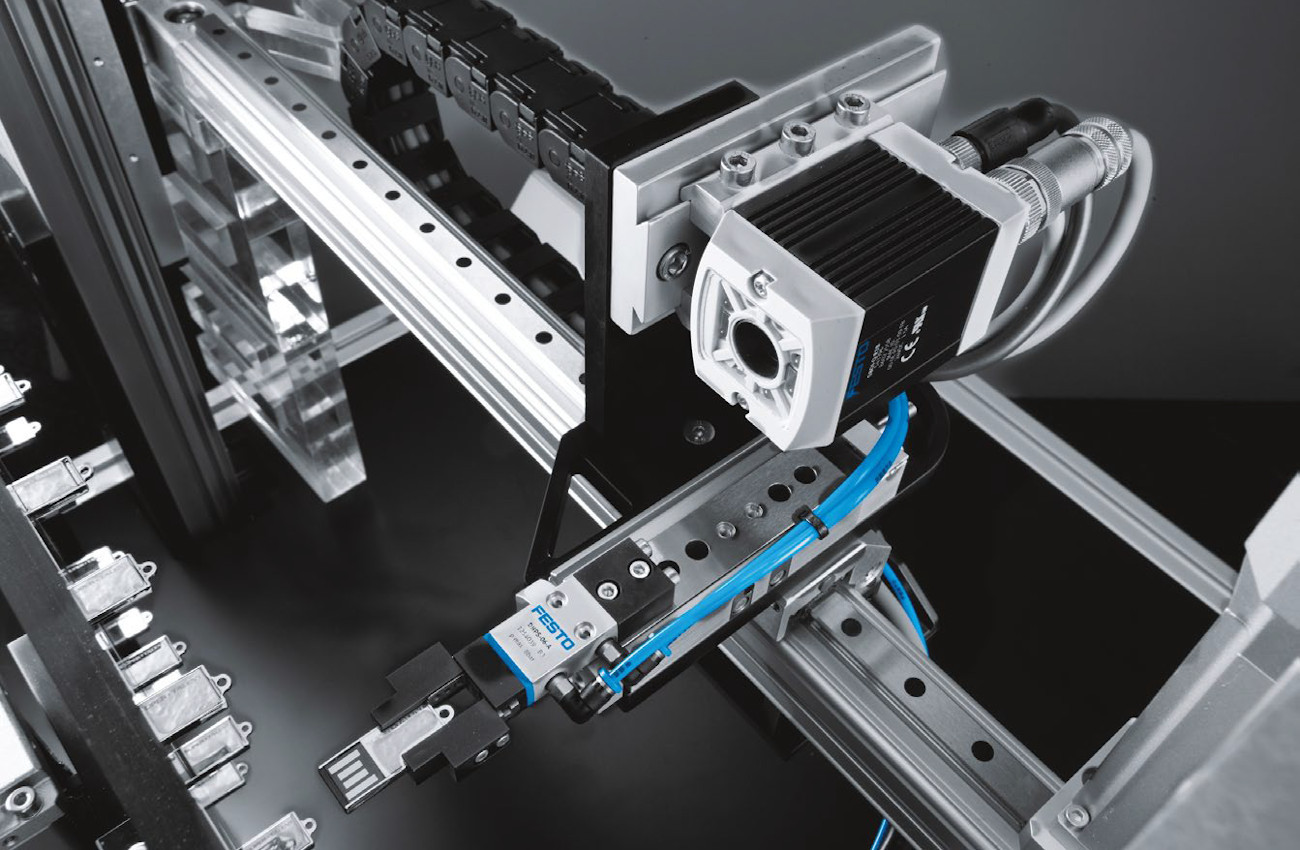

W ofertach firm produkujących i dystrybuujących siłowniki znaleźć można znacznie więcej niż tylko same cylindry. W zakresie pneumatyki oferowane są m.in. komponenty i zespoły przygotowania sprężonego powietrza, zawory i wyspy zaworowe, a także sterowniki i inne podzespoły, które używane są do sterowania pracą siłowników, regulacji ciśnienia czy kontroli całych układów sprężonego powietrza. Część przedsiębiorstw oferuje również komponenty systemów podciśnieniowych – generatory podciśnienia oraz przyssawki i chwytaki podciśnieniowe, które typowo stosowane są w maszynach oraz jako elementy chwytaków robotów. Pozostaje jeszcze szeroka gama akcesoriów pneumatycznych i elementów łączeniowych (złącza, szybkozłącza, węże), a także osprzętu samych siłowników. Wiele firm zapewnia przy tym ofertę systemową, która pozwala na stworzenie kompletnego układu pneumatycznego lub elektropneumatycznego wraz ze sterowaniem.

W sektorze produkcji i dystrybucji siłowników pneumatycznych działają przedsiębiorstwa o dobrze rozpoznawalnej na rynku pozycji. Liderem jest tu niezmiennie Festo, w czołówce zestawienia znalazły się też m.in. SMC, IMI Norgren oraz Metal Work, zaś na dalszych pozycjach m.in. Parker i Pneumat System. Oczywiście jest to statystyka subiektywna, bazująca na ocenach rozpoznawalności marek w branży, a nie udziałach firm w rynku. Warto też dodać, że w grupie producentów elementów pneumatycznych są również polskie firmy, takie jak kieleckie Centrum Produkcyjne Pneumatyki Prema.

Napędy liniowe

Grupą siłowników o coraz większej popularności jest ta obejmująca elementy elektryczne. Stanowią one dobre uzupełnienie dla elementów pneumatycznych (coraz częściej je zastępując), zdecydowanie rzadziej stosowane są w miejsce hydraulicznych – np. w maszynach i na liniach produkcyjnych. Jest też sporo obszarów, gdzie napędy elektryczne stanowią technologię "pierwszego wyboru" – tak jest przykładowo w obszarze automatyki bramowej, części maszyn (np. drukujące, pakujące), a także w wielu subtelniejszych zastosowaniach – systemach regulacji wysokości i położenia stołów, foteli czy w meblach. Rodzimi oferenci tych produktów wskazywali również na ich zastosowania w branży medycznej, w aplikacjach montażu oraz w pojazdach i łodziach. Istotnym zastosowaniem są wreszcie aplikacje związane z przesuwaniem elementów na nieduże odległości, sterowaniem położeniem klap, okien i podobne.

W porównaniu do wersji pneumatycznych, elementy elektryczne zapewniają uproszczenie układów (mniej elementów, nie trzeba tworzyć systemu przygotowania medium roboczego), cichszą pracę oraz mniejsze zużycie energii (brak możliwych wycieków w układzie). Pozwalają one również na łatwe zapewnianie precyzji działania (duża dokładność pozycjonowania), a także wykonywanie ruchów ze zmiennym przyspieszeniem. W epoce wszechobecnej cyfryzacji elementy elektryczne cechują się łatwym sterowaniem i kontrolą pracy, w tym w układach wielosiłownikowych.

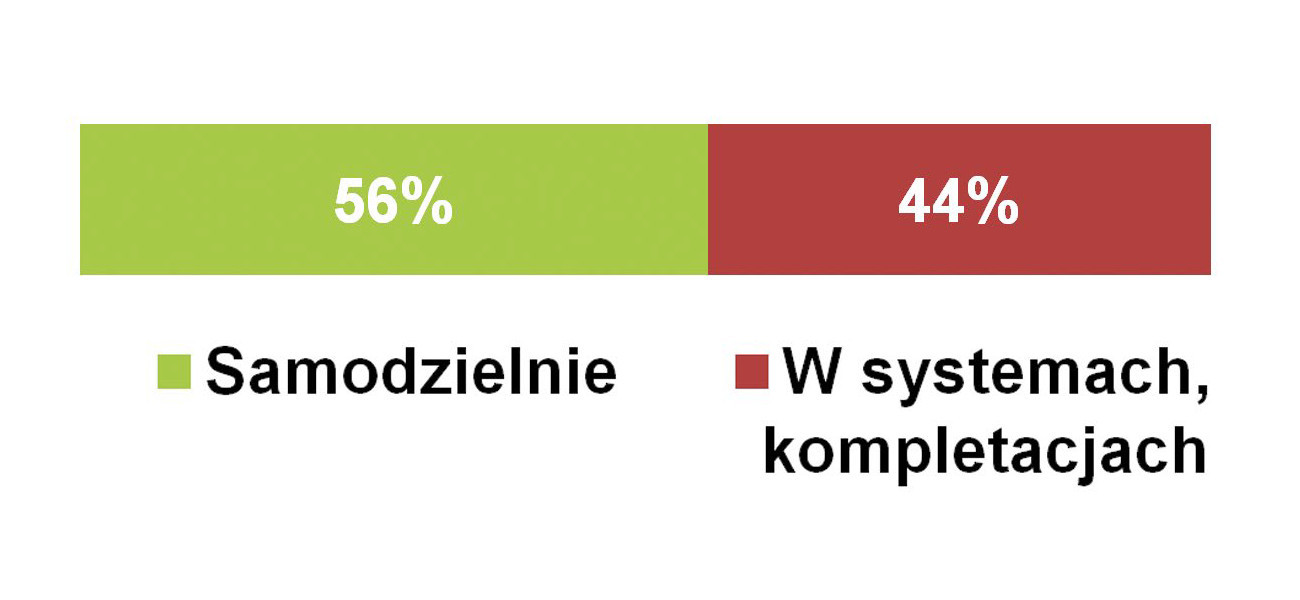

komponentów

Omawiane napędy mają oczywiście również swoje ograniczenia, które wynikają z ich większej wrażliwości na środowisko pracy (mniejszy zakres temperatur, podatność na wpływ zabrudzeń). Siłowniki elektryczne cechować się też mogą gorszymi parametrami roboczymi niż pneumatyczne, co dotyczy m.in. zakresu osiąganych sił oraz prędkości ruchu. Aczkolwiek, wraz z rozwojem techniki, powyższe się zmienia – wystarczy jako przykład podać rozwiązania z bezpośrednim napędem liniowym, które pozwalają na bardzo szybki transport elementów, w tym po zakrzywionych odcinkach torów.

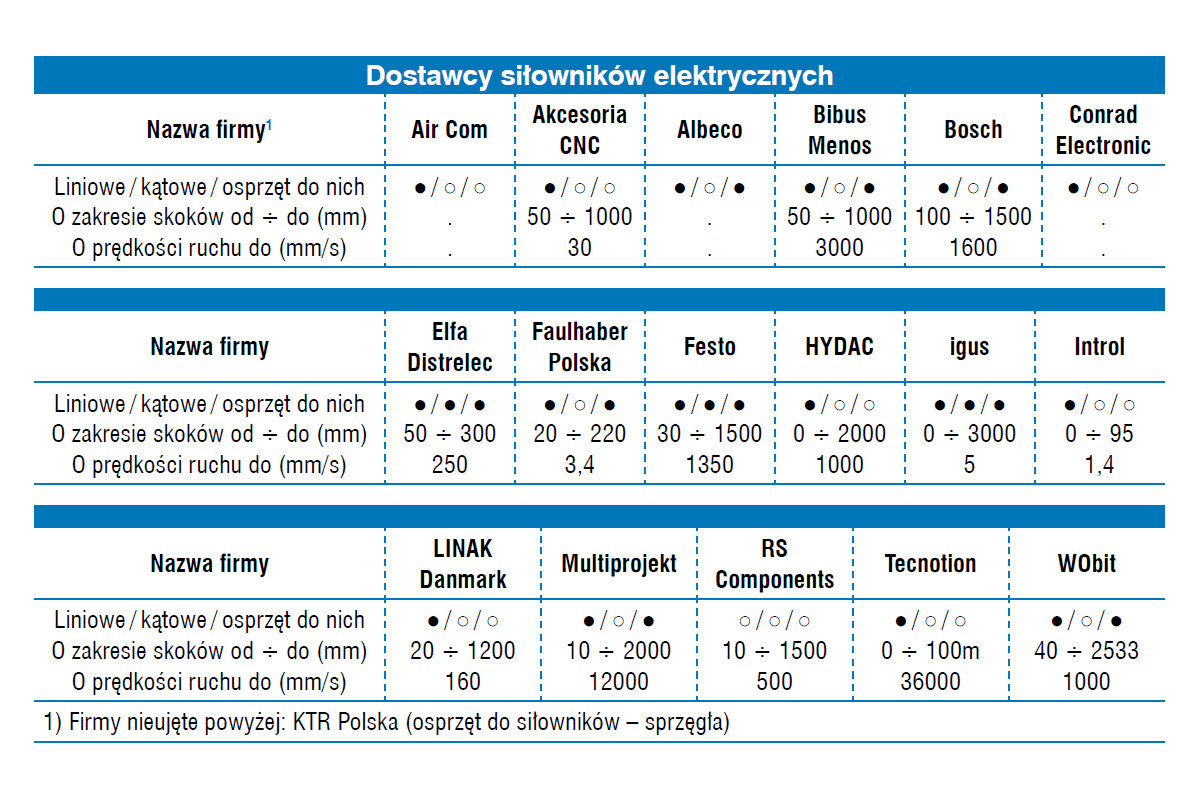

Liniowe napędy elektryczne dostępne są na rynku od szerokiej grupy dostawców – zarówno przedstawicielstw producentów zagranicznych, jak też lokalnych dystrybutorów automatyki. Jeżeli chodzi o te najpopularniejsze, to są nimi m.in.: Auma, Beckhoff, Bosch Rexroth, FAAC, FAULHABER, Festo, Hiwin, Linak, LinMot, Parker, SMC oraz Thomson Tollo. Grupa ta jest znacznie bardziej zróżnicowana niż poprzednio omawiane i trudno tu wskazać na jednoznacznych liderów rynku.

Hydraulika siłowa

Zastosowania elementów hydraulicznych dotyczą typowo większych gabarytowo i przede wszystkim wymagających większych sił aplikacji niż w przypadku pozostałych siłowników omawianych w analizie. Takimi są m.in. prasy, obrabiarki, różnego rodzaju podnośniki i inne zastosowanie w przemyśle, szczególnie ciężkim. Systemy hydrauliczne są również niezbędne w przypadku maszyn roboczych i pojazdów. Owe dwa obszary zastosowań – tj. przemysłowe i związane z maszynami mobilnymi, są poniekąd rozdzielne pod względem stosowanych elementów i charakteru tworzonych aplikacji.

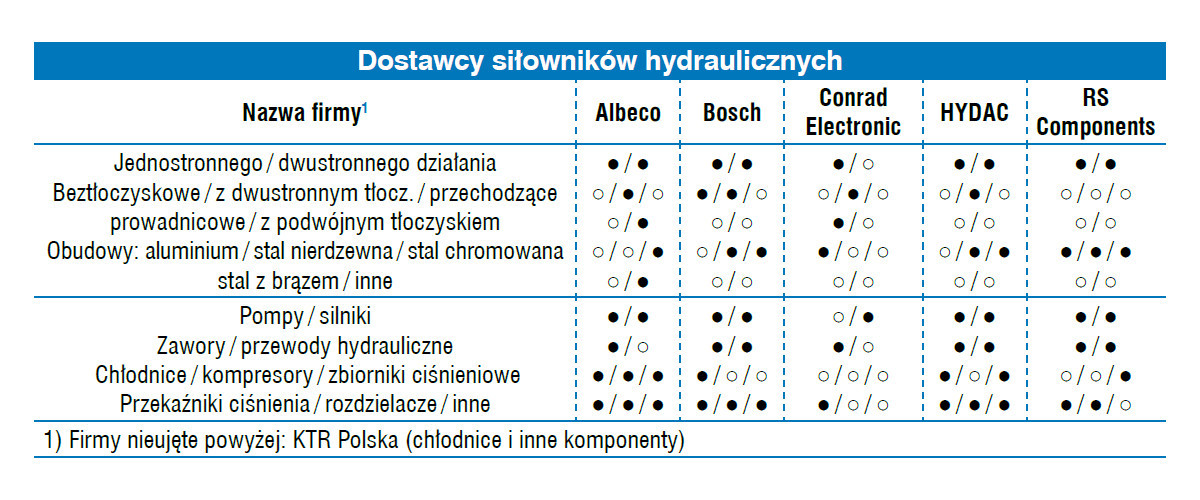

Wykorzystanie cieczy jako medium roboczego pozwala na wytworzenie sił o wartościach rzędu tysięcy kN, a także tworzenie rozbudowanych układów hydraulicznych obejmujących całe maszyny oraz pojazdy. Pozwala to na wykonywania ruchów z największymi siłami, ale też wiąże się z pewnymi ograniczeniami. W porównaniu do elementów pneumatycznych i elektrycznych prędkości ruchów tłoków są mniejsze, bardziej złożone są też całe systemy. Te ostatnie obejmują m.in. agregaty i akumulatory hydrauliczne, elementy sterownicze, rozdzielacze, a ewentualnie też zintegrowane elementy hydrauliczne i elektryczne. Do zagadnień związanych z hydrauliką siłową należą również pomiary – przykładowo określanie położenia tłoka siłownika w celu kontroli pracy siłownika, przez co w ofertach dostawców znajdują się też czujniki, a także komponenty do monitorowania staniu cieczy roboczych. Oferowany jest tez różnorodny osprzęt – adaptery, przyłącza, a także węże i inne elementy, w efekcie czego całość asortymentu może być bardzo szeroka.

Rynkowym liderem w zakresie hydrauliki przemysłowej oraz mobilnej jest na naszym rynku firma Bosch Rexroth. Przedsiębiorstwo, którego odziały lokalne mieszczą się w kilku miejscowościach w kraju, jest od lat typowane na pierwszym miejscu listy popularności i nie inaczej było tym razem. Kolejne miejsca zajęły, podobnie jak w latach poprzednich, firmy Parker oraz Hydac. Na lokalnym rynku działa tez spora grupa producentów krajowych – w przypadku bieżącego zestawienia pojawiły się tu: Centrum Produkcyjne Pneumatyki PREMA oraz Agromet ZEHS Lubań, aczkolwiek do znanych marek należy też dodać m.in. firmy Hydroster oraz Ponar Wadowice. W zakresie omawianej statystyki nie ma większych zmian w porównaniu to z rezultatami z poprzednich lat.