Złącza przemysłowe

Sektor produkcji oraz dystrybucji złączy przemysłowych jest uznawany za atrakcyjną branżę i działa tu spora liczba dostawców. Są to znane na rynku krajowym firmy i często też globalni liderzy tego sektora, zaś konkurencja na rynku jest silna. Jednak jest o co walczyć, bowiem zastosowania złączy przemysłowych obejmują nie tylko maszyny czy przemysł, ale też aplikacje w pojazdach, energetyce czy systemach infrastrukturalnych, zaś koniunktura w branży jest niezmiennie dobra.

Popularne w przemyśle złącza

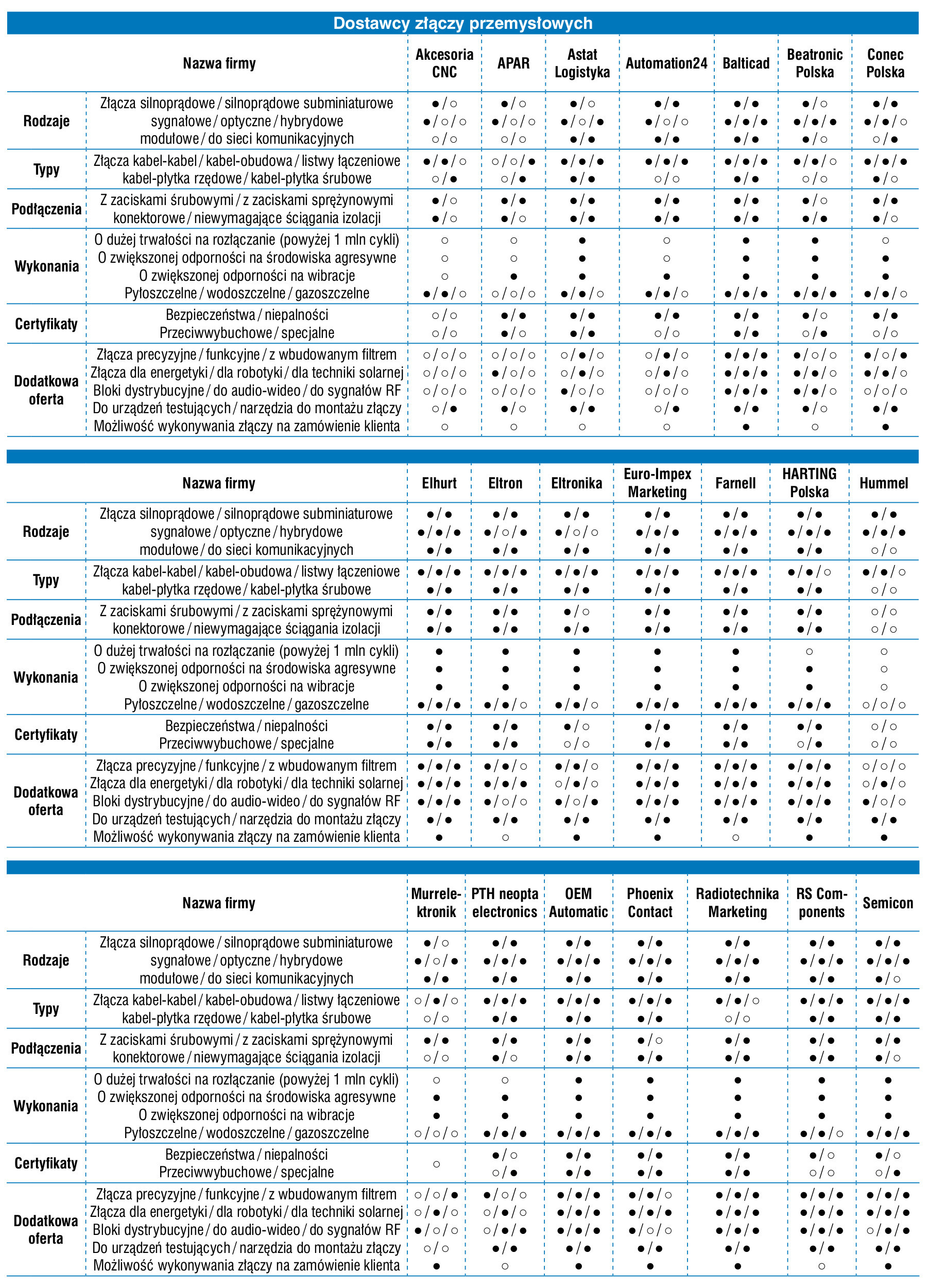

Złącza przemysłowe to w praktyce zbiorcze określenie kilku grup produktów wykorzystywanych tam, gdzie istnieje konieczność przesyłania energii (złącza silnoprądowe), sygnałów analogowych i cyfrowych (wersje sygnałowe, komunikacyjne i światłowodowe), a także sprężonego powietrza i innych mediów. W automatyce, budowie maszyn czy transporcie są one najczęściej kojarzone z wersjami silnoprądowymi oraz sygnałowymi, a przede wszystkim wyrobami profesjonalnymi, które zapewniają dużą niezawodność łączenia, a wraz z tym dużą wytrzymałość mechaniczną i środowiskową. W analizie tradycyjnie przyglądamy się tego typu produktom do połączeń kabel-kabel, kabel-obudowa i pokrewnym, nie omawiamy natomiast wersji do montażu na szynie DIN (złączki szeregowe).

Podczas badania omawianej branży zadaliśmy respondentom pytanie o najpopularniejsze rodzaje złączy trafiających do klientów krajowych. Wymieniane tu były najczęściej: klasyczne złącza okrągłe (o różnych średnicach) oraz złącza prostokątne – obydwa zarówno silnoprądowe, jak i sygnałowe, złącza do płytek (terminal bloki) oraz wersje modułowe/hybrydowe. Te ostatnie odnotowały wiele wskazań i, jak można sądzić, po latach ich rozwoju i popularyzowania się w branży są one dzisiaj równie często stosowane jak elementy monoblokowe. Całość tworzy zaś asortyment o dużej różnorodności pod względem materiałów obudów, sposobów montażu przewodów, liczby i typów połączeń, a także cech odpornościowych.

Wymogi klientów branżowych

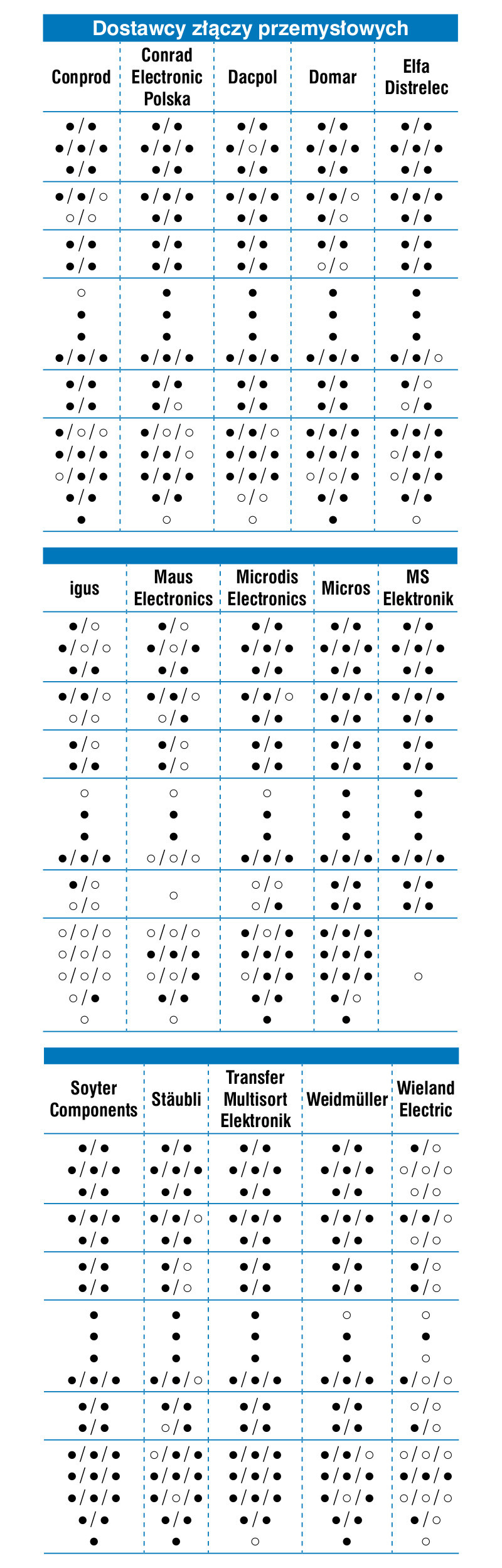

Złącza przemysłowe, choć stanowią grupę zróżnicowaną przedmiotowo i aplikacyjnie, są produktami, względem których formułowane są dosyć stałe wymogi. W statystyce bazującej na wszystkich wypowiedziach (czyli stanowiącej uśrednienie dla różnych typów złączy) pierwsze trzy miejsca zajmują tu niezmiennie: parametry techniczne (jako najważniejsze wskazało je 72% wszystkich użytkowników), jakość (64%) oraz koszty zakupu (68%).

Jakość i spełnianie przez złącza parametrów to warunki jak najbardziej zrozumiałe, jeżeli weźmie się pod uwagę aplikacje tych produktów. Wykorzystanie do łączenia systemów w pojazdach szynowych, zasilania w aplikacjach infrastrukturalnych czy też transmisji danych pomiędzy maszynami w linii produkcyjnej – wszystkie one nakładają wysokie wymogi co do jakości połączeń, zapewniania odpowiedniej izolacji, bezpieczeństwa pracy, a przede wszystkim długoterminowej niezawodności. Złącza przemysłowe pracują często przy dużych przewodzonych prądach, w niesprzyjających warunkach środowiskowych oraz przy narażeniach mechanicznych, przez co stanowią krytyczne (choć fizycznie niewielkie) elementy wielu systemów.

Kwestia niskiej ceny wydaje się pozostawać w sprzeczności z powyższymi wymaganiami. Należy tu jednak zauważyć, że statystyka jest uśrednieniem wielu odpowiedzi, a i nie każda aplikacja przemysłowa wymaga stosowania topowego złącza w gazoszczelnej obudowie aluminiowej czy też rozwiązań specjalizowanych zapewniających zwiększoną liczbę cykli połączeniowych. Przykładem jest zastosowanie wewnątrz urządzenia – w tym przypadku typowym wyborem są złącza z tworzyw sztucznych. Te ostatnie stanowią również produkty alternatywne do wersji w obudowach aluminiowych, szczególnie że występują w wersjach z dodatkowymi pokryciami zwiększającymi odporność mechaniczną czy też zapewniającymi izolację EMC. W statystykach wymagań regularnie wysokie miejsca zajmują też: dostępność produktów (oferta, czas dostawcy, logistyka) oraz marka producenta – de facto powiązana z jakością i czynnikiem cenowym. Całość omawianego zestawienie podlegała w ostatniej dekadzie niewielkim zmianom – różnice widać jedynie na poziomie pojedynczych punktów procentowych.

Marek Juchimiuk

|

Krajowy rynek w liczbach

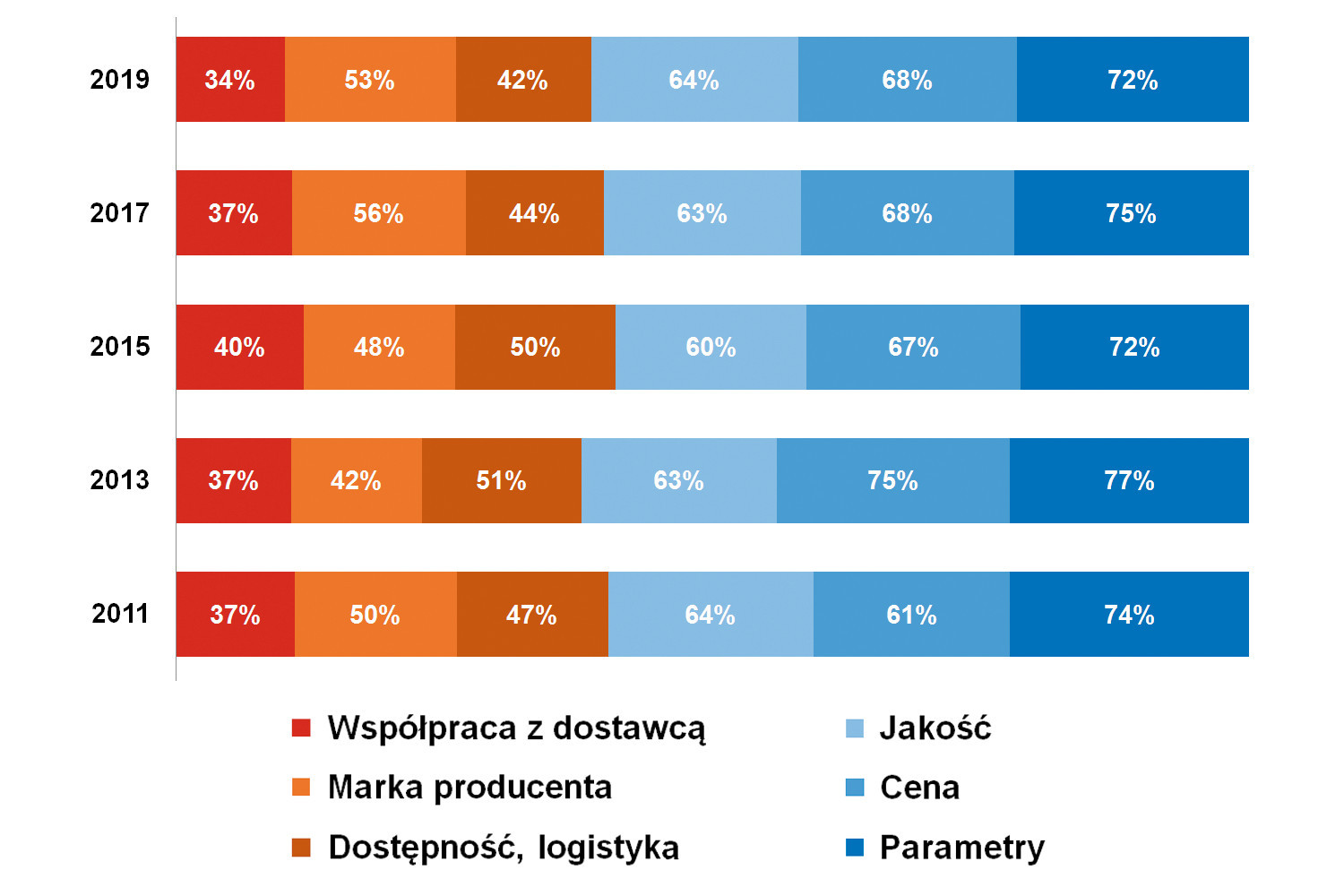

W polskiej branży złączy przemysłowych jest nieźle – tak wynika z ocen koniunktury podawanych przez respondentów. Większość ankietowanych przez nas osób (dostawców złączy) oceniła sytuację pozytywnie, zaś co czwarty ankietowany stwierdził, że jest ona wręcz bardzo dobra. Jest to wynik porównywalny z tym sprzed dwóch lat. Jednocześnie gros osób uznało, że kierunki zmian rynkowych mają charakter neutralny lub pozytywny. Wskazań poprawy koniunktury było jednak mniej niż dwa lata temu (obecnie 56%, wtedy 76%), jednak jednocześnie praktycznie nikt nie uznał, że sytuacja się pogarsza.

Spójrzmy jeszcze na oszacowania wartości krajowego rynku złączy przemysłowych. O ich podawanie prosimy regularnie respondentów, zaś wskazywane przez nich liczby – zarówno w tym, jak i w poprzednich badaniach – są dosyć podobne do siebie. Biorąc pod uwagę zeszłe 2‒3 badania rynku, można mówić o szacunkach na poziomie od kilkudziesięciu (typowo 50) milionów złotych do około 150 mln zł rocznie. Pojawiały się w nich też wartości odstające, jednak główna grupa zawierała się w przedziale od 60 do 120 mln zł, zaś średnie wynosiły 70‒80 mln zł. W bieżącej analizie zakres większości wskazań znalazła się w obszarze od 45 do 100 mln zł, natomiast średnia to około 75 mln zł. Ze względu na relatywnie niewielką liczbę odpowiedzi, do wyników tych należy podchodzić z rezerwą.

Firmy w branży

W Polsce obecni są bezpośrednio lub pośrednio zarówno dostawcy produktów markowych (najczęściej są to przedsiębiorstwa zachodnioeuropejskie), jak też szereg firm oferujących wyroby alternatywne kosztowo, np. tańsze złącza sygnałowe czy też terminal bloki dla elektroniki. Kluczowymi dostawcami są z punktu widzenia przemysłu ci należący do pierwszej z wymienionych grup – przedsiębiorstwa takie jak m.in.: HARTING, Molex, Phoenix Contact, Conec, Turck, Wieland Electric oraz Weidmüller. Szukając ich złączy, bez problemu znaleźć można kontakty do oddziałów krajowych, dodatkowo produkty tych marek dostępne są zwykle w ofercie innych firm na rynku (wielokanałowy model sprzedaży). Popularne w kraju marki złączy oferują również liczni dystrybutorzy. Przykładami marek są: Amphenol, Cabur, Ilme, Lemo oraz Degson, zaś dystrybutorami – m.in. Astat, Conprod, Dacpol, Eltron, Impol-1, Micros, Soyter, OEM Automatic oraz Semicon.

Karol Lenkiewicz

|

Oferentami złączy są naturalnie również firmy katalogowe, a więc Automation24, Digi-Key, Elfa Distrelec, Elhurt, Farnell, RS Components oraz TME. Sprzedaż złączy, szczególnie tych specjalistycznych, uznawana jest za biznes o dobrej marżowości, stąd też niemalejące zainteresowanie tą tematyką po stronie dystrybutorów produktów automatyki, elektrotechnicznych i elektronicznych. Złącza są również wyrobami, o które stosunkowo łatwo – przynajmniej w przypadku podstawowych wersji – rozszerzać ofertę, co dodatkowo sprzyja ich powszechności na rynku.

Respondentom zadaliśmy również pytanie o wielkość obrotów związanych ze sprzedażą złączy w stosunku do całkowitych przychodów firmy. Omawiany biznes ma różną skalę i wyróżnić tu można trzy grupy firm. Po jednej stronie znajduje się szereg przedsiębiorstw o udziale wynoszącym od 1% do 5% – takimi są przykładowo popularni dystrybutorzy. Kolejna spora grupa to firmy plasujące się w grupie od 10% do 20% – np. dystrybutorzy specjalizowani. Na drugim biegunie statystyki znajdują się z kolei podmioty, które w omawianej tematyce się specjalizują, a ich przychody ze sprzedaży złączy składają się na 80‒90% całego biznesu. W bieżącej analizie takich przedsiębiorstw jest kilka, zaś całość wyników jest zbliżona do rezultatów z poprzednich lat (wzrosła przy tym liczba firm w grupie 10‒20%).

W tym miejscu jeszcze spojrzenie na najpopularniejsze, najbardziej rozpoznawalne w kraju marki. Analogicznie do lat poprzednich, na topową markę wybrany został HARTING. Niemieckie przedsiębiorstwo działa na rynku od blisko 75 lat, oferując szeroką gamę złączy przemysłowych, rozwiązań z obszaru łączności i innych produktów profesjonalnych. Podobnie jak w poprzednich tego typu zestawieniach, HARTING również tym razem zdystansował inne marki pod względem liczby wskazań. Drugim z najpopularniejszych przedsiębiorstw wskazane zostało Phoenix Contact. Firmy niemieckie są od lat niewątpliwie liderami tego typu zestawień – do tych wymienionych można dodać również innych specjalistów z obszaru elektrotechniki i systemów łączeniowych: Weidmüller, Wieland Electric oraz WAGO. Wszystkie te podmioty regularnie pojawiają się w zestawieniach marek złączy prezentowanych w analizach. Dalsze popularne firmy to m.in.: Amphenol, Molex, TE Connectivity, ILME, WAGO, Binder oraz Souriau. Omawiane wyniki tradycyjnie odzwierciedlają opinie respondentów redakcyjnej ankiety i dotyczą popularności wymienionych przedsiębiorstw, a nie ich udziałów w rynku.

Trendy w branży

Na koniec spojrzenie na trendy na omawianym rynku. Ponad połowa respondentów zapytanych o rozwój branży wskazała przede wszystkim na zmniejszanie się wymiarów złączy, a także popularyzację wersji modułowych/ hybrydowych. Zmiany te, wskazywane praktycznie od lat w naszych badaniach rynku, powiązane są z wymogami dotyczącymi zapewniania kompaktowości urządzeń przy jednoczesnym zagwarantowaniu możliwości transmisji różnorodnych sygnałów i łączeniu ich z torami silnoprądowymi w ramach jednego złącza.

Dzisiaj, gdy na znaczeniu zyskuje masowa produkcja zindywidualizowanych produktów (czyli de facto Przemysł 4.0), możliwość precyzyjnego dopasowania złącza do aplikacji staje się kwestią kluczową. Modularyzacja to również odpowiedź na "problem" na rynku złączy związany z różnorodnością rodzajów wykonywanych połączeń, a co za tym idzie – mnogością standardów samych złączy. W efekcie umożliwia ona zaoferowanie odbiorcom dużej liczby kombinacji styków i wykonań elementów przy jednoczesnym utrzymaniu ograniczonej wolumenowo grupy standaryzowanych podzespołów. Dodatkowo, umieszczając w standardowej obudowie (lub jednej z kilku standardowych rodzajów) elementy służące do transmisji sygnałów i danych, przesyłania prądów o większym natężeniu i innych mediów, zwiększa się też kompaktowość całości połączeń. Do innych trendów technologicznych dostawcy zaliczyli (kolejność jest zgodna z liczbą wskazań):

- Upraszczanie montażu (w tym możliwość montażu beznarzędziowego, szybki, wygodny sposób łączenia i instalacji);

- Zapewnianie odporności mechanicznej i środowiskowej (szczelność, odporność EMC), a wraz z nimi trwałości złącza;

- Zwiększanie liczby cykli łączeniowych;

- Wykorzystanie nowych materiałów (dotyczy zarówno obudów złączy, wkładek, jak i innych elementów);

- Zastępowanie obudów metalowych wersjami z tworzyw sztucznych – m.in. w celu zmniejszania wagi złącza;

- Dostępność wykonań specjalnych, tworzonych pod określone branże i aplikacje;

- Uniwersalność złączy, wszechstronność zastosowań.