Czujniki takie zazwyczaj umieszczane są pod podporami zbiornika bądź platformy. W połączeniu z odpowiednimi urządzeniami pomiarowymi można realizować pomiar mas, dozowania surowców i inne.

O zastosowaniu odpowiedniego typu tensometru decydują warunki i wymagania pomiaru związane z materiałem, kształtem elementu konstrukcyjnego czujnika, rodzajem obciążeń, temperaturą pracy, itp. Obecnie najszersze zastosowanie znalazły tensometry oporowe i są najczęściej używane przy pomiarach laboratoryjnych i użytkowych. Mają one wiele zalet, takich jak:

- duża czułość i duża dokładność,

- małe wymiary, odporność na drgania i wstrząsy,

- możliwość pracy w wysokich temperaturach i ciśnieniach,

- możliwość umieszczania na powierzchniach zakrzywionych.

Zasada działania tensometru oporowego

Zasada działania tensometru oporowego opiera się na właściwości fizycznej drutu metalowego, polegającej na zmianie jego rezystancji elektrycznej wraz ze zmianą długości. Drut oporowy (lub folia) naklejany jest za pomocą specjalnego kleju na element odkształcający się pod wpływem działających sił lub momentów. Materiał oporowy czujnika ulega identycznym odkształceniom, co element, na którym czujnik został przyklejony.

Technologia klejenia, użyte materiały to wielka wiedza firm oferujących czujniki siły, bo od nich zależą dokładność i stabilność czujników. W zależności od kształtu i ułożenia elementu oporowego wyróżnia się tensometry wężykowe (drut rezystancyjny o średnicy ułamków mm uformowany w kształcie wielokrotnego wężyka), tensometry kratowe (szereg drucików ułożonych równolegle i połączonych znacznie grubszymi odcinkami taśmy miedzianej) oraz tensometry oporowe foliowe – najczęściej stosowane ze względu na swoje zalety – składają się z siatki rezystancyjnej w postaci wężykowej wykonanej z cienkiej metalowej folii sklejonej klejem z podkładką nośną.

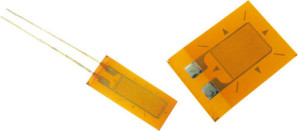

Na rysunku 1 pokazane zostały przykładowe tensometry foliowe przeznaczone do naklejenia na element, który będzie poddawany działaniu sił lub naprężeń. Najczęściej jednak spotykane są gotowe czujniki w postaci tensometru foliowego przyklejonego do obudowy. W zależności od konstrukcji elementu nośnego (

a wartość stałej k zależy przede wszystkim od materiału z jakiego wykonany jest drut oporowy. Na wartość stałej ma wpływ także sposób ułożenia drutu oporowego, rodzaj kleju, rodzaj materiału podkładki, itd. Wartość tę określa się zazwyczaj doświadczalnie. Stała k jest jednym z dwóch najistotniejszych parametrów opisujących czujnik tensometryczny. Drugi parametr to maksymalna siła z jaką możemy działać na dany czujnik.

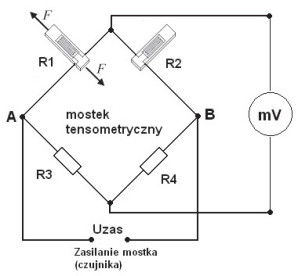

Tensometry w technice pomiarowej pracują najczęściej w układzie tzw. mostka Wheatstone’a, którego schemat pokazany jest na rysunku 4. Mostek ten składa się z czterech gałęzi utworzonych z czterech elementów: zazwyczaj jest to tensometr o oporności R1, tensometr kompensacyjny o oporności R2 oraz dwa oporniki R3 i R4. Tensometr kompensacyjny kompensuje wpływy czynników ubocznych, a szczególnie temperatury i wilgoci.

Stosuje się także inne konstrukcje mające większą liczbę tensometrów. W zależności od sposobu pomiarów mostek zasilany jest napięciem stałym lub przemiennym. Pomiar w układzie zmiennoprądowym był stosowany przez wiele lat ze względu na łatwość budowy wzmacniaczy pomiarowych (w przypadku układów stałoprądowych podstawową trudnością było zbudowanie wzmacniacza o odpowiednio dużym wzmocnieniu i stabilności).

Obecnie częściej stosuje się pomiary stałoprądowe, ze względu na prostszą konstrukcję układu pomiarowego oraz dostępność specjalizowanych układów scalonych. Przy pomiarach stałoprądowych mostek tensometryczny zasilany jest w punktach A i B znanym napięciem stałym UZAS. Wówczas na przekątnej gałęzi mostka pojawia się napięcie proporcjonalne do mierzonej siły. Ponieważ zmiany ΔR są bardzo małe (0,01 – 1 Ω), zmiany napięcia w gałęzi także są niewielkie i mieszczą się w granicach 0,1% UZAS.

Przykładowo przy zasilaniu czujnika napięciem 10 V wyjściowe napięcie będzie się zmieniało w zakresie 0‒20 mV, w zależności od obciążenia mostka. Wartość zmian napięcia określana jest poprzez stałą mostka „K” podawaną w jednostkach mV/V. Oznacza to, że dla mostka o stałej 2 mV/V przy nominalnym (maksymalnym roboczym) obciążeniu czujnika sygnał wyjściowy równa się 2 mV na każdy 1 V zasilania mostka. Przykładowo dla czujnika tensometrycznego o nominalnej sile 200N i stałej 2mV/V zasilanym napięciem 10 V, zmierzona wartość siły będzie wynosiła:

F[N] = (UZMIERZONE[mV]/2[mV] ⋅ 10[V]) ⋅ 200[N]

Przy zerowym obciążeniu sygnał z czujnika powinien wynosić 0 (±1%) maksymalnego napięcia wyjściowego czujnika. Jeśli jest więcej, oznacza to, że czujnik jest uszkodzony. Uszkodzenie czujnika następuje zazwyczaj przy przekroczeniu jego obciążenia nominalnego o określoną w katalogu wartość (np. 150% lub 200% wartości znamionowej).

Czujniki tensometryczne: pomiar siły - pomiar ciężaru

Czujniki tensometryczne są powszechnie stosowane w różnorodnych urządzeniach wagowych, gdzie wynikiem pomiaru jest ciężar (w gramach, kilogramach lub tonach). Wynik pomiaru siły z mostka musi być przeliczony na ciężar z zależności:

F = m ⋅ g

gdzie: F – siła odczytana z czujnika, g – wartość przyśpieszenie ziemskiego, m – masa obciążająca czujnik wywierająca na niego siłę F. Przy bardzo dokładnych pomiarach mas (np. precyzyjne wagi laboratoryjne) istotne znaczenie ma wartość przyśpieszenia ziemskiego g – domyślnie przyjmowana jako 9,81. Wartość ta jest jednak różna w zależności od położenia geograficznego (odległości od równika) i powinna być odpowiednio korygowana.

Urządzenia pomiarowe z czujnikami tensometrycznymi

Istotną kwestią w pomiarach z wykorzystaniem czujników tensometrycznych jest mierzenie małych napięć na nim występujących. Dla uzyskania rozdzielczości tysiąca działek pomiarowych wymagany jest pomiar napięcia gałęzi mostka z dokładnością ±20 μV (zależną od napięcia zasilania czujnika). Wymaga to zastosowania specjalizowanych układów, które zapewniają odpowiednią stabilność i rozdzielczość pomiarów.

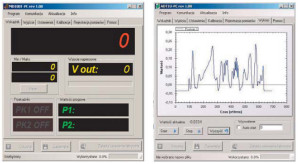

Przykładowymi produktami, które współpracują z czujnikami tensometrycznymi, są urządzenia dostępne w ofercie poznańskiej firmy WObit. Zapewniają one stabilny pomiar z dokładnością do 100 tys. działek pomiarowych i mają zastosowanie w przemyśle oraz laboratoriach badawczych. MD100T wyposażony w czytelny, 6- pozycyjny wyświetlacz, pokazujący aktualną wartość pomiaru.

Urządzenie pozwala na zaprogramowanie i sygnalizowanie (za pomocą wyjść przekaźnikowych) dwóch ustalonych przez użytkownika progów pomiarowych. Dodatkowo dostępne jest wyjście napięciowe 0…10 V oraz wyjście RS232. Alternatywą dla omawianego wskaźnika jest urządzenie zbierające dane z czujnika tensometrycznego ADT1.

W odróżnieniu od MD100T nie ma ono wyświetlacza. Wyposażone jest za to w 4 wyjścia tranzystorowe, które mogą być dowolnie skonfigurowane i sygnalizować ustalone progi. Dostępne jest także wyjście napięciowe 0...5 V o rozdzielczości 0,01 V.

Oprogramowanie umożliwia bezpośredni odczyt mierzonych wartości, akwizycję i zapis pomiarów do pliku, a także ich wizualizację na wykresie. Dzięki wyjściom napięciowym ADT1 oraz MD100T mogą pracować jako tzw. wzmacniacze napięciowe. Obydwa prezentowane urządzenia mają możliwość konfiguracji parametru „stała mostka – K”, co pozwala na współpracę z dowolnymi tensometrycznymi czujnikami siły. Umożliwiają także pomiar w obu kierunkach – tzn. mierzenie zarówno sił ściskających, jak i rozciągających czujnik.

Dołączone oprogramowanie pozwala na automatyczną kalibrację zastosowanego czujnika, gdyż typowa stała 2 mV/V podawana w tańszych czujnikach może być obarczona sporym błędem w stosunku do rzeczywistej wartości. Warto nadmienić, że oferowane przez WObit czujniki tensometryczne mają ściśle dla każdego modelu określoną stałą, podawaną z dokładnością do 4 miejsc po przecinku. Dzięki temu użytkownik jest zwolniony z potrzeby kalibracji czujnika (do której zawsze potrzebny jest ciężar lub siła wzorcowa), a jego uruchomienie w połączeniu z urządzeniami MD100T lub ADT1 sprowadza się tylko do wprowadzenia parametru „stała mostka K”.

Adam Sarzyński