Fot. 1. Kamera akustyczna SeeSV używana do wychwycenia oddziaływania osłony silnika w Hyundai Genesis

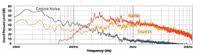

Klienci oczekują, że w ich autach nie będzie słychać żadnych hałasów strukturalnych. Według badań, takich jak J.D. Power Initial Quality Study (IQD), w którym wiele pojazdów firmy Hyundai zdobyło najwyższe oceny, dźwięki te wpływają na poziom zadowolenia klientów. Przyczyną ich powstawania są zderzenia i tarcie pomiędzy ruchomymi częściami.

Mogą one charakteryzować się dużą zawartością składowych o wysokich częstotliwościach, kiedy na styku metalu z metalem, lub metalu z gumą pojawia się tarcie. Niepożądane dźwięki o niższych częstotliwościach słyszymy, gdy samochód porusza się lub kiedy w stojącym pojeździe włączony jest silnik. Mogą one być wytworzone także przez głośniki generujące dźwięki o niskiej częstotliwości i wysokim natężeniu. Niezależnie od źródła, pierwszym krokiem w kierunku eliminacji niepożądanych dźwięków jest identyfikacja ich źródła.

Kształtowanie wiązek akustycznych wymaga zmapowania źródeł dźwięku z wykorzystaniem specjalnej macierzy przetworników elektroakustycznych. Identyfikuje ona kierunek, z którego pochodzi dźwięk, dzięki opóźnieniom następującym podczas przechodzenia dźwięku przez układ mikrofonów, taki jak na przykład kamera akustyczna.

Rys. 1. Dźwięki typu BSR występują w zakresie częstotliwości wyższych niż zwykły hałas silnika

Kamera ta wizualizuje dźwięk jako kolorowe kontury, w podobny sposób, jak kamera termowizyjna wizualizuje temperaturę. Macierz mikrofonów, która implementuje metodę kształtowania wiązek, lokalizuje wizualnie źródło hałasu, co czyni ją jednym z najlepszych urządzeń do wykrywania hałasów strukturalnych. Wiele komercyjnych urządzeń tego typu dodatkowo zawiera zintegrowane kamery wideo.

Dzięki temu można nałożyć kontury pozyskane z macierzy na obraz optyczny, a to upraszcza lokalizację źródła hałasu. Często możemy zbierać nawet kilka obrazów na sekundę, dzięki czemu możliwe jest uzyskanie nagrania wideo. Zazwyczaj jakość obrazu, dźwięku i nagrań jest lepsza w wyższych zakresach częstotliwości, gdyż wydajność systemu jest odwrotnie proporcjonalna do długości fali dźwiękowej.

|

Wykorzystując sprzęt i oprogramowanie NI, opracowaliśmy przenośną kamerę akustyczną o wiele wcześniej niż nasza konkurencja. Wierzę, że pomoże nam to dostarczać klientom lepsze pojazdy. Kang-Duck Ih |

Identyfikacja źródeł hałasu stawia pewne wymagania przed urządzeniami, które chcemy w tym celu zastosować. Po pierwsze, muszą one mieć krótkie czasy odpowiedzi, aby móc zarejestrować dźwięki pojawiające się chwilowo. Większość hałasów BSR występuje nieregularnie i krótko - mogą się pojawiać tylko na kilka milisekund.

Fot. 2. Źródła dźwięków wykrywane są w drzwiach i oknach samochodu

Po drugie, do tego zastosowania potrzebowaliśmy przenośnego urządzenia o odpowiednio małej wadze i rozmiarach, które może być używane wewnątrz pojazdu pasażerskiego. Jako że wielkość układu jest proporcjonalna do rozdzielczości obrazu, szczególnie w zakresach niskich częstotliwości, spełnienie tego warunku nie było łatwe. Nasze urządzenie zostało zoptymalizowane do pracy w zakresie od 300 Hz do 8 kHz.

Pierwsze systemy do identyfikacji źródeł niepożądanych dźwięków, które opracowaliśmy, wykorzystywały spiralne macierze mikrofonów analogowych mające od 30 do 48 kanałów i o średnicy do 85 cm. Za akwizycję sygnałów w wersji 30-kanałowej odpowiedzialny był moduł DSA (Dynamic Signal Acquisition) NI 9234 będący częścią systemu NI CompactDAQ, natomiast w wersji 48-kanałowej to samo zadanie spełniał moduł DSA PXIe-4497.

Aplikację dla kamery akustycznej opracowaliśmy w LabVIEW z dodatkiem NI Sound and Vibration Measurement Suite, który umożliwiał pomiary dźwięku oraz ich wizualizację w czasie rzeczywistym. Większy wariant urządzenia umożliwił zarówno identyfikację źródła hałasu, jak i określenie poziomu czynnika NVH (Noise, Vibration, Harshness) od częstotliwości 50 Hz. Kamera akustyczna była wykorzystywana do różnych zastosowań, między innymi do wizualizacji hałasu toczenia opon i drgań paneli drzwiowych spowodowanych działaniem głośników.

Rys. 2. Porównanie rozmiarów dwóch zaprojektowanych systemów

Ponieważ urządzenia służące do przetwarzania sygnałów są szybko udoskonalane, zmodyfikowaliśmy nasz system, wykorzystując mikrofony MEMS i technologię FPGA. Dzięki temu był on wystarczająco lekki i wygodny, co umożliwiło jego zastosowanie w ciasnych miejscach, a tym samym zaspokoiło wymagania firmy Hyundai.

Wydajność mikrofonów MEMS polepszyła się dzięki ich zastosowaniom w elektronice użytkowej, takim jak telefony komórkowe. Są one teraz wysoce niezawodne i przystępne cenowo, a także mają płaską charakterystykę w zakresie częstotliwości głosu ludzkiego, czyli między 300 Hz a 8 kHz, czyli tym najistotniejszym z perspektywy omawianej analizy.

Cyfrowy mikrofon MEMS integruje w jednym chipie przetwornik akustyczny, przedwzmacniacz i przetwornik sigma-delta. Ponieważ chip konwertuje sygnał analogowy do ciągu pulsów cyfrowych, upraszcza to system, redukując jego rozmiar i wagę, jednocześnie utrzymując wysoki poziom wydajności.

Zmodyfikowaliśmy naszą aplikację, wykorzystując moduł LabVIEW FPGA tak, aby wymagające obliczeniowo algorytmy kształtowania wiązki działały na układzie FPGA kontrolera NI Single-Board RIO, co odniosło pozytywny efekt w kwestiach rozmiaru, kosztu i przenośności. Umożliwiło to także integrację akwizycji danych, kondycjonowania sygnału, jego filtrowania oraz formowania wiązki w jednym układzie FPGA z bezpośrednio podłączonym sprzętem do akwizycji danych, co zminimalizowało opóźnienia. Układ FPGA może wykonywać setki operacji w każdym cyklu, prześcigając wydajność komputera osobistego dzięki równoległemu wykonywaniu różnych zadań.

Fot. 3. Ergonomicznie zaprojektowane uchwyty ułatwiają obsługę

Nowy system ważył poniżej 2 kg, zapewniając zdecydowanie lepszą przenośność i wytrzymałość. Do montażu układu mikrofonów oraz kamery zaprojektowaliśmy pojedynczy statyw z trzema uchwytami z tyłu, umożliwiający stabilną obsługę jedną ręką lub oburącz. Wszystkie czujniki zamontowaliśmy w głównej obudowie ze zintegrowanym okablowaniem, redukując tym samym rozmiar o 60% i wagę o 70% w porównaniu z poprzednim systemem.

Małe rozmiary i waga naszego urządzenia umożliwiają wykorzystywanie go do interaktywnego badania różnych źródeł hałasu wewnątrz i na zewnątrz pojazdu, nawet w ciasnych przestrzeniach. Jego konstrukcja sprawia, że jest on łatwy w ustawieniu i konfiguracji. Dzięki wysokiej częstotliwości generowania obrazów, system okazuje się bardzo efektywny w wychwytywaniu i wizualizacji hałasów i jest używany w testach kilku nowych modeli luksusowych samochodów, takich jak Hyundai Genesis.

Kand-Duck Ih,

Hyundai Motor Group

Youngkey K. Kim,

SM Instruments Co., Ltd.