Maszyny produkowane na skalę masową często składają się z różnych segmentów zróżnicowanych pod względem funkcjonalności. Są to tak zwane opcje. Dodatkowe segmenty dokładane są np. przy wzroście wymagań związanych z wydajnością maszyny lub w związku z rozszerzeniem jej funkcjonalności o nowe zadania.

Najczęściej stacje I/O dopasowywane są dokładnie do wymagań użytkownika w sposób pozwalający na jednoczesną minimalizację zużycia zasobów od strony sprzętowej. Wadą takiego skrojonego na miarę rozwiązania jest jednak konieczność rekonfiguracji stacji w przypadku jej rozbudowy. Poza nakładem pracy, jaki należy włożyć w konstrukcję, okablowanie i przygotowanie dokumentacji dla każdego z wariantów, trzeba liczyć się także z koniecznością skonfigurowania nowo powstałego układu sterowania.

Jakie korzyści płyną z użycia funkcji option handling?

|

Rys. 1. Zasada działania option handling na przykładzie

Dużo lepszym rozwiązaniem byłoby zrealizowanie następujących założeń:

- elastyczna konfiguracja sprzętowa dla różnych poziomów rozbudowy,

- tylko jeden program użytkownika dla różnych poziomów rozbudowy.

W jaki sposób można osiągnąć założony cel? Odpowiedzią na to pytanie jest option handling - czyli możliwość wybrania jednej z kilku wcześniej stworzonych konfiguracji sprzętowych z poziomu programu użytkownika.

Dotychczas ta możliwość zarezerwowana była jedynie dla systemów rozproszonych wejść/wyjść ET 200S oraz ET 200pro. Rozszerzenie oferty stacji ET 200 oraz wprowadzenie nowych firmware’ów do sterowników S7-1200 i S7-1500 znacznie poszerzyło dostępne możliwości. Dokładne dopasowanie systemu sterowania do maszyny, modularyzacja sprzętu i oprogramowania nie stanowią już przeszkody w efektywnej minimalizacji kosztów.

Jak to działa? Na rysunku 1 po lewej stronie widoczna jest maksymalna konfiguracja danej maszyny. Konfigurację taką należy utworzyć w standardowy sposób, tzn. poprzez Device Configuration w TIA Portal dla danej jednostki CPU. Prawa strona rysunku 1 to rzeczywista konfiguracja programowanej maszyny, pozbawiona dodatkowych opcji. Aby system automatyki nie sygnalizował błędu rozbieżności pomiędzy aktualną a zdefiniowaną konfiguracją, należy wykonać kilka prostych kroków opisanych poniżej.

Rys. 2. Aktywowanie funkcji option handling dla jednostki centralnej.

Pierwszym krokiem jest aktywowanie funkcji option handling we właściwościach danego CPU (rys. 2). Kolejnym krokiem jest utworzenie bloku DB wraz z odpowiednią strukturą. Przykładowa struktura widoczna jest na rys. 1. Wartości w tablicy Slot oznaczają miejsce danego modułu na szynie, przy czym Slot 0 i Slot 1 zarezerwowane są kolejno dla modułu zasilającego PM oraz CPU. Wartość 255 oznacza, że w aktualnej konfiguracji dany moduł nie występuje.

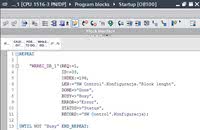

Ostatnim krokiem jest wywołanie odpowiedniej konfiguracji, np. w bloku OB100. Na rysunku 3 widoczny jest kod programu wywołujący odpowiednio sparametryzowaną funkcję WRREC.

Przy wprowadzaniu nastaw wejściowych funkcji należy zwrócić uwagę na parametr ID. Dla jednostek centralnych, parametr ten przyjmuje wartość 33. W przypadku stacji rozproszonych jest to wartość odpowiadająca identyfikatorowi nagłówka modułu interfejsu (hardware identifier [Head]). Wartość tą można znaleźć w zakładce System constants tablicy PLC tags.

Rys. 3. Przykładowy kod do obsługi option handling w bloku Startup [OB100]

Parametr INDEX funkcji WRREC powinien być ustawiony na stałą wartość wynoszącą 196.

Po wgraniu tak przygotowanego programu do CPU, konfiguracja sprzętowa może być ustalana poprzez zmianę wartości w tablicy Slot bloku DB.

Sterownik SIMATIC S7-1200 pozwala na zastosowanie option handling dla konfiguracji jednostki centralnej. W przypadku sterowników S7-1500 możliwe jest także uwzględnienie konfiguracji modułów rozproszonych.

Dodatkowe informacje dostępne są na stronie: support.automation.siemens.com

Artykuł jest fragmentem szkolenia "TIA-PRO1 - Programowanie sterowników S7-1500", prowadzonego przez dział szkoleń SITRAIN firmy SIEMENS.

Tomasz Woźniak

Siemens

www.siemens.pl/sitrain