W zasadzie prawie wszystkie silniki można eksploatować z regulowaną charakterystyką zasilania, określając wymagane napięcie dla poszczególnych prędkości obrotowych lub częstotliwości wyjściowej (charakterystyka napięciowo-częstotliwościowa). Jednak teoretyczną sprawność wynikającą z poszczególnych technologii silnikowych można w praktyce uzyskać z użyciem algorytmów sterowania specjalnie przygotowanych dla danej technologii, w przeciwnym razie nie jest możliwa optymalizacja pracy silnika dla każdego punktu pracy przy zmiennym obciążeniu.

SYNCHRONICZNE SILNIKI RELUKTANCYJNE

W tego typu silnikach wykorzystuje się technologię znaną od dawna. W przeszłości były one optymalizowane pod względem momentu obrotowego lub wielkości korpusu, jednak obecnie nacisk w projektowaniu kładzie się na sprawność energetyczną. Silniki te wykorzystują fakt zmian oporu magnetycznego - specjalnie zaprojektowane wycięcia w wirniku zmieniają kształt pola magnetycznego wewnątrz wirnika w celu wytworzenia momentu reluktancyjnego z wysoką sprawnością. Synchroniczne silniki reluktancyjne wymagają do pracy zastosowania przetwornicy częstotliwości.

W tego typu silnikach wykorzystuje się technologię znaną od dawna. W przeszłości były one optymalizowane pod względem momentu obrotowego lub wielkości korpusu, jednak obecnie nacisk w projektowaniu kładzie się na sprawność energetyczną. Silniki te wykorzystują fakt zmian oporu magnetycznego - specjalnie zaprojektowane wycięcia w wirniku zmieniają kształt pola magnetycznego wewnątrz wirnika w celu wytworzenia momentu reluktancyjnego z wysoką sprawnością. Synchroniczne silniki reluktancyjne wymagają do pracy zastosowania przetwornicy częstotliwości.

ALGORYTM STEROWANIA SILNIKAMI RELUKTANCYJNYMI JUŻ DOSTĘPNY W STANDARDOWEJ PRZETWORNICY DANFOSS VLT

Jako niezależny producent rozwiązań napędowych, Danfoss stawia na innowacyjny rozwój zapewniający obsługę wszystkich powszechnie stosowanych typów silników. Przetwornice częstotliwości Danfoss dotychczas miały algorytmy sterowania zapewniające wysoką sprawność standardowych silników indukcyjnych i silników z magnesami trwałymi (PM), a obecnie począwszy od VLT AutomationDrive FC302 oraz VLT AQUA Drive FC202 obsługują również synchroniczne silniki reluktancyjne.

Ponadto przetwornica częstotliwości VLT zapewnia, że ustawienie programu, dopasowanie algorytmu pracy i uruchomienie takiego silnika przy wdrożeniu do eksploatacji jest równie łatwe, jak w przypadku standardowych silników indukcyjnych. Dzięki połączeniu łatwości użytkowania z dodatkowymi użytecznymi funkcjami, takimi jak automatyczna adaptacja silnika, która mierzy charakterystykę silnika i odpowiednio optymalizuje jego parametry, silnik zawsze pracuje z najwyższą możliwą sprawnością, umożliwiając użytkownikom zmniejszenie zużycia energii i kosztów eksploatacji.

MAŁE ZRÓŻNICOWANIE UKŁADÓW NAPĘDOWYCH W INSTALACJACH

Niemal wszystkie powszechnie stosowane technologie silnikowe wymagają sterownika elektronicznego lub mogą być sterowane elektronicznie. Rodzi się jednak wtedy pytanie: czy wszystkie silniki można obsługiwać z użyciem zaledwie jednego typu sterownika? Jeżeli nie, użytkownicy i operatorzy ryzykują konieczność stosowania bardzo zróżnicowanych układów. W praktyce oznacza to wyższe koszty szkolenia projektantów i operatorów układów oraz szerszą bazę serwisową. Konieczność magazynowania części zamiennych do różnego rodzaju urządzeń to także większe koszty eksploatacji.

Możliwość obsługiwania wszystkich typów silników przetwornicą częstotliwości tylko jednego typu jest korzystna dla użytkowników, ponieważ znacznie redukuje wyżej opisane dodatkowe nakłady pracy i środki finansowe przeznaczane na utrzymanie ruchu. Jako niezależny producent przetwornic częstotliwości, Danfoss oferuje rozwiązanie, dzięki któremu możliwe jest sterowanie jednym urządzeniem wszystkich standardowych silników powszechnie stosowanych w automatyce przemysłowej, komunalnej i budynkowej.

Daje to operatorom instalacji możliwość stosowania tego samego interfejsu operatora, tych samych interfejsów układów, tych samych rozszerzeń oraz sprawdzonej, niezawodnej technologii w całym zakresie mocy. Zarządzanie częściami zamiennymi i ich obsługa ulegają uproszczeniu, a koszty szkoleń spadają.

TECHNOLOGIE SILNIKOWE SŁUŻĄCE SPEŁNIENIU WYMAGAŃ NOWYCH KLAS SPRAWNOŚCI

Maszyny napędzane silnikami elektrycznymi odpowiadają za dwie trzecie zużycia energii w przemyśle. Dzięki zastąpieniu dotychczasowych, mających dziesiątki lat napędów nowoczesnymi technologiami napędowymi, w samych tylko Niemczech w przemyśle i handlu można uzyskać oszczędności rzędu 38 miliardów kilowatogodzin rocznie. W skali europejskiej dałoby to redukcję zużycia o aż 135 miliardów kilowatogodzin, co odpowiada zmniejszeniu emisji CO2 o 69 milionów ton - podaje ZVEI w swoim opracowaniu "Motors and controlled drives".

Maszyny napędzane silnikami elektrycznymi odpowiadają za dwie trzecie zużycia energii w przemyśle. Dzięki zastąpieniu dotychczasowych, mających dziesiątki lat napędów nowoczesnymi technologiami napędowymi, w samych tylko Niemczech w przemyśle i handlu można uzyskać oszczędności rzędu 38 miliardów kilowatogodzin rocznie. W skali europejskiej dałoby to redukcję zużycia o aż 135 miliardów kilowatogodzin, co odpowiada zmniejszeniu emisji CO2 o 69 milionów ton - podaje ZVEI w swoim opracowaniu "Motors and controlled drives".

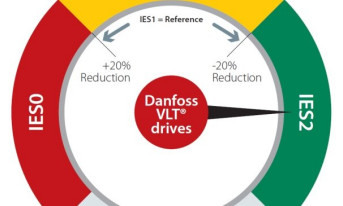

Minimalne poziomy sprawności silników elektrycznych określone są w UE rozporządzeniem (WE) nr 640/2009. Rozporządzenie (UE) nr 4/2014 rozszerza zakres silników elektrycznych objętych tymi regulacjami. Rozporządzenia te ustanawiają nowe klasy sprawności, których obecne limity dla IE1 (najniższa klasa) do IE3 zaczerpnięto z normy EN 60034-30.

Norma EN 60034-30-1 określa limity dla klasy IE4, które nie zostały ujęte w aktach prawnych. Aby osiągnąć minimalną sprawność przewidzianą dla wielu z tych klas, konieczne są zmiany stosowanych technologii silnikowych, jak również wprowadzenie nowych lub usprawnionych technologii silnikowych. W rezultacie użytkownicy mają obecnie do czynienia z różnorodnymi tendencjami na rynku. Muszą również wiedzieć, co oznaczają poszczególne określenia i co dane technologie mają do zaoferowania. Czy każdy silnik jest równie dobry do każdego zastosowania?

DOSTĘPNE RODZAJE SILNIKÓW - W DUŻYM SKRÓCIE

Obecnie dostępne technologie silnikowe to:

- standardowe silniki indukcyjne,

- silniki z wirnikami miedzianymi,

- silniki z magnesami trwałymi,

- silniki EC (przypadek szczególny),

- silniki z magnesami trwałymi o rozruchu bezpośrednim,

- synchroniczne silniki reluktancyjne.

Wiele silników i napędów elektrycznych marnuje energię z powodu działania w nieoptymalnym zakresie pracy. W związku z tym konstruktorzy silników elektrycznych przywiązują coraz większą wagę do optymalizacji skutków środowiskowych pracy niedociążonych regulowanych układów, a w szczególności ich sprawności energetycznej.

Obecnie wiele silników jest przewymiarowanych w wyniku stosowania "marginesu ostrożności" w projektowaniu i planowaniu, a zatem w większości przypadków pracuje pod obciążeniem niższym niż znamionowe. Silniki takie pracują ze zmniejszoną prędkością obrotową i zmniejszonym momentem obrotowym.

Kolejnym aspektem zgodności środowiskowej silników elektrycznych jest ich wielkość mechaniczna. Zmniejszenie wymiarów silników zmniejsza ilość materiałów zużywanych podczas produkcji oraz koszty utylizacji.

Stosowanie silników o większej sprawności wprowadza nowy aspekt do rozważań na temat wykorzystania przetwornic częstotliwości. Po pierwsze: sterowanie prędkością możliwe dzięki przetwornicy częstotliwości daje ogromne możliwości zmniejszenia zużycia energii i kosztów. Po drugie: niektóre technologie silnikowe mogą być stosowane tylko wraz z tą techniką.

Podczas łączenia przetwornicy częstotliwości z silnikiem wstępną orientację zapewniają dane o mocy w kW. Do pełnego dostrojenia trzeba jednak jeszcze dopasować niezbędne prądy lub moce pozorne (dotyczy to w szczególności synchronicznych silników reluktancyjnych!). Ważne jest, aby przetwornica częstotliwości była w stanie obsługiwać przeciążenia niezbędne w danym zastosowaniu. Wynoszą one zwykle 110% w przypadku wentylatorów i pomp oraz 160% w przypadku przenośników taśmowych lub podnośników.

OPTYMALIZACJA

Jeżeli stosowana jest przetwornica częstotliwości o jeden rozmiar większa niż ta potrzebna do danego zastosowania - na przykład w celu obsługi większego przeciążenia, nie ma to negatywnego wpływu na zużycie energii ze względu na wyższą sprawność większej przetwornicy. Inaczej jest w przypadku silnika, ponieważ przewymiarowanie ma znacznie poważniejsze skutki. W zależności od konstrukcji silnika, sprawność w punkcie pracy danego zastosowania może być nawet większa niż przy obciążeniu pełnym w przypadku wyboru większego silnika.

Przetwornice częstotliwości, w których wykorzystuje się metody sterowania dostosowane do technologii silnikowej, zapewniają idealne namagnesowanie podczas pracy, między innymi pod obciążeniem niepełnym. Dotyczy to również (mocno) zmiennych obciążeń. Na przykład w przetwornicach częstotliwości firmy Danfoss do silników PM stosuje się technologię MTPA (maksymalnego ilorazu momentu elektromagnetycznego i prądu stojana), która zapewnia największą z możliwych sprawność silnika każdej konstrukcji.

WIĘCEJ INFORMACJI

Większość standardowych silników trójfazowych na rynku pracuje bez żadnych problemów z nowoczesnymi przetwornicami częstotliwości. W procesie wyboru i instalacji użytkownicy powinni uwzględniać charakterystykę poszczególnych technologii.

Przetwornice częstotliwości VLT stosowane są w różnorodnych zastosowaniach na całym świecie. Specjaliści Danfoss VLT Drives służą klientom obszerną wiedzą specjalistyczną związaną z określonymi zastosowaniami. Kompleksowe doradztwo i szybka obsługa zapewniają optymalne rozwiązanie oferujące wysoką niezawodność i dostępność. Jeśli zmieniasz zastosowanie napędu, oprogramowanie i opcje sprzętowe, napędy VLT mogą zostać skonfigurowane do Twoich potrzeb.

Danfoss

www.danfoss.pl/napedy