Kompletując układ pomiarowy temperatury, często skupiamy się na wyborze typu sensora i sposobu jego połączenia z systemem nadrzędnym, bezpośrednio albo za pośrednictwem przetwornika pomiarowego. Jednocześnie tytułowe komponenty traktujemy marginalnie.

Jest to błąd. Tuleje zanurzeniowe, choć niepozorne, mają bowiem duży wpływ na dokładność i szybkość pomiarów i żywotność czujnika. W artykule wyjaśniamy, na które ich cechy należy zwrócić największą uwagę. Przedstawiamy też wskazówki w zakresie ich instalacji.

PODZIAŁ OSŁON

Osłony termometryczne klasyfikuje się ze względu na kilka kryteriów. Jednym z nich jest rodzaj przyłącza umożliwiającego ich zamocowanie w instalacji procesowej. Najpopularniejsze są trzy: gwintowe, do wspawania oraz kołnierzowe.

Osłony termometryczne klasyfikuje się ze względu na kilka kryteriów. Jednym z nich jest rodzaj przyłącza umożliwiającego ich zamocowanie w instalacji procesowej. Najpopularniejsze są trzy: gwintowe, do wspawania oraz kołnierzowe.

Tuleje zanurzeniowe dostępne są też w wersji jedno- lub wieloczęściowej, o różnych kształtach końcówki roboczej, czyli zanurzonej części osłony, co jest kolejnym kryterium ich podziału. Różnią się ponadto materiałem wykonania i ewentualnie pokryciem powłoką antykorozyjną, antyerozyjną i/albo antyadhezyjną.

Wybierając typ osłony, powinno się uwzględnić warunki, w jakich będzie użytkowana. Dalej szerzej omawiamy ich specyfikę oraz zalecane zastosowania.

DLACZEGO MATERIAŁ TULEI MA ZNACZENIE?

Materiał wykonania jest z reguły pierwszą cechą, jaka jest brana pod uwagę przy wyborze osłony. Wynika to stąd, że ma bezpośredni kontakt z medium, zaś tuleja po zamontowaniu staje się częścią instalacji procesowej.

W związku z tym ocenić trzeba jego kompatybilność chemiczną z płynem, wytrzymałość temperaturową i ciśnieniową. Ważne są również: odporność na środki chemiczne używane do czyszczenia instalacji oraz takie zestawienie materiałów osłony i zbiornika (albo rurociągu), które zapewnią pewne oraz trwałe połączenie. Na to ostatnie wpływa także dobór rodzaju przyłącza.

Wskazówek powinno się szukać w odpowiednich normach, na przykład dla zbiorników ciśnieniowych. Nieprzestrzeganie odnośnych zaleceń może mieć dramatyczne skutki, na przykład w przypadku zbiorników tego typu powodując wyciek albo wybuch.

PRZEGLĄD MATERIAŁÓW OSŁON

Osłony termometryczne wykonuje się z różnych materiałów. Przykładowe spośród tych najczęściej stosowanych w ich produkcji to:

Osłony termometryczne wykonuje się z różnych materiałów. Przykładowe spośród tych najczęściej stosowanych w ich produkcji to:

- stal węglowa typów A105, A350, CF2, zwykle wykorzystywana w środowiskach utleniających o temperaturze roboczej do +700°C,

- stal nierdzewna typu 304, czyli stop na bazie niklu o dobrej odporności na korozję w środowiskach utleniających i redukujących, o temperaturze pracy sięgającej +900°C,

- stal nierdzewna typu 310, która w środowisku redukującym i przy nawęglaniu w wysokich temperaturach sprawdza się lepiej niż stal 304, o temperaturze pracy ciągłej około +1150°C,

- stal nierdzewna typu 316, o temperaturze pracy podobnej jak stali typu 304, ale lepszej odporności na korozję oraz wytrzymałości na pełzanie, do stosowania w środowiskach utleniających i redukujących,

- stal nierdzewna typu 416, która jest jednym z najpopularniejszych gatunków stali, stosowanym w środowiskach redukujących, utleniających, próżni i neutralnych, o temperaturze pracy ponad +1000°C,

- stop inconel 600 (alloy 600) o doskonałej odporności na korozję w podwyższonych temperaturach, niezalecany jednak w środowiskach redukujących ani o wysokiej zawartości siarki, o temperaturze pracy do +1100°C,

- stop alloy 800, o podobnej odporności na utlenianie w wysokich temperaturach i zakresie temperatur pracy, jak stop alloy 600,

- stop hastelloy B, o doskonałej odporności na wżery i korozję naprężeniową, może być stosowany w atmosferze obojętnej i środowisku utleniającym do +800°C,

- stop hastelloy C, charakteryzujący się doskonałą odpornością na korozję powodowaną przez chlorki żelaza i miedzi, zanieczyszczone kwasy mineralne, mokry chlor gazowy, i odpornością na utlenianie w temperaturze do +980°C,

- stop monel, który wyróżnia odporność na korozję spowodowaną przez wodę morską oraz korozję naprężeniową powodowaną przez chlorki, niezalecany do środowisk utleniających, o temperaturze pracy do około +500°C,

- nikiel, stosowany w atmosferach utleniających i bez siarki, o maksymalnej temperaturze roboczej +760°C,

- tantal, o dobrej odporności na korozję powodowaną przez większość chemikaliów, dużej przewodności cieplnej i temperaturze pracy do +2760°C.

W ramce przedstawiamy przykładowe zastosowania i materiały osłon termometrycznych, które są dla nich zalecane.

Przegląd zastosowań i materiałów osłon termometrycznych |

|

|

Obróbka cieplna w temperaturze:

|

Stal węglowa |

|

Produkcja ceramiki:

|

Ceramika, węglik krzemu |

|

Piece hutnicze |

Inconel 600, stal nierdzewna typu 416, węglik krzemu, stal węglowa |

|

Produkcja żywności:

|

Stal węglowa |

|

Produkcja cementu |

Inconel 600, stal nierdzewna typu 416 |

|

Produkcja papieru |

Stal nierdzewna typów 316 i 416 |

|

Nawęglanie:

|

Stal węglowa, stal nierdzewna typu 416 |

|

Kontakt z:

|

Stal węglowa |

|

Kontakt z:

|

Hastelloy, monel, stal nierdzewna typu 304 |

OSŁONA JEDNO- CZY WIELOCZĘŚCIOWA?

Pod względem konstrukcji osłony termometryczne dzieli się na jedno- i wieloczęściowe. Te drugie mają postać metalowej rury, do której jednego końca przyspawany jest kołnierz lub nagwintowana końcówka, a do drugiego - końcówka zamykająca. Wykonuje się je poza tym z rur z materiałów ceramicznych, które łączy się z metalowym przyłączem.

Pod względem konstrukcji osłony termometryczne dzieli się na jedno- i wieloczęściowe. Te drugie mają postać metalowej rury, do której jednego końca przyspawany jest kołnierz lub nagwintowana końcówka, a do drugiego - końcówka zamykająca. Wykonuje się je poza tym z rur z materiałów ceramicznych, które łączy się z metalowym przyłączem.

Pod wpływem temperatury metalowe osłony ulegają większym odkształceniom niż ceramiczne, co może spowodować zniszczenie czujnika albo utrudnić lub całkiem uniemożliwić jego wyjęcie. Przez większy niż w tulejach jednoczęściowych otwór wydłuża się czas odpowiedzi czujnika. Wieloczęściowe mają także mniejszą wytrzymałość ciśnieniową.

Z drugiej strony są wykonywane na stosunkowo duże głębokości zanurzenia. Korzysta się z nich głównie w pomiarach temperatury płynów, których przepływowi towarzyszy słabe oddziaływanie na obmywane obiekty. Najczęściej są używane jako izolacja termopar, lecz nie nadają się do użytku z sensorami RTD, gdyż nie zapewniają im wystarczającego podparcia.

Osłony drugiego typu wykonuje się przez wydrążenie pręta, zwykle o okrągłym albo sześciokątnym przekroju. Taka technika produkcji zwykle ogranicza możliwą do uzyskania głębokość zanurzenia. Poza tym tuleje jednoczęściowe charakteryzuje większa wytrzymałość ciśnieniowa i na przepływy o większym natężeniu niż wieloczęściowe.

KSZTAŁTY KOŃCÓWKI ROBOCZEJ

Ze względu na kształt końcówki roboczej tuleje zanurzeniowe dzieli się na te z: jednakową średnicą na całej długości, składające się z dwóch fragmentów o różnych przekrojach (większym i mniejszym) i o średnicy równomiernie malejącej.

W pierwszych powierzchnia kontaktowa z medium jest największa. Dlatego, w porównaniu do innych typów osłon o takiej samej średnicy podstawy końcówki roboczej, w tych prostych występuje największe tarcie płynu o tuleję. Ponadto z powodu dużej średnicy jej zakończenie wolniej się nagrzewa, przez co wydłuża się czas odpowiedzi czujnika.

Jeżeli chodzi o stopniowane osłony termometryczne, to z reguły ich ścianki są cieńsze. Poza tym taka konstrukcja zapewnia większą częstotliwość drgań własnych niż inne o takiej samej średnicy podstawy końcówki roboczej. Dzięki temu tuleje schodkowe są mniej podatne na uszkodzenia spowodowane wibracjami, co wyjaśniamy dalej.

Wyróżnia się dwa typy końcówek o równomiernie malejącej średnicy: jednolite, które zwężają się od nasady do czubka i niejednolite, w których część prosta przechodzi w stożkową. Generalnie ten rodzaj osłon stanowi rozwiązanie pośrednie. Wynika to stąd, że przepływającemu medium stawiają opór mniejszy niż tuleje proste, ale większy niż te zbudowane z dwóch członów. Z kolei na zmianę temperatury reagują szybciej niż te w kształcie walca, a wolniej od tych podzielonych na segmenty.

PRZYŁĄCZA

Na wstępie wymieniliśmy najpopularniejsze typy przyłączy procesowych osłon termometrycznych: gwintowe, do wspawania oraz kołnierzowe. Pierwsze są wkręcane w zbiornik albo rurociąg. Dzięki temu ich montaż i demontaż można wykonać beznarzędziowo, łatwo i szybko.

Z drugiej strony zapewniają wytrzymałość ciśnieniową najniższą spośród wszystkich typów. Ponadto korzystając z nich, trzeba się liczyć z możliwością wystąpienia wycieku. Przez to nie powinno się ich używać w pomiarach temperatur materiałów niebezpiecznych (toksycznych, wybuchowych, żrących). Mimo tych wad jest to najczęściej używany rodzaj przyłączy.

Z kolei drugie z wymienionych połączeń polega na przyspawaniu tulei do instalacji procesowej. Jej usunięcie jest trudne, ponieważ wymaga odcięcia przy użyciu specjalistycznych narzędzi.

Do zalet osłon spawanych zalicza się największą w porównaniu do innych wytrzymałość ciśnieniową oraz szczelność. Tuleje z przyłączem trzeciego rodzaju są przykręcane do przyspawanego kołnierza. Wśród zalet tego rozwiązania wymienia się m.in.: dużą wytrzymałość ciśnieniową oraz łatwą instalację i deinstalację.

PRZYCZYNY USZKODZEŃ OSŁON

Wśród najczęstszych przyczyn uszkodzeń osłon termometrycznych wymieniane są te czynniki, przed którymi chronią one element pomiarowy, a zwłaszcza: korozyjne i erozyjne oddziaływanie medium, nadmierne ciśnienie i nadmierna temperatura. Powodem ich zniszczenia bywają również wibracje wzbudzane przez przepływający płyn. Dalej wyjaśniamy istotę tego problemu.

Wśród najczęstszych przyczyn uszkodzeń osłon termometrycznych wymieniane są te czynniki, przed którymi chronią one element pomiarowy, a zwłaszcza: korozyjne i erozyjne oddziaływanie medium, nadmierne ciśnienie i nadmierna temperatura. Powodem ich zniszczenia bywają również wibracje wzbudzane przez przepływający płyn. Dalej wyjaśniamy istotę tego problemu.

Kiedy medium, płynąc kanałem, napotyka przeszkodę, w tym przypadku czujnik w osłonie, wokół niej wytwarzają się wiry, które naprzemiennie się od niej odrywają. Wywołują one różnice ciśnień, które oddziałując na tuleję, powodują jej naprężenia. Częstotliwość odrywania się wirów zależy od średnicy przeszkody, prędkości przepływu medium i jego liczby Reynoldsa. Tuleję natomiast charakteryzuje częstotliwość rezonansowa. Zależy ona od jej kształtu, długości i materiału.

Jeżeli częstotliwość odrywania się wirów ma wartość zbliżoną do częstotliwości rezonansowej osłony, jest ona wprawiana w drgania. Nasilenie wibracji w czasie rezonansu może spowodować uszkodzenie tulei, dlatego możliwości ich wystąpienia lepiej nie bagatelizować. Aby zapewnić odpowiedni margines bezpieczeństwa, najlepiej, gdy spełniony jest warunek fw ≤ 80% fr, gdzie fw to częstotliwości odrywania wirów, a fr częstotliwość rezonansowa.

Najłatwiej go dotrzymać w przypadku tulei, które składają się z fragmentów o różnym, malejącym przekroju, które jak pisaliśmy wcześniej, mają w porównaniu do innych o tej samej średnicy podstawy największą częstotliwość rezonansową.

OSŁONY TERMOMETRYCZNE W PRAKTYCE

Nie tylko cechy osłony wpływają na wiarygodność i szybkość pomiaru. Ważne jest także to, by prawidłowo z nich skorzystać. Najważniejsze kwestie w tym zakresie to wybór odpowiedniego miejsca montażu tulei z czujnikiem, głębokości jej wprowadzenia do rurociągu lub zbiornika i sposobu zamocowania w niej sensora.

Jeśli chodzi o to pierwsze, musi być reprezentatywne pod względem temperatury. Szczególnej uwagi wymagają instalacje, których częścią są urządzenia takie, jak przykładowo mieszalniki, wymienniki ciepła, schładzacze. Jeżeli czujnik umieści się za blisko nich, właściwości medium mogą nie zdążyć się ustabilizować, zanim do niego dotrą. Miejsce montażu powinno być również łatwo dostępne, dzięki czemu w przyszłości wymiana ani konserwacja punktu pomiarowego nie będą sprawiać problemów.

JAK GŁĘBOKO WPROWADZIĆ OSŁONĘ?

Nie ma uniwersalnej formuły pozwalającej określić optymalną głębokość zanurzenia osłony. Wyznaczając najlepszą dla danych warunków, warto opierać się na powszechnie przyjętych zaleceniach oraz uwzględniać specyfikę przepływu medium.

Generalnie głębokość zanurzenia powinna sięgać miejsca, gdzie przepływ ma charakter turbulentny, a temperatura - wartość reprezentatywną. Jeśli osłona zostanie umieszczona zbyt płytko, zmierzona wartość zostanie w stosunku do rzeczywistej zafałszowana przez wpływ bliskości ścian kanału (nagrzewający, jeżeli niedaleko znajduje się źródło silnego ciepła, albo chłodzący, w razie gdy temperatura na zewnątrz rurociągu jest niższa niż temperatura medium). Wolniejszy przepływ płynu przy ściankach sprawi z kolei, że czas odpowiedzi czujnika na zmianę temperatury będzie dłuższy.

GŁĘBOKOŚĆ ZANURZENIA I MONTAŻ W OSŁONIE

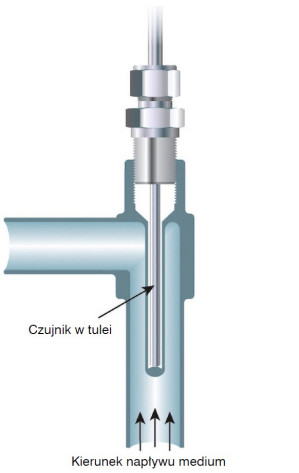

W związku z tym zasadniczo przyjmuje się, że w przypadku gazów głębokość zanurzenia powinna być równa dziesięciokrotności średnicy osłony, a dla cieczy jej pięciokrotności albo przynajmniej dwóm trzecim średnicy przekroju kanału dla gazów oraz jednej trzeciej dla cieczy. W przypadku rurociągów o małym przekroju spełnienie tych warunków bywa trudne. Wtedy warto rozważyć wprowadzenie tulei przez otwór na zakręcie kanału. Powinna ona zostać skierowana czubkiem w kierunku, z którego napływa medium (rys. 1).

Jeżeli chodzi o sposób zamontowania czujnika wewnątrz tulei, to ma on przede wszystkim wpływ na jego czas odpowiedzi. Zależy on szczególnie od odległości sensora od ścian i końcówki osłony oraz przewodności cieplnej materiału jej wypełnienia.

Czas odpowiedzi czujnika znacząco skróci przykładowo zalanie jego obudowy olejem silikonowym. By jeszcze szybciej reagował, można też: wybrać taki, w którym na zmianę wielkości mierzonej czuła będzie końcówka, która sięgać będzie najcieńszej, a zatem najszybciej nagrzewającej się części tulei termometrycznej i zapewni docisk, dzięki któremu element pomiarowy będzie miał kontakt z czubkiem osłony.

PODSUMOWANIE

W pewnych przypadkach nie ma konieczności bądź możliwości używania osłon termometrycznych. Rezygnuje się z nich na przykład, gdy płyn, w którym zanurzany jest czujnik, nie jest korozyjny, w jakikolwiek inny sposób szkodliwy ani nie wywiera na niego nadmiernego ciśnienia. Osłon nie stosuje się także, jeśli dopuszczalne jest zniszczenie sensora, a przez to przerwanie ciągłości pomiaru temperatury, bez szkody dla monitorowanego procesu, wyposażenia zakładu czy bezpieczeństwa personelu.

Poza tym nie są potrzebne, gdy wyciek płynu otworem, którym wprowadzono czujnik, nie jest szkodliwy dla procesu ani otoczenia. Bezpośrednie zanurzenie sensora może być również uzasadnione wymogiem skrócenia czasu reakcji czujnika na zmianę temperatury albo ograniczeniami przestrzennymi uniemożliwiającymi montaż osłony.

Przeważnie jednak tuleja zanurzeniowa jest niezbędna. Stosując się do wskazówek przedstawionych w artykule, z pewnością zwiększa się prawdopodobieństwo wybrania tej w danych warunkach najwłaściwszej i jej poprawnego zamontowania.

Monika Jaworowska