Obecnie żyjemy w czasach czwartej generacji przemysłowej, co przekłada się na niezwykle szybkie przekazywanie informacji, globalną komunikację, ułatwiony dostęp do pomocy technicznej oraz na decentralizację decyzyjności.

"Przekształcanie prostych produktów w bardziej inteligentne", to motto oraz cel marki ATLANTA GmbH.

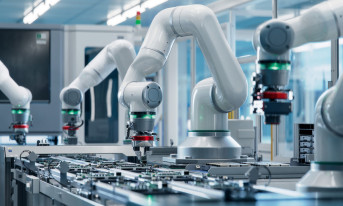

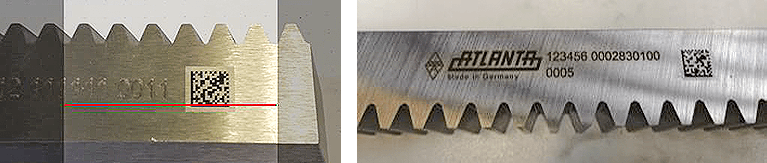

Aby dopasować się do obecnych trendów oraz wymogów użytkowników, a także by ułatwić kadrze technicznej pracę z własnymi produktami, firma ATLANTA GmbH zmienia sposób oznaczania swoich produktów i uruchamia jednocześnie intuicyjną, niezwykle pomocną aplikację „Atlanta4Customers” na smartfony lub tablety. Pozwala to na uproszczoną weryfikację produktu bez konieczności sięgania do specjalistycznych materiałów. Wprowadzona została również diagnostyka produktów marki ATLANTA w czasie rzeczywistym poprzez montaż czujników na częściach ruchomych.

Listwy zębate przechodzą specjalistyczne pomiary, dzięki którym otrzymamy bardzo dokładne informacje zapisywane w systemie. Skanując łatwy do zlokalizowania na listwie kod QR, mamy możliwość w prosty sposób uzyskać najistotniejsze parametry techniczne, bez konieczności wertowania dokumentacji technicznej urządzenia, a także sprawdzimy konkretny produkt, gdy zajdzie konieczność jego wymiany. Oszczędzamy w ten sposób dużo czasu , a dzięki temu również pieniędzy w przypadku nieoczekiwanego postoju maszyny.

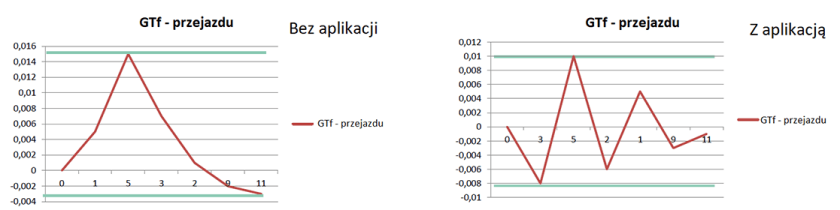

Kolejnym udogodnieniem, które oferuje nowa aplikacja, jest optymalne rozlokowanie listew zębatych na długich odcinkach przejazdu liniowego. Należy pamiętać, że pomimo produkcji seryjnej danego produktu, wykonanie każdego z nich może się minimalnie różnić. Są to czasem mikro-rożnice, ale częstokroć bardzo istotne w momencie, gdy chcemy osiągnąć najbardziej dokładny przesuw wykonany na listwach zębatych. Za pomocą funkcji „Mapping Tool” i zeskanowania kilku kodów QR na listwach zębatych, dzięki specjalnemu algorytmowi uzyskamy najmniejszy całkowity błąd podziałki (GTf) na całym mierzonym odcinku.

Optymalne rozmieszczenie listew zębatych

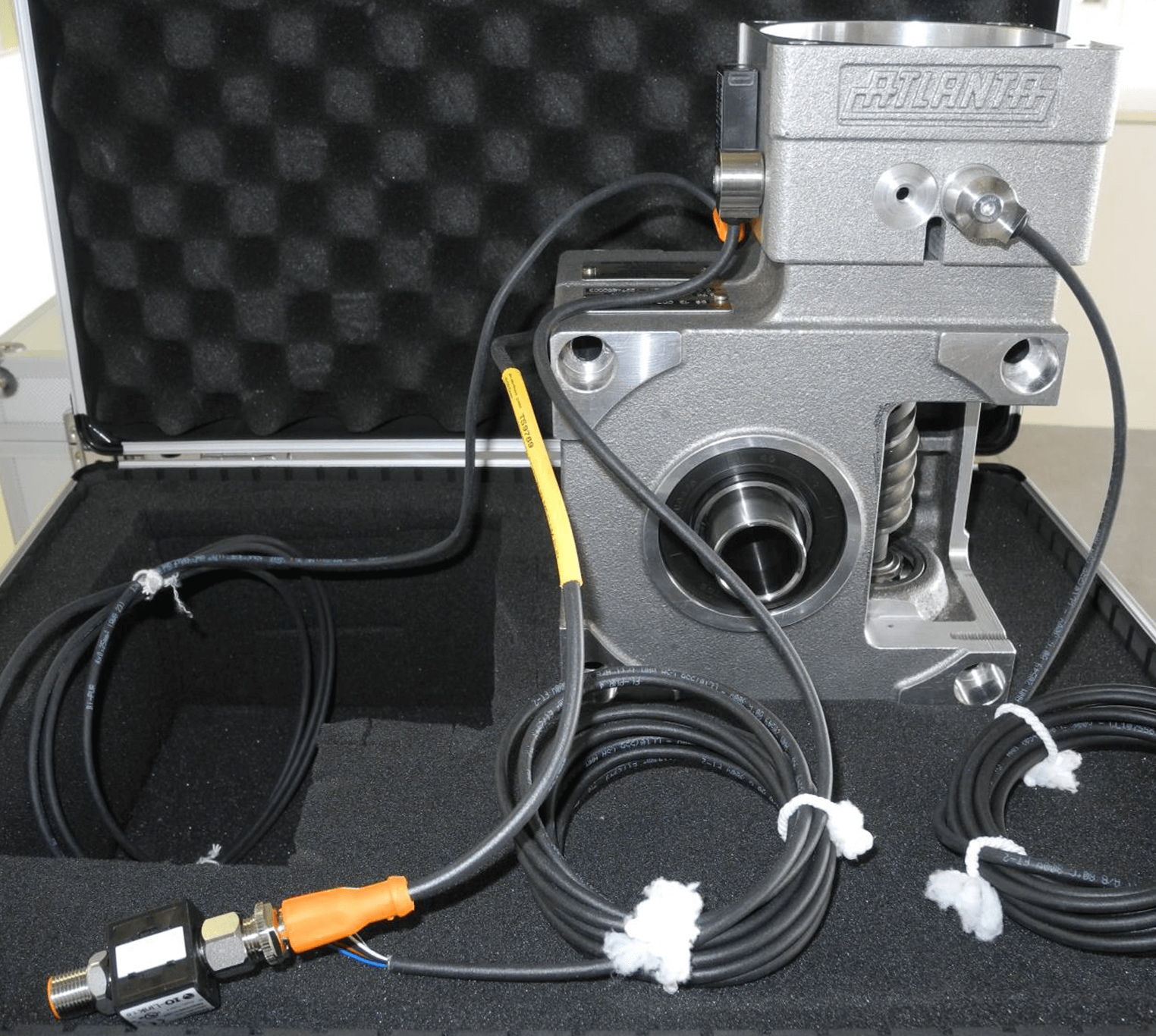

Diagnostyka elementów ruchomych na liniach produkcyjnych, gdzie każda godzina postoju generuje spore straty, jest bardzo istotna. „Nieraz spotykamy się z bardzo pilnymi zapytaniami od klientów, którzy potrzebują konkretnych produktów najlepiej na wczoraj” - mówią pracownicy działu handlowego firmy Pivexin Technology Sp. z o.o.. Dopóki jest zachowywana ciągłość pracy maszyny, nie ma żadnych komplikacji, jednak jeżeli dojdzie do uszkodzenia chociaż jednego, ale bardzo istotnego komponentu, zaczynają się problemy. Najlepszym sposobem zapobiegania tego typu sytuacjom jest odpowiednia prewencja.

Firma ATLANTA GmbH umożliwia diagnostykę komponentów ruchomych najbardziej narażonych na uszkodzenie. Dzięki zamocowanym w kołnierzu przekładni różnego rodzaju czujnikom, na bieżąco jesteśmy informowani o wynikach pomiaru owych czujników. W ten sposób jesteśmy w stanie odpowiednio szybko zareagować w momencie pojawienia się jakiejkolwiek usterki mogącej unieruchomić na długi czas przekładnię, a co za tym idzie może spowodować niepożądane przestoje produkcyjne.

Produkty ogólnodostępne stają się coraz częściej "inteligentne", więc dlaczego nie skorzystać z tego udogodnienia? Otrzymamy w ten sposób większą kontrolę nad przepływem produkcyjnym oraz w prosty sposób będzie można zoptymalizować oraz ulepszyć już istniejące maszyny i urządzenia.

Źródło: Pivexin