Od wielu lat inżynierowie firmy Grenzebach pracują nad udoskonaleniem procesu produkcji oraz przetwarzania szkła przeprowadzając różnego rodzaju symulacje. Dzięki oprogramowaniu Plant Simulation 3D firmy Siemens, preferowanego dostawcy rozwiązań z zakresu sterowania oraz techniki napędowej, oraz platformie Grenzebach Application Server są w stanie prowadzić ciągłe optymalizacje z wykorzystaniem bieżących danych produkcyjnych. Wieloletnie doświadczenie obydwu firm oraz podobne podejście do tematu digitalizacji pozwala im opracowywać nowe, innowacyjne rozwiązania.

INNOWACYJNE I WYDAJNE

W ramach nowego projektu, stworzono innowacyjną 3-osiową układarkę obrotową, która jest w stanie odbierać arkusze szkła od góry jak również od dołu w tempie 20 arkuszy na minutę, czyli o 30% szybciej niż dotychczas. Dzięki temu nowa układarka jest jedną z najbardziej wydajnych w swojej klasie.

Siemens bardzo mocno zaangażował się w projekt od samego początku, oferując wsparcie dla inżynierów firmy Grenzebach przy opracowaniu koncepcji oraz wyborze rozwiązań z zakresu sterowania i techniki napędowej. Ostatecznie wybór padł na Simotion D445 z zaawansowaną biblioteką Handling, modułowe napędy serwo Sinamics S120 oraz przekładnie Simotics S.

PIERWSZA GENERACJA CYFROWYCH BLIŹNIAKÓW

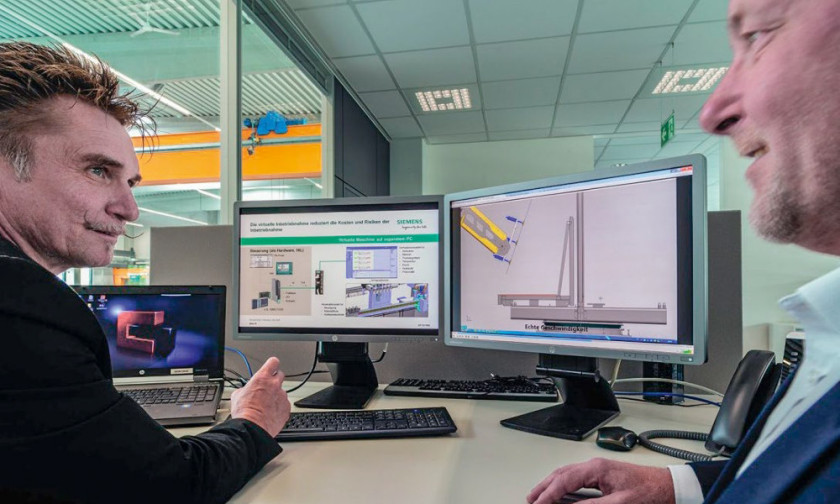

- Mając na uwadze potencjalne problemy z kinematyką, zdecydowaliśmy się na wykorzystanie koncepcji cyfrowego bliźniaka - mówi Roland Jenning, szef działu innowacji w firmie Grenzebach. Najpierw powstał wirtualny model układarki, który można było zoptymalizować na komputerze. Specjaliści Siemensa opracowali matematyczny model systemu sterowania Simotion. Następnie, za pomocą narzędzia projektowego NX Mechatronics Concept Designer (MCD) Siemensa, opracowano model cyfrowego bliźniaka, który bazował na trójwymiarowym projekcie przygotowanym przez inżynierów firmy Grenzebach.

Po wprowadzeniu projektu do MCD został on uzupełniony o dodatkowe właściwości, które pozwoliły na przeprowadzanie symulacji. Ponieważ program sterowania ruchem dla Simotion został wcześniej przygotowany, już na wczesnym etapie prac można było przystąpić do uruchomienia urządzenia w środowisku wirtualnym. Możliwość pracy nad różnymi etapami projektowania w tym samym czasie pozwoliło znacznie zaoszczędzić czas i było jedną z kluczowych zalet, jaką niesie ze sobą digitalizacja.

SKRÓCONY CZAS WPROWADZENIA NA RYNEK

Aby najlepiej odzwierciedlić sekwencję ruchów, zdecydowano się na rozwiązanie typu: hardware in the loop, co oznacza, że wykorzystano fizyczny sprzęt, który został podłączony do wirtualnego środowiska projektowego. System sterowania Simotion został podłączony do modelu MCD poprzez moduł wirtualizacji Simit. Następnie wprowadzono parametry dla poszczególnych czynności, czasów reakcji oraz czasów propagacji. Dzięki temu można było przeprowadzić symulacje interakcji pomiędzy wszystkimi urządzeniami podłączonymi do systemu sterowania Simotion przez sieć Profinet. Do przetestowania programu użyto narzędzia inżynierskiego Simotion Scout – MCD przedstawiał ruchy w formie graficznej, a Simit wskazywał błędy. W ten sposób udało się wykryć luki w sekwencjach i przeprowadzić ich optymalizację.

Cały proces odbył się bez konieczności tworzenia oraz modyfikacji jakichkolwiek fizycznych komponentów, a dzięki symulacjom przeprowadzonym w środowisku wirtualnym program sterowania praktycznie nie zawierał błędów. To wszystko przełożyło się na skrócenie czasu wprowadzenia nowego produktu na rynek.

- Ten projekt to najlepszy dowód na to, że cyfrowy bliźniak realnie przyczynia się do redukcji kosztów, skraca czas projektowania oraz pozwala zmniejszyć ryzyko - mówi Jenning. A to dopiero początek jeżeli chodzi o możliwości cyfrowego bliźniaka, którego można również wykorzystać do sprawdzenia nowych rozwiązań dla kolejnych wersji urządzenia bez zakłócania bieżącej produkcji.

Siemens

www.siemens.pl