Cyfryzacja przemysłu była, jak dotychczas, związana głównie z pozyskiwaniem danych z maszyn oraz ich przetwarzaniem i analizą - np. w systemach MES. Służyło to zwiększaniu efektywności operacyjnej, a więc m.in. poprawie produktywności oraz jakości. Integracja obszarów IT i OT pozwoliła też na lepsze zarządzanie produkcją i obniżanie jej kosztów.

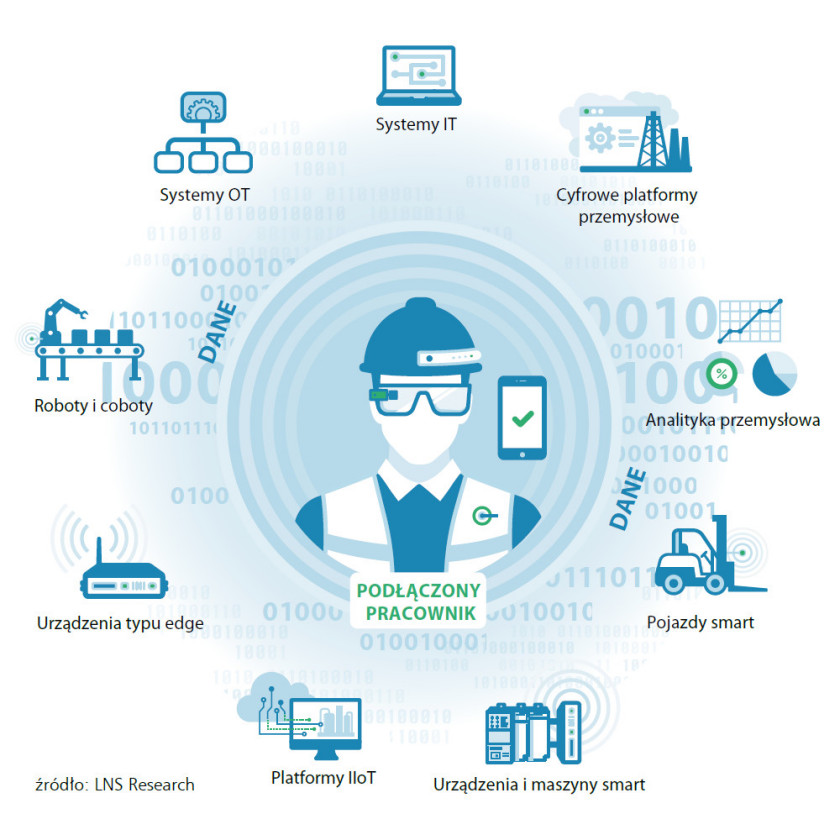

Na powyższym rozwój się nie zatrzymał, a cyfryzacja coraz szerzej obejmuje samych pracowników. Korzystając z odpowiednich "interfejsów", zyskują oni lepszy dostęp do danych i wgląd w działanie zakładu. Etapem początkowym było tu wykorzystanie tabletów oraz smartfonów jako przenośnych HMI, które zapewniły mobilny dostęp do informacji produkcyjnych oraz tych związanych z pracą maszyn. Dają one też możliwość wstępnej analizy stanu infrastruktury technicznej, a pracownicy, skanując kody QR, uzyskują dostęp do instrukcji, historii serwisowej, mogą też zdalnie zgłaszać służbom UR nieprawidłowości.

Urządzeń przenośnych jest coraz więcej. Smart glasses, detektory noszone, smartwatche, okulary VR, elektronika naskórna - to tylko niektóre z nich. W przemyśle mogą być używane do monitorowania w czasie rzeczywistym warunków pracy, instruowania pracowników oraz zapewniania im informacji kontekstowych. Zmieniają również część procesów, czego doskonałym przykładem są szkolenia z wykorzystaniem technologii wirtualnej i rozszerzonej rzeczywistości. Digitalizacji podlegają również procesy zapewniania jakości, inspekcji, a nawet utrzymania porządku stanowisk pracy (cyfrowe 5S).

Zdaniem autorów raportu "Connecting People and Systems to Transform Frontline Operations" kluczowymi źródłami informacji są dane dotyczące bieżącej produkcji, efektywności i jakości, a także analityka maszyn oraz cyfrowe instrukcje pracy. Następne w kolejności wykorzystania są dane szkoleniowe, związane z audytami i bezpieczeństwem. Ich źródłami są zarówno systemy MES i SCADA, jak też bezpośrednio maszyny oraz różne urządzenia IoT - np. krawędziowe. Tutaj również czeka nas kolejny etap rozwoju, którym prawdopodobnie będzie wdrożenie zaawansowanej analityki wspieranej algorytmami sztucznej inteligencji. Sądzę, że zmieni to procesy zarządzania, zapewniając menedżerom jeszcze lepsze możliwości reagowania na wydarzenia zachodzące w dynamicznych środowiskach produkcyjnych.

Kierunek został wytyczony, zaś katalizatorem zmian jest dostępność danych i możliwości oprogramowania. To one zapewniają użyteczność urządzeń przenośnych - to, że operator dostaje jedynie kluczowe dla niego informacje na miniaturowym ekranie swojego smartwatcha. I nie jest to już tylko komunikacja człowiek-maszyna, ale de facto włączanie pracowników w cyfrowy system produkcyjny. Jest to zmiana na poziomie strategicznym i warto do niej podejść w sposób zaplanowany, bowiem może znacząco usprawnić funkcjonowanie całej organizacji. Warunkiem jest zapewnienie cyberbezpieczeństwa, ale ten problem znamy już z samego Industry 4.0.

Dzisiaj na rynek pracy wchodzi pokolenie Z, czyli osób określanych jako digital natives. Dla nich smartfon w kieszeni czy słuchawka w uchu to absolutnie normalny stan, natomiast czymś anachronicznym są papierowe instrukcje produkcyjne. Stąd też inwestycje w cyfryzację to również możliwość wyróżnienia się na rynku pracy i przyciągnięcia do organizacji nowej kadry. W kontekście problemów z pozyskiwaniem pracowników i rosnącym wiekiem osób zatrudnionych w przemyśle, cel ten sam w sobie zachęca do inwestycji w urządzenia wearables.

Zmiany zachodzą również w Polsce - sam coraz częściej widuję w lokalnych zakładach urządzenia przenośne. O ile dawniej były to głównie tablety i smartfony, o tyle obecnie pojawiają się okulary VR/AR czy smartwatche. Ich wdrażanie jest elementem projektów z obszaru transformacji cyfrowej.

Zbigniew Piątek