Jak ludzie rozróżniają kolory?

Rozpoznawanie kolorów to proces, w którym mózg reaguje na bodźce docierające do niego z fotoreceptorów w oczach. Wyróżnia się dwa typy światłoczułych receptorów, dzięki którym widzimy: czopki, które są aktywne przy wysokim i średnim natężeniu światła (w dzień) oraz aktywne w warunkach słabego oświetlenia, na przykład w nocy, pręciki. Drugie umożliwiają widzenie czarno-białe, z kolei dzięki pierwszym jesteśmy w stanie rozróżniać kolory. Są trzy rodzaje czopków, z których każdy charakteryzuje maksymalna czułość na światło w innym przedziale długości fal: krótkich (420 do 440 nm), średnich (530 do 540 nm) i długich (560 do 580 nm). Te zakresy odpowiadają kolorom: niebieskiemu, zielonemu oraz czerwonemu. Stopień pobudzenia czopków każdego typu pozwala na rozróżnienie barw, które stanowią rezultat zmieszania tych trzech kolorów podstawowych.

Ocena subiektywna a pomiar obiektywny

Postrzeganie barw jest subiektywne. To, jaki dokładnie kolor oraz jego odcień widzi dana osoba, zależy od jej wrodzonych cech fizycznych: czułości światłoczułych receptorów na światło o poszczególnych długościach fal i możliwości mózgu w zakresie przetwarzania wytwarzanych przez fotoreceptory impulsów. Oznacza to w praktyce, że barwa danego obiektu, w jednakowych warunkach oświetlenia, może zostać różnie określona przez różne osoby. Tym bardziej gdy oświetlenie może się zmieniać, podobnie jak inne warunki w otoczeniu, które wpływają na postrzeganie kolorów, nie można się na takiej ocenie oprzeć. Warto także dodać, że w razie bazowania na ludzkim opisie barwy trzeba się liczyć z brakiem takiego dla każdego z całej rozróżnialnej przez nas palety nawet ponad 10 mln kolorów. Dlatego w kontroli jakości na liniach produkcyjnych wykorzystywane są specjalne przyrządy do pomiaru kolorów. Zapewniają one zestandaryzowane i powtarzalne wyniki, nieograniczone ludzką percepcją ani zasobami słownictwa.

Kolorymetry vs spektrofotometry

Dwa najpopularniejsze typy przyrządów do pomiaru kolorów to: kolorymetry i spektrofotometry. Ich specyfika wynikająca z różnicy w działaniu przesądza o ich zastosowaniu. Jej zrozumienie z kolei pomaga w wyborze najlepszego narzędzia do danej aplikacji.

Kolorymetry to przyrządy, których zasada działania odwzorowuje opisany wyżej sposób, w jaki ludzie dzięki trzem typom czopków rozróżniają kolory, czyli przez pomiar intensywności barw podstawowych. Dlatego wyposażone są w trzy czujniki, które reagują na światło o określanej długości fali oraz mierzą jego natężenie dla każdej składowej. Na precyzję i inne parametry pomiaru za pomocą kolorymetru mają wpływ najważniejsze komponenty tego przyrządu.

Są to: układ optyczny, od którego zależy kąt widzenia kolorymetru, detektory, zazwyczaj fotodiody, które mierzą natężenie promieniowania docierającego do nich po przejściu przez filtry optyczne, po jednym dla każdej ze składowych RGB. Każdy z tych elementów ma swoją własną odpowiedź widmową. Dokładność pomiaru barwy zależy od tego jak bardzo ich wypadkowa jest zbliżona do czułości widmowej ludzkiego oka.

Jeżeli natomiast chodzi o drugi typ przyrządów do pomiaru koloru, to mierzą go one na podstawie stopnia absorpcji lub odbicia poszczególnych składowych przez próbkę oświetloną rozszczepioną przez układ optyczny (pryzmat, siatkę dyfrakcyjną) wiązką światła. Dlatego spektrofotometry to urządzenia pod względem konstrukcji bardziej zaawansowane w porównaniu z kolorymetrami. Równocześnie charakteryzuje je duża precyzja pomiaru (większa, niż ludzkiego oka) i większy w porównaniu do kolorymetrów zakres zastosowań. Są jednak droższe. Kolorymetry z kolei, dzięki prostszej budowie, charakteryzuje większa odporność na warunki pracy, sprawdzają się jednak głównie w podstawowych zadaniach z zakresu kontroli jakości. Przykładową ich aplikacją jest pomiar różnicy kolorów płaskich powierzchni.

Jakie są typy spektrofotometrów?

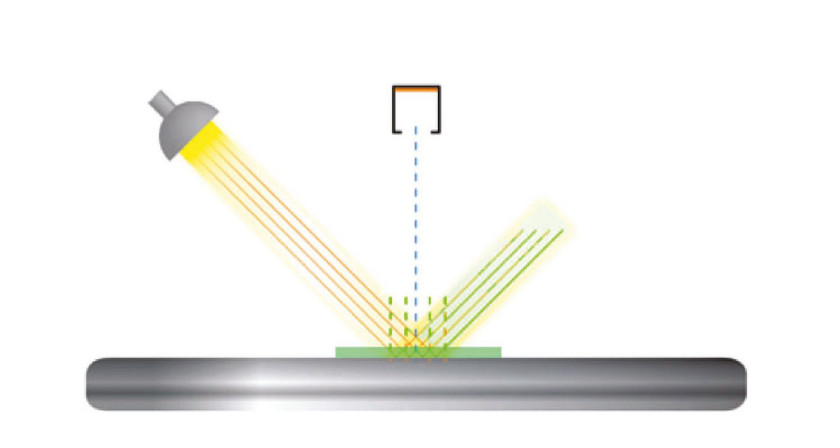

Wyróżnia się dwa główne typy spektrofotometrów. Wybór najodpowiedniejszego w danej aplikacji determinuje specyfika powierzchni, której kolor ten przyrząd będzie mierzył. Najpopularniejsze są modele, w których pomiar wykonywany jest pod kątem. To odwzorowuje sposób, w jaki widzi oko, dzięki czemu odczyty ze spektrofotometrów kierunkowych odzwierciedlają ludzką percepcję barw. Przykładowo, tak jak ludzie, spektrofotometry tego typu kolor powierzchni matowej zmierzą jako jaśniejszy w porównaniu z pomalowaną tą samą farbą powierzchnią odblaskową. Kierunkowe przyrządy do mierzenia koloru są dostępne w dwóch konfiguracjach: 45°/0° albo 0°/45°. W pierwszej powierzchnia próbki jest oświetlona pod kątem 45°, zaś detektor jest ustawiony pod kątem 0° (bez odchylenia) i umieszczony prostopadle do powierzchni badanej próbki.

W drugiej wersji z kolei jest odwrotnie, czyli próbka oświetlana jest pod kątem 0°, a detektor jest ustawiony pod kątem 45°. Spektrofotometry kierunkowe są popularne szczególnie w pomiarach kolorów powierzchni płaskich, gładkich, matowych. Są często wykorzystywane w przemyśle drukarskim, kalibracji ekranów, branży opakowaniowej.

Co wyróżnia spektrofotometry sferyczne?

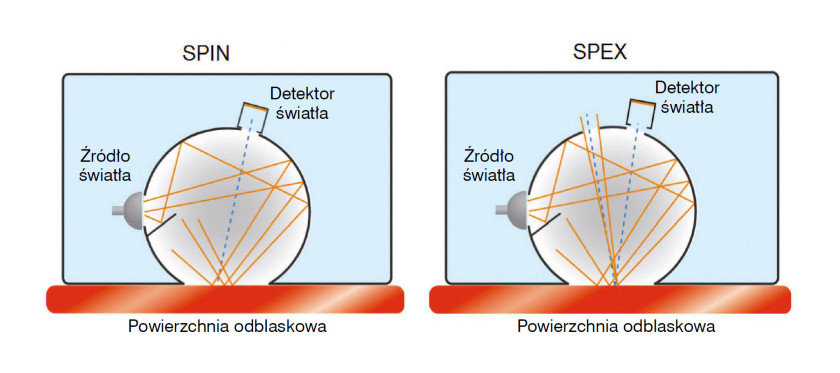

Rysunek 1 przedstawia wzajemnie położenie względem siebie źródła światła, próbki i detektora w spektrofotometrze kierunkowym. Natomiast na rysunku 2 przedstawiono ich rozmieszczenie w drugim typie tych przyrządów – spektrofotometrach sferycznych o geometrii d/8. Ich wewnętrzna, kulista powierzchnia jest pokryta białym materiałem, a światło nie pada bezpośrednio na próbkę, tylko na przegrodę. Dzięki niej mierzona powierzchnia jest oświetlona światłem rozproszonym dyfuzyjnie.

Z kolei detektor jest odchylony od pionu o kąt 8°. Stąd wynika symbol d/8 – d jak dyfuzyjnie i kąt obserwacji 8°. Oprócz wziernika, w którym zamontowany jest detektor, spektrofotometry sferyczne mają również drugi. W zależności od tego, czy jest otwarty (bądź w ogóle obecny), czy zamknięty, pomiar koloru można przeprowadzić na dwa sposoby, w konfiguracji spin (specular included) lub spex (specular excluded). W pierwszym przypadku dodatkowy wziernik jest zamknięty, natomiast w drugim – otwarty. Tutaj należy wyjaśnić, że wlot, który odróżnia technikę spin od spex, jest tzw. pułapką połysku, która pochłania padające na nią światło z tego źródła.

SPEX a SPIN

Pomiar w konfiguracji spex odwzorowuje sposób, w jaki oko postrzega kolor, dzięki czemu cechy powierzchni, przede wszystkim stopień jej odblaskowości, wpływają na odczyt jej barwy. Zatem, podobnie, jak w spektrofotometrach kierunkowych 45°/0° i 0°/45°, błyszcząca powierzchnia jest mierzona jako ciemniejsza niż matowa w tym samym kolorze, czyli w sposób odwzorowujący postrzeganie kolorów przez ludzi. Wynika to stąd, że kiedy pułapka połysku jest otwarta, ten, zamiast odbijać się z powrotem od próbki, jest pochłaniany. W efekcie mierzony kolor jest ciemniejszy – jeśli na przykład powierzchnia próbki byłaby idealnie odblaskowa (ze 100% połysku), odczyt ze spektrofotometru wskazywałby, że jest czarna, bez względu na to, jaki rzeczywiście miałaby kolor.

Natomiast w przypadku pomiarów w konfiguracji spin wyznaczana jest barwa powierzchni, niezależnie od tego, jakie ma wykończenie. Dzięki temu bowiem, że mierzone jest całkowite światło odbite od próbki połysk nie zafałszowuje koloru.

O tym, który z tych sposobów wybrać, decyduje specyfika zastosowania. Generalnie, jeżeli celem jest kontrola rzeczywistego koloru bez względu na rodzaj powierzchni, na przykład podczas prób dobrania barwników przy opracowywaniu receptury farby, lepiej korzystać ze spektrofotometrów w konfiguracji spin. Jeżeli jednak ważny jest efekt dopasowania kolorów, na przykład różnych części przedmiotu (mebla, wyposażenia wnętrza auta), zalecana jest metoda, w której barwa jest mierzona w sposób, w jaki widzi ją ludzkie oko.

Off-line czy in-line?

Organizując stanowisko pomiaru kolorów, trzeba rozważyć szereg kwestii. Podstawową jest decyzja o tym, czy mają być przeprowadzane off-line czy in-line. O ile pierwsze podejście w pewnych sytuacjach jest wystarczające, o tyle w produkcji na masową skalę ma liczne ograniczenia

Przede wszystkim pomiar off-line wymaga przeprowadzenia wielu czasochłonnych czynności: najpierw trzeba pobrać próbkę, następnie dostarczyć ją do laboratorium, gdzie próbka może, w zależności od specyfiki materiału, wymagać przygotowania do wykonania pomiaru, po którym wyniki badania trzeba przekazać z powrotem na linię produkcyjną. Wtedy tam, na ich podstawie, można wprowadzić niezbędne poprawki, w razie gdy wyniki wskazują na niezgodność zmierzonego koloru z tym zadanym. Poza tym, że opisana procedura jest pracochłonna, w tym podejściu czas pomiędzy pobraniem próbki a otrzymaniem wyników z laboratorium może wynieść nawet kilka godzin. Nim więc niedociągnięcia zostaną skorygowane, wyprodukowanych może zostać wiele wybrakowanych serii produktów. Oprócz tego nastawy może być trudno odpowiednio zmienić – ponieważ pomiary w podejściu off-line są wykonywane tylko dla ograniczonej liczby próbek, rozbieżności koloru w trakcie, przed i po ich pobraniu są zatem nieznane.

Systemy kontroli kolorów in-line mierzą je z kolei w obrębie linii produkcyjnych i natychmiastowo alarmują, operatorów lub nadrzędny system sterowania, jeżeli tylko ich odcień zaczyna odbiegać od tego zadanego. Dzięki temu można szybko zareagować, korygując nastawy sprzętu. Monitorując kolor w czasie rzeczywistym, unika się więc sytuacji, w których duże ilości barwnika, jak i duża liczba produktów zostaną zmarnowane.

Pomiary w warunkach nietypowych

Wychodząc naprzeciw potrzebom, dostawcy przyrządów do pomiarów kolorów mają w ofercie zarówno te do użytku laboratoryjnego, w wersjach stacjonarnych i przenośnych, jak też kolorymetry oraz spektrofotometry do pomiarów in-line. Projektowane są także systemy pomiarowe o specjalnym przeznaczeniu. Przykładem są te opracowane na potrzeby linii wytłaczania tworzyw sztucznych. W przypadku tego procesu wiele czynników wpływa na ostateczny kolor wyrobu. Są to głównie: temperatura, ciśnienie i szybkość wytłaczania oraz specyfika surowca, która zależy od proporcji składu danej partii. Aby zatem jak najskuteczniej zareagować na pojawienie się różnic kolorystycznych, najlepiej jest mierzyć barwę roztopionego tworzywa.

W przykładowym wykonaniu w tym celu sondę w postaci gwintowanej tulei z układem optycznym i światłowodami umieszcza się bezpośrednio w wytłaczarce, wkręcając ją na jej wylocie. Dzięki temu soczewka na końcu sondy zostaje umieszczona bezpośrednio w strumieniu stopionego materiału. Siła ścinająca przepływu tworzywa zapewnia jej samoczyszczenie się. Okienko obserwacyjne jest wykonane z materiałów, jak szafir, wytrzymałych na trudne warunki, głównie wysokie temperatury, procesu wytłaczania. Stopione tworzywo sztuczne jest oświetlane przez wziernik przez umieszczone na obwodzie sondy światłowody połączone ze źródłem światła. Promieniowanie odbite od strumieniu stopionego materiału jest dalej przekazywane centralnym światłowodem do spektrofotometru. Częstość pomiarów można dowolnie regulować. W przypadku ciągłego procesu wytłaczania typowy odstęp między odczytami wynosi kilka do kilkudziesięciu sekund.

Parametry i funkcje czujników koloru

Poza przypadkami, które wymagają specjalnych rozwiązań, przeważnie pierwszą decyzją jest wybór między kolorymetrem a spektrofotometrem, a potem pomiędzy ich podtypami. Często ten sam rodzaj materiału, różniący się jednak sposobem wykończenia powierzchni, może wymagać użycia innego typu przyrządu. Przykład to metale. Gładkie powinno się mierzyć za pomocą spektrofotometrów sferycznych w konfiguracji spin. Inaczej jest w przypadku metali szczotkowanych, które mają chropowatą powierzchnię. Dzięki nierównomiernościom w większym stopniu rozpraszają one światło, przy jednocześnie mniejszym połysku niż w przypadku gołych metali. W związku z tym w pomiarze barwy powierzchni metali szczotkowanych można użyć przyrządu kierunkowego 45°/0° albo 0°/45°.

Następnie bierze się pod uwagę parametry konkretnego przyrządu pomiarowego. Najważniejsze to: źródło światła, typ czujnika, rodzaj powierzchni mierzonej, pole pomiarowe, podawane dla różnych odległości pomiarowych w przypadku przyrządów do pomiarów in-line, zakres pomiarowy, powtarzalność, dokładność i czas pomiaru, przestrzeń kolorów, w jakiej wyrażane są odczyty (przykładowe to: L*a*b, L*c*h, XYZ, Yxy, RGB), pojemność pamięci dla wzorców oraz próbek, zakres spektralny oraz rozdzielczość widmowa. Ponadto warto zwrócić uwagę na wszelkie dostępne funkcje i wyposażenie dodatkowe tych przyrządów.

Przykłady to: kamera podglądu próbki, która ułatwia pozycjonowanie przesłony pomiarowej na badanym obiekcie, czytnik kart wzorników, funkcja automatycznej kompensacji połysku, przystawki pomiarowe do nietypowych obiektów inspekcji (na przykład past, granulatów, materiałów sypkich, cieczy), płytki (czarne, białe) do kalibracji wbudowane w układzie optycznym, które pozwalają na kalibrację przed każdym pomiarem, możliwość pomiarów fluorescencji dzięki oświetleniu UV, jednoczesny pomiar zmętnienia. W komplecie dostępne jest też zwykle oprogramowanie do obsługi przyrządu.

Pomiary koloru w praktyce

Aby jak najefektywniej wykorzystać możliwości pomiarowe przyrządów do pomiaru koloru, uzyskując wiarygodne i powtarzalne wyniki, w laboratorium, jak i in-line, trzeba przestrzegać dobrych praktyk w zakresie przygotowania próbek oraz przebiegu pomiaru, jak i standaryzacji tych procedur. Zalecenia można podzielić na te ogólne oraz mające zastosowanie w przypadku określonych grup materiałów.

Jeśli chodzi o pierwsze, to w każdym pomiarze: grubość, rozmiar i ilość materiału powinny być jednakowe, należy używać tych samych przezroczystych akcesoriów, w których umieszcza się ciecze, granulki, proszki i inne sypkie próbki, a w przypadku próbek, które wyprodukowano w wysokiej temperaturze, trzeba poczekać, aż ostygną do temperatury pokojowej, aby zminimalizować dryf kolorów. Ponadto próbki należy sprawdzić pod kątem plam z tłuszczu, brudu lub innych pozostałości, które mogą wpłynąć na dokładność pomiaru, a w przypadku materiałów, które są składane, próbka powinna być na tyle duża, by po złożeniu zakryła okno pomiarowe przyrządu i musi mieć taką samą liczbę warstw.

Przykładowe wytyczne dla pomiarów koloru tkanin to z kolei: konieczność uśrednienia czterech pomiarów dokonywanych po obrocie próbki o 90° w przypadku materiałów o splocie skośnym, jak dżins, wymóg składania przezroczystych tkanin (przeważnie wystarczą dwie–cztery warstwy), żeby zapobiec zafałszowaniu wyników przez światło, które odbije się od podkładu próbki albo użycia standardowego tła, na przykład białej płytki oraz nienadmierne rozciąganie tkanin, których włókna układają się w tym samym kierunku, by podkład nie prześwitywał przez przerwy między nimi.

Monika Jaworowska