Takimi są maty bezpieczeństwa, sygnalizujące obecność człowieka w strefie niebezpiecznej, na przykład w bezpośrednim otoczeniu stanowisk zautomatyzowanych z robotami przemysłowymi, prasami, taśmociągami, podnośnikami, elementami szybko obracającymi się. Pojawienie się tam osoby jest wykrywane dzięki czułości powierzchni roboczej maty na spowodowany wejściem na nią lokalny nacisk. Ponieważ jest ona podłączona do elementu systemu nadrzędnego, na przykład przekaźnika bezpieczeństwa, aktywuje to zabezpieczenie i stanowiąca zagrożenie maszyna zostaje unieruchomiona przez zatrzymanie albo wyłączenie. Dzięki temu ktokolwiek znalazł się w strefie niebezpiecznej, bez względu na to, czy pojawił się tam celowo, czy przypadkiem, ma zapewnioną automatyczną ochronę.

Co wykrywa nacisk?

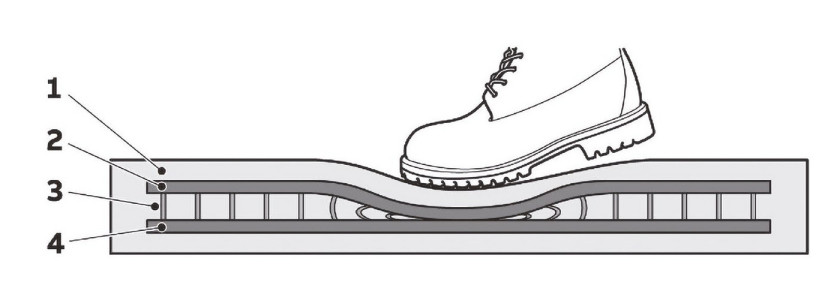

Maty bezpieczeństwa mają konstrukcję warstwową (rys. 1). Z zewnątrz przed wpływem otoczenia są zabezpieczane przez zalanie tworzywem sztucznym, na przykład poliuretanem. Ich wierzchnia warstwa jest dodatkowo pokryta materiałem o właściwościach antypoślizgowych. Wewnętrzną warstwę stanowi czuły na nacisk element pomiarowy. Składa się on typowo z dwóch przewodzących arkuszy, które są od siebie oddzielone rozmieszczonymi w odstępach nieprzewodzącymi i ściśliwymi separatorami. Pod wpływem ucisku te ostatnie ulegają spłaszczeniu, a wówczas przewodzące płyty stykają się. Zamyka to obwód i w efekcie zmienia się sygnał wyjściowy maty.

1) Tworzywo sztuczne ochronne, 2) 4) Płyta przewodząca, 3) Ściśliwe separatory izolujące

Parametry mat bezpieczeństwa

Najważniejsze parametry użytkowe mat bezpieczeństwa, które standardowo można znaleźć w ich kartach katalogowych, to: siła aktywacji, określająca nacisk, który mata jest w stanie wykryć przy określonej średnicy obiektu, na przykład 150 N przy nacisku okrągłym elementem o średnicy 80 mm, czas zadziałania, przeważnie około kilkudziesięciu milisekund, dopuszczalne maksymalne obciążenie, typowo rzędu kilku tysięcy niutonów, grubość nieaktywnej krawędzi maty (zwykle około centymetra). Oprócz tego trzeba zwrócić uwagę na szczegóły wykonania – w tym zakresie producenci oferują różne możliwości. Przykładowo dostępne są maty na wymiar, maty, w których stosownie do potrzeb można wydzielić kilka stref kontrolowanych niezależnie albo aktywujących zabezpieczenie tylko łącznie, czyli przy jednoczesnym nacisku oraz maty modułowe. Te ostatnie stanowią segmenty o różnych wymiarach, które można ze sobą łączyć, jeżeli wokół niebezpiecznej maszyny stworzyć trzeba strefę ochronną o nietypowym kształcie.

Jak duża mata naciskowa jest potrzebna?

Mata bezpieczeństwa powinna mieć rozmiary, które nie pozwolą na dostęp do niebezpiecznego urządzenia przed jego zatrzymaniem. By dobrać jej właściwe wymiary, trzeba w związku z tym skorzystać ze wzoru uwzględniającego wszystkie czynniki, od których zależy spełnienie tego warunku. Taka formuła została podana w normie ISO 13855 regulującej bezpieczeństwo maszyn, a konkretnie kwestię umiejscowienia wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka. Jest to następująca zależność:

S = K × (T1 +T2) + (1200 – 0,4 H)

Pozwala ona obliczyć minimalną bezpieczną odległość S (w milimetrach), mierzoną od strefy zagrożenia do punktu detekcji, linii detekcji lub pola ochronnego. K w tym wzorze to stała zależna od prędkości zbliżania ciała albo części ciała człowieka – przyjmuje się, że wynosi 1600 mm/s. H to natomiast odległość nad płaszczyzną odniesienia, na przykład podłogą. W przypadku mat bezpieczeństwa ten składnik równania wynosi z reguły 0 mm. T1 to z kolei maksymalny czas załączenia zabezpieczenia od momentu aktywowania w tym przypadku maty bezpieczeństwa do przełączenia sygnału wyjściowego przykładowo przekaźnika bezpieczeństwa w stan wyłączenia. T2 to zaś czas zadziałania maszyny – jest to czas wymagany do jej zatrzymania albo usunięcia zagrożenia po przekazaniu jej sygnału wyjściowego przekaźnika bezpieczeństwa. W obliczeniach dla mat bezpieczeństwa można zatem skorzystać z uproszczonej formuły w postaci:

S = 1600 mm/s × (T1 + T2) + 1200 mm

Przykładowe materiały mat

|

Wskazówki montażowe

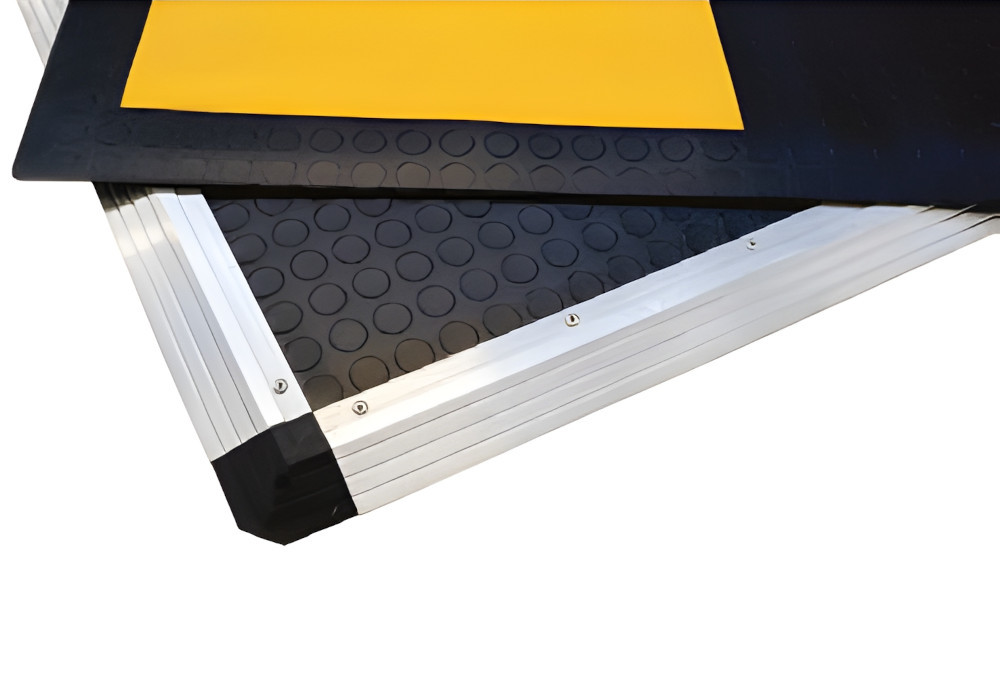

Wybierając matę naciskową, trzeba również zwrócić uwagę na to, jak chronione są jej krawędzie. Zazwyczaj w tym celu wykorzystywane są specjalne profile. Pozwalają one przymocować matę do podłogi, równocześnie nie dopuszczając do przedostawania się pod nią zanieczyszczeń, które z czasem mogłyby ją uszkodzić. Chronią także kable, które łączą moduły maty. Typowo profile mają kształt pochylni. To ułatwia wjeżdżanie na matę wózkami oraz zapobiega potykaniu się o nie pracowników.

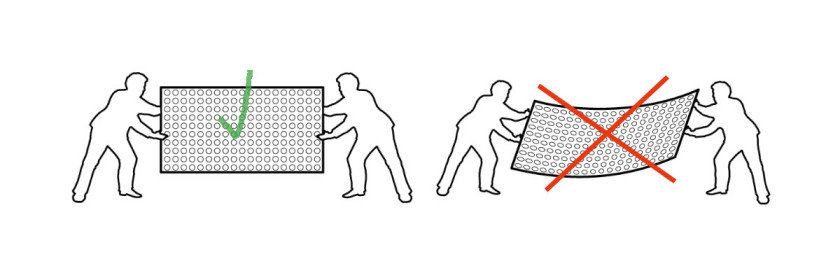

By mata działała prawidłowo, trzeba ją poprawnie zamontować. W tym zakresie obowiązują konkretne wytyczne. Przede wszystkim powierzchnia montażu musi być równa, gładka (w przypadku zbyt chropowatego podłoża można pod matę podłożyć płytę metalową), czysta oraz sucha. Mata nie może być składana ani zginana. Uwaga na jej prawidłowe trzymanie podczas przenoszenia – dozwolone jest to jedynie w pozycji pionowej, nigdy poziomej, w której mogłaby się pod własnym ciężarem ugiąć (rys. 2). Maty nie wolno zwijać, skręcać ani w inny sposób modyfikować, na przykład przez przycinanie w celu skrócenia. Nie wolno jej również przyklejać spodem do podłoża.

Jeśli łączymy kilka mat naciskowych, tworząc jeden obszar chroniony, powinno się je układać obok siebie na styk. W ten sposób nie dopuszcza się do pozostawienia w strefie niebezpiecznej obszarów bez ochrony, pozwalających na obejście zabezpieczenia. Maty trzeba też ze sobą połączyć elektrycznie, zabezpieczając kable przed uszkodzeniem.

Żeby zapobiec przesuwaniu się maty, mocuje się jej profile ze wszystkich stron do podłoża. Zapewnia to stałość strefy chronionej, zapobiega wypadkom i chroni matę przed uszkodzeniem.

Maty naciskowe czy ochrona optyczna?

Maty naciskowe to rozwiązanie o długiej historii z początkiem w latach 50. zeszłego wieku. Przez długi czas były one rozwiązaniem preferowanym, aż w latach 90. zeszłego stulecia wprowadzono skanery laserowe. Początkowo na korzyść mat przemawiał koszt. Kiedy jednak cena skanerów zaczęła spadać, okazało się, że jeżeli uwzględni się całkowity koszt mat, które trzeba co jakiś czas wymieniać, ponieważ się zużywają, rozwiązanie naciskowe przestało być tak cenowo atrakcyjne. Skanery laserowe, jak i inne popularne optyczne urządzenia ochronne, kurtyny świetlne, tymczasem nie zużywają się, bo działają bezdotykowo. Z drugiej strony bariery optyczne mogą zostać zakłócone przez wibracje albo unoszące się w powietrzu elementy, na przykład wióry lub kawałki drewna w tartakach. Obecność maty bezpieczeństwa sama w sobie informuje pracowników o istnieniu strefy zagrożenia. Z drugiej strony, jeśli się do niej przyzwyczają, łatwo mogą ją nieumyślnie zignorować, zaś każde zatrzymanie maszyny skutkuje przestojem. Skanery laserowe można natomiast tak zaprogramować, by ostrzegały, dźwiękowo lub wizualnie, już o samym zbliżeniu się do strefy, wejście w którą zakłóci pracę maszyny. Są również elastyczniejsze, bo pozwalają dowolnie konfigurować strefy ochronne i zmieniać je w razie potrzeby. Maty naciskowe kupuje się zwykle pod konkretne zastosowanie, na przykład stanowisko – w razie zmian w parku maszynowym może się więc okazać, że "stare" pokrycia podłóg nie pasują. Maty w przypadku stref większych i o nieregularnych kształtach są też zwykle drogie. Wspólnym ograniczeniem urządzeń optycznych i naciskowych jest z kolei to, że chronią tylko przed zagrożeniami, które można wyeliminować, zatrzymując lub wyłączając maszynę. Nie zabezpieczają natomiast przed rozbryzgami, odłamkami, iskrami, wysoką temperaturą, oparami, jak na przykład osłony. Nie stanowią także fizycznej blokady w dostępie do obszaru zabronionego, w przeciwieństwie do ogrodzeń z bramką.

Maty antyzmęczeniowe

Kolejny przykład to maty antyzmęczeniowe. Pokrycia tego typu są stosowane, żeby zmniejszyć uciążliwość pracy na stojąco na twardym podłożu. Poza tym bowiem, że regularne i długotrwałe stanie jest nieprzyjemne i męczące, w dłuższej perspektywie może też prowadzić do problemów z układem krążenia oraz mięśniowo-szkieletowym. Wynika to stąd, że w pozycji stojącej krew gromadzi się w dolnych partiach ciała, dodatkowo nadmiernie obciążonych, co powoduje ból i schorzenia stóp, łydek, kolan, bioder. Zaburzenia mięśniowo-szkieletowe natomiast obejmują głównie plecy, szyję, ramiona, kończyny górne i, poza przejściowym bólem, mogą skutkować rozwinięciem się przewlekłych chorób tych części ciała. Maty antyzmęczeniowe mają za zadanie zapobiegać tym dolegliwościom, dzięki temu że amortyzują nacisk, który ciało wywiera na twarde podłoże – uginając się pod jego ciężarem, poprawiają przepływ krwi i odciążają kości oraz mięśnie. Oprócz tego, pozwalając na równomierne rozłożenie ciężaru ciała na obie stopy, sprzyjają przyjmowaniu prawidłowej postawy. Dodatkowo izolują termicznie zimne podłogi.

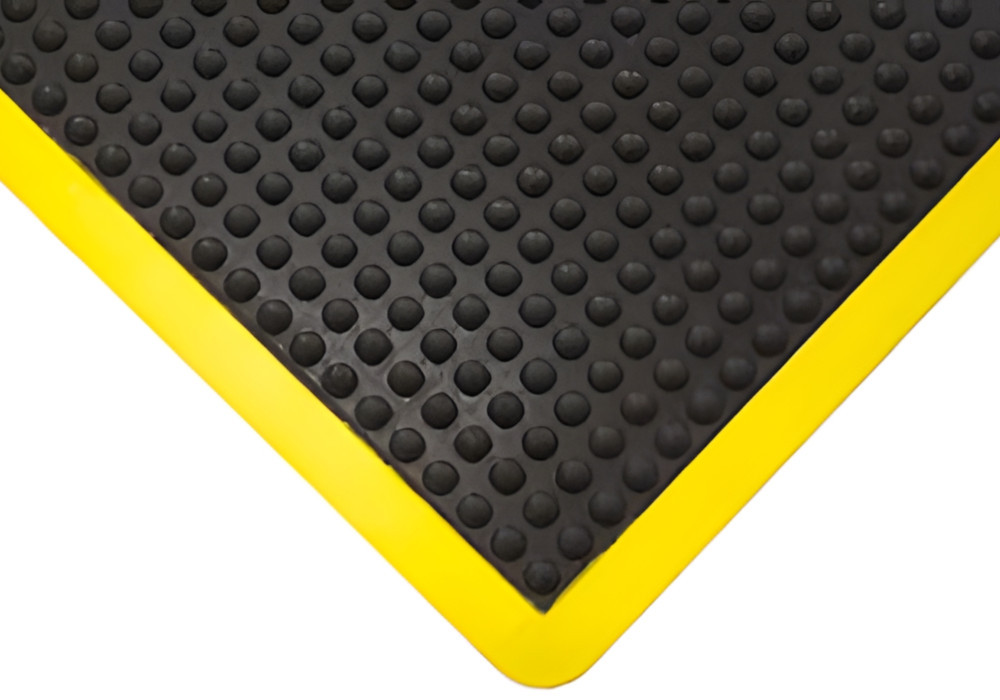

Wybierając ten element stanowiska, warto sprawdzić kilka kwestii. Są to: dopuszczalna siła nacisku, po przekroczeniu której mata traci właściwości antyzmęczeniowe, jej sprężystość – za miękka szybko się zużyje, za twarda może jeszcze zwiększyć dyskomfort, grubość – ani bardzo gruba mata, ani za cienka nie są zalecane, jakość i wytrzymałość materiału wykonania, tekstura powierzchni, która wpływa na efektywność stymulacji krążenia krwi (na przykład bąbelkowa), wykończenie krawędzi zapobiegające potykaniu się i poprawiające jej widoczność (zwykle żółty obrys), dopuszczalna intensywność użytkowania (praca statyczna, w ruchu).

Maty antypoślizgowe

Poślizgnięcie się jest jedną z częstszych przyczyn wypadków przy pracy. Może mieć różne skutki, od drobnych urazów po poważne obrażenia, a nawet śmierć, jeżeli na przykład do upadku dojdzie w pobliżu niebezpiecznej maszyny albo pracownik spadnie z wysokości, na przykład wpadając do zbiornika, przy krawędzi którego się poślizgnął. Dlatego obowiązkiem pracodawcy jest stworzenie warunków, aby do takich niebezpiecznych zdarzeń nie dochodziło. Jednym ze środków, by ten cel osiągnąć, jest wyposażenie stanowiska w maty antypoślizgowe. Ze względu na funkcję różnią się one wykonaniem od innych typów mat przemysłowych – łatwo można je rozpoznać po otworach drenażowych, którymi płyny odprowadzane są pod matę, żeby użytkownik na nich nie stał. Dodatkowo mają one teksturowaną powierzchnię dla lepszej przyczepności stóp.

Wybierając matę tego typu, sprawdzić trzeba, jak producent zakwalifikował: jej właściwości antypoślizgowe, środowisko pracy (suche, mokre) i intensywność użytkowania (duża, mała, praca zmianowa, jednozmianowa). Ponadto należy się upewnić czy nadaje się do użytku w warunkach panujących na danym stanowisku – na przykład czy jest odporna na oleje, smary, środki chemiczne, spadające iskry, jeśli będzie na nie narażona i wysokie albo niskie temperatury, jeżeli szukamy pokrycia na przykład do użytku zewnętrznego. Podobnie jak w przypadku innych typów mat, ważne są też fazowane krawędzie zapobiegające potykaniu się. Często właściwości antypoślizgowe są też zapewnione w matach antyzmęczeniowych i odwrotnie – maty antypoślizgowe przynoszą ulgę w pracy na stojąco.

Maty specjalnego przeznaczenia

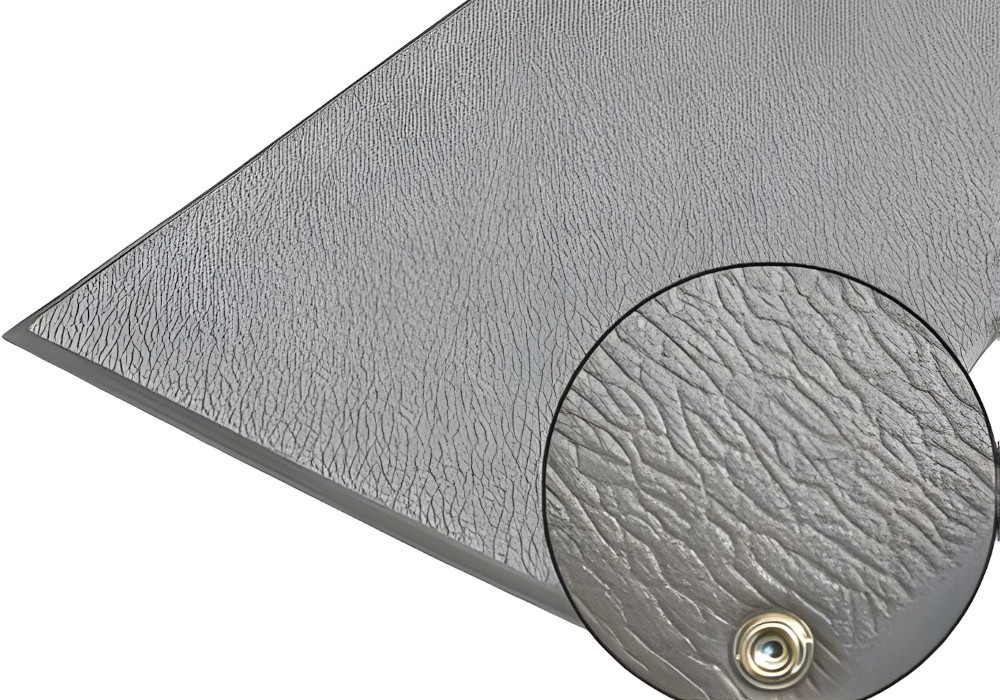

Szereg stanowisk w przemyśle wymaga też mat specjalnych, uwzględniających ich specyfikę. Takimi są maty elektroizolacyjne, które zapewniają ochronę przed porażeniem prądem pracownikom wykonującym zadania pod napięciem i w pobliżu urządzeń pracujących pod wysokim napięciem, na przykład rozdzielnic. Wybierając tego typu pokrycie, należy sprawdzić, przed jakim napięciem chroni. Dodatkowe ważne kwestie dotyczą warunków użytkowania (temperatura) i cech eksploatacyjnych (właściwości antypoślizgowe, trwałość, sposób czyszczenia, możliwość używania na podłodze i na stole). W przemyśle elektronicznym z kolei wykorzystywane są maty antystatyczne, które chronią wrażliwe podzespoły i urządzenia przed wyładowaniami elektrostatycznymi. Maty specjalnego przeznaczenia często mają również właściwości antyzmęczeniowe i antypoślizgowe – dostępne są na przykład maty antyzmęczeniowe ESD.

W laboratoriach i cleanroomach korzysta się natomiast z mat dekontaminacyjnych. Pokrycia tego typu zapobiegają wnoszeniu do stref czystych i o podwyższonej czystości zanieczyszczeń, które przy wejściu do tych pomieszczeń zbierają z obuwia i kół wózków transportowych. Mają one samoprzylepny spód, dzięki któremu pozostają nieruchome w miejscu przyklejenia, zaś sama mata składa się z kilkudziesięciu (typowo 30‒60) warstw adhezyjnych. Zabrudzoną warstwę można z łatwością oderwać, odsłaniając kolejną, czystą. Warstwy dodatkowo są numerowane, co ułatwia kontrolę stanu zużycia maty.

Kolor: niebieski, wymiary: 66 × 114 cm, materiał: LDPE, liczba warstw: 30, pokryte klejem adhezyjnym, grubość warstwy: 35 μm.

Szerokość rolki: 90 cm, dostępne również gotowe rozmiary: 90 × 60 cm oraz 150 × 90 cm, wysokość: 9mm, Rv: 1,1 · 107 Ω. Odporna na alkohole, węglowodory alifatyczne, słabe kwasy, silne kwasy mineralne i zasady.

Dostępne szerokości rolek: 90 cm, 120 cm, wysokość: 6mm, 9,5 mm.. Wersja 6mm przebadana pod napięciem 11 kV przy napięciu roboczym 450 V.

Chronią przed napięciem do 50 kV. Mają drobnorowkową powierzchnię. Wymiar: 1 × 10 m, wysokość: 4,5 mm, temperatura zalecana (robocza): od –10°C do +60°C.

Materiały – guma naturalna lub nitryl 38% (odporność na oleje i środki chemiczne). Właściwości antypoślizgowe: EN 13552, kategoria R10. Temperatura pracy: od –20°C do +160°C. Do suchych i wilgotnych stanowisk. Do intensywnego użytku.

Wersje: standard – czarna guma naturalna, safety – czarna guma naturalna z żółtymi krawędziami. Do stanowisk pracy jednozmianowej, statycznej. Temperatura robocza od –30°C do +50°C.

|

||||||||||||||||||||||||

Monika Jaworowska