Wszystko to staje się możliwe już dziś. Właśnie tego rodzaju rozwiązania, określane wspólnie jako "inteligentny przepływ materiałów", oferuje swoim klientom firma TRUMPF. Dołącza do niej firma Leuze – ekspert w dziedzinie czujników. Jej urządzenia pomagają w wykrywaniu obecności, gromadzeniu danych oraz zapewnieniu bezpieczeństwa.

Najnowsze technologie od lidera

TRUMPF to marka z najwyższej półki. Z obrotem wynoszącym ok. 4,2 mld euro (2021/22), firma high-tech z siedzibą w Ditzingen (Niemcy) oferuje swoim klientom rozwiązania produkcyjne w zakresie obrabiarek i techniki laserowej. Zatrudnia ok. 16 500 pracowników w ponad 70 zakładach na całym świecie. Jako dostawca może nie tylko zaproponować klientom pojedyncze maszyny, ale na życzenie przenosi na zupełnie nowy poziom cały system intralogistyczny w przedsiębiorstwach produkcyjnych. To bardzo opłacalna propozycja. Operacje niegenerujące wartości dodanej – takie jak wyszukiwanie materiałów, transport elementów z blachy stalowej lub czynności administracyjne związane z księgowaniem zleceń – pochłaniają bowiem aż do 40 procent zasobów w konwencjonalnej organizacji produkcji.

Manuel Schwestka, kierownik produktu Software & Automation w firmie TRUMPF i ekspert w dziedzinie inteligentnych rozwiązań w automatyce, wie, że inteligentny przepływ materiałów może znacząco poprawić sytuację.

"Zgodnie z naszą koncepcją swoją rolę mają do odegrania wszystkie maszyny, procesy, interfejsy oraz – przede wszystkim – ludzie. Wprowadzamy harmonię do systemu", tłumaczy.

Punkt wyjścia stanowi stworzenie cyfrowego obrazu zakładu produkcyjnego wraz ze wszystkimi elementami i miejscami składowania. Na jego podstawie można systematycznie planować i kontrolować cały proces wytwórczy.

Każdy, kto chciałby przekonać się, jak zorganizowany jest taki inteligentny przepływ materiałów, powinien odwiedzić jedno z szesnastu Centrów Obsługi Klienta TRUMPF rozsianych po całym świecie, np. to w siedzibie głównej w Ditzingen. Od 1987 r. firma prezentuje tam, w oparciu o aktualną ofertę produktów, cały łańcuch technologiczny do obróbki blach – od pojedynczych obrabiarek po w pełni zautomatyzowane rozwiązania produkcyjne. Klienci mogą przyjrzeć się maszynom wykorzystującym różne technologie. Do głównych zadań zespołu Centrum Obsługi Klienta należą również prowadzenie analiz czasu i wykonalności oraz produkcja części wzorcowych.

Bezbłędny dojazd do stacji dokowania

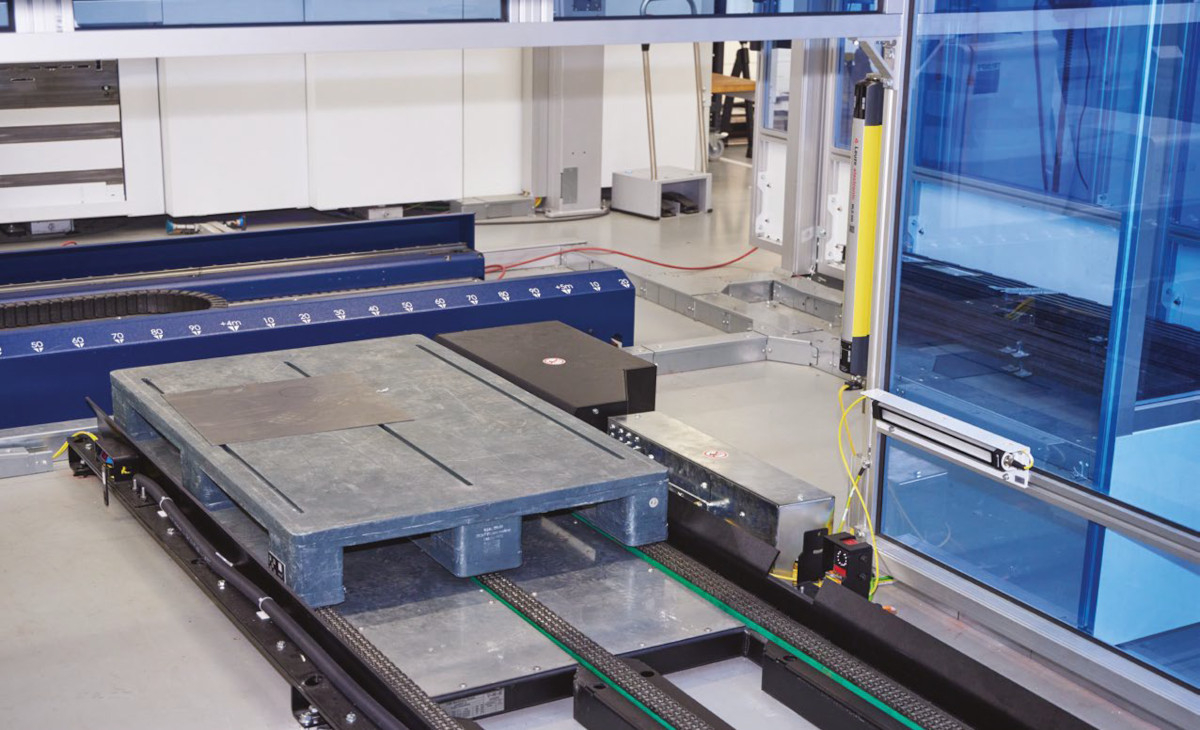

Łańcuch obróbki dla blach składa się zasadniczo z etapów takich, jak np. wykrawanie, cięcie, gięcie i spawanie. Dla każdego z nich firma TRUMPF oferuje odpowiednie urządzenia, w rodzaju wycinarek laserowych 2D, pras krawędziowych czy wykrawarek, oraz systemy spawania laserowego. Stacje dokowania są elementem łączącym wszystkie miejsca pracy. Stanowią one kluczową część inteligentnego systemu intralogistycznego.

"Stacja dokowania może być najlepiej opisana jako ‚magazyn materiałów’ dla stanowisk roboczych i obrabiarek", mówi Manuel Schwestka. "Jest to zatem miejsce, w którym w połączeniu z oprogramowaniem Oseon firmy TRUMPF można automatycznie zarejestrować i zapisać wszystkie ruchy materiałowe pomiędzy stanowiskami roboczymi. Ponadto stacja służy również pojazdom sterowanym automatycznie (AGV) jako bezpieczne i zdefiniowane miejsce przekazania ładunku."

Pojazdy te dostarczają paletyz materiałem lub bez materiału do przypisanych im stacji dokowania. Aby zapewnić, że operacja odbywa się sprawnie i automatycznie, potrzebne są odpowiednie rozwiązania czujnikowe. W fazie projektowej specjaliści od czujników z firmy Leuze zaoferowali w Ditzingen pomoc w charakterze doradców. W dziedzinie intralogistyki Leuze dysponuje bowiem unikalnym know-how w obszarze zastosowań oraz rozległym doświadczeniem w zakresie innowacyjnych i niezawodnych rozwiązań czujnikowych, zaprojektowanych do pracy w zautomatyzowanym środowisku. Zgodnie z wymaganiami klienta wszystkie stacje dokowania przy łańcuchu obróbki blach w Centrum Obsługi Klienta w Ditzingen zostały wyposażone w czujniki.

Automatyczne uzupełnianie stanu materiałów

Procesy zachodzące w stacji dokowania przebiegają w ściśle określony sposób.

AGV – lub alternatywnie: wózek wysokiego składowania – ładuje na stację pustą lub pełną paletę. Ta jest umieszczana na przenośniku rolkowym, który pracownicy mogą przeciągnąć np. do swojego stanowiska roboczego lub znajdującej się w pobliżu obrabiarki. W ten sposób da się wygodnie zaopatrzyć miejsca pracy w niezbędne części. Pracownicy nie muszą oddalać się od stanowiska, aby otrzymać potrzebne elementy. Dużą zaletą jest cyfrowa wizualizacja procesów – każda stacja dokowania rejestruje automatycznie ruchy materiału przy ładowaniu lub zdejmowaniu palety. Ruchy te są przekazywane do systemu sterowania transportem Oseon w standardzie OPC UA. Stacja dokowania jest więc tymczasowym miejscem składowania w bezpośrednim sąsiedztwie stanowisk roboczych, a także źródłem informacji o przyjęciu i wydaniu towaru.

Czujniki zarejestrują wszystko

Produkowane przez Leuze czujniki służą do obsługi stacji dokowania oraz do przekazywania danych do systemu. Stacja dokowania wyposażona jest zazwyczaj w trzy czujniki.

Model HT5.1/4X jest zainstalowany w dolnej części stacji. Wykrywa obecność przenośnika. Następny czujnik tego typu znajduje się w górnej części stacji dokowania. Jego zadaniem jest rejestracja obecności palet. Jeśli paleta zostanie wykryta, HT5.1/4X inicjuje jej identyfikację za pomocą kolejnego czujnika. Do tego celu przydaje się DCR202iC – dzięki kodowi 2D znajdującemu się na palecie skaner przechwytuje dane dotyczące zamówienia i materiału oraz przekazuje dane do systemu sterowania transportem. Na podstawie informacji ze stacji dokowania oprogramowanie Oseon firmy TRUMPF powiadamia pracowników produkcji dokładnie o tym, kiedy i gdzie dane zamówienie ma być odebrane albo czasowo składowane, lub czy ma być przetransportowane na określone stanowisko robocze. W tym celu system dostosowuje się do odpowiednich danych, dotyczących danego zlecenia, znajdujących się w planie produkcji. Na tej podstawie oprogramowanie Oseon automatycznie planuje transport z punktu A do punktu B i przekazuje informacje pracownikom lub pojazdom AGV. W ten sposób, w połączeniu z odpowiednimi stacjami dokowania znajdującymi się na stanowiskach roboczych, tworzony jest system prawdziwie inteligentnego przepływu materiałów.

Zautomatyzowane, ale i elastyczne

W przypadku intralogistyki interakcja między technologią czujników a oprogramowaniem przynosi znaczne korzyści – wyjaśnia Mario Mörk, kierownik grupy Software and Process Solutions w firmie TRUMPF.

"Dzięki systemowi czujników stacji dokowania zawsze wiemy, czy w magazynie materiałów na danym stanowisku roboczym jest jeszcze wolne miejsce. Jeżeli tak, wówczas oprogramowanie do planowania produkcji Oseon zadba o to, aby na stanowisko robocze dostarczyć kolejny ładunek odpowiedniego materiału lub wygenerować zlecenie transportowe. Zlecenie jest następnie przekazywane osobie wyposażonej w tablet lub bezpośrednio do pojazdu AGV i przetwarzane, zgodnie z sekwencją dynamiczną."

Kolejność realizacji zadań zależy np. od priorytetu zlecenia klienta. Dzięki czujnikom Leuze palety są rezerwowane lub rejestrowane w miejscu pracy automatycznie, co oszczędza czas. Ponadto zapewniona jest znaczna elastyczność systemu, ponieważ w razie potrzeby za jego pomocą do procesu można również włączać pracowników. Bywa to konieczne, jeśli np. firma wytwarza produkty w kilku fizycznie oddzielonych od siebie obiektach. W takim przypadku AGV dostarcza materiał aż do granicy budynku, a następnie pracownik transportuje go pomiędzy budynkami. Uprawnieni członkowie załogi mogą również w każdej chwili wprowadzać pilne zlecenia do systemu.

Czujniki jako klucz do automatyzacji

"Zainstalowane czujniki Leuze stanowią niejako szkielet tego inteligentnego rozwiązania intralogistycznego", mówi Jörg Beintner, kierownik ds. kluczowych klientów dla obrabiarek w firmie Leuze. Tutaj każdy czujnik pokazuje swój potencjał. HT5.1/4X do wykrywania obecności wózków i palet jest czujnikiem dyfuzyjnym LED z tłumieniem tła – niezawodnie wykrywa obiekty przy jednoczesnym eliminowaniu tła. Zakres działania można intuicyjnie ustawiać za pomocą pokrętła. Dla firmy TRUMPF model HT5.1/4X był optymalnym wyborem. Leuze oferuje również inne modele tego czujnika, dostosowane do indywidualnych wymagań i specyficznych zastosowań. Przykładowo, model dyfuzyjny z tłumieniem tła dostępny jest również w wersjach z laserem, lub przeznaczonej do wykrywania szczególnie małych obiektów. Dostępne są też czujniki o wyjątkowo dużych lub małych plamkach świetlnych, albo zoptymalizowane pod kątem powierzchni polerowanych oraz o wysokim połysku.

"Jako kolejny kluczowy element rozwiązania intralogistycznego TRUMPF zaproponowaliśmy nasz stacjonarny czytnik kodów 2D DCR 202iC", wyjaśnia Beintner. Czujnik firmy Leuze niezawodnie odczytuje kody 1D i 2D. W Centrum Obsługi Klienta TRUMPF zamocowano kody 2D po dwóch stronach każdej palety – w przeciwnych pozycjach po przekątnej. Dzięki temu nie ma znaczenia, która strona zostanie wprowadzona do stacji przeładunkowej jako pierwsza. W ten sposób kod może być zawsze odczytany przez jeden z czujników. Idealnie sprawdza się tutaj czytnik kodów DCR 202iC – odczytuje on kody, które w zależności od rodzaju są wydrukowane lub naniesione bezpośrednio na obiekcie, także wielokierunkowo. Specjaliści od czujników z firmy Leuze mogą zaproponować różne wersje różniące się wielkością, stopniem ochrony IP 67 lub 69K, prędkością działania oraz interfejsami.

Nawiasem mówiąc, wspomniane czujniki wykorzystywane do detekcji nie są jedynymi produktami Leuze stosowanymi przez firmę TRUMPF w Ditzingen. Przy śluzach towarowych do maszyn do obróbki blach zainstalowano optoelektroniczne kurtyny bezpieczeństwa. Skutecznie zapobiegają wejściu osób do strefy niebezpiecznej. Również w tym przypadku firma Leuze zapewniła szerokie wsparcie na etapach projektowania i realizacji. Kolejne wspólne projekty są już w przygotowaniu.

Po prostu inteligentne

Firma TRUMPF jest w pełni zadowolona z wydajnych i niezawodnych rozwiązań czujnikowych Leuze. Potrafią one rozpoznawać przenośniki rolkowe i palety oraz w 100% automatycznie identyfikować zamówienia i materiały za pomocą kodów 2D. Przykład z Centrum Obsługi Klienta w Ditzingen pokazuje, że każdy, kto chce podnieść swoją produkcję na nowy, wyższy poziom, może to zrobić łatwo i wygodnie dzięki inteligentnej organizacji przepływu materiałów. Dotyczy to zarówno małych zakładów produkcyjnych, wykorzystujących prace ręczne, jak i inteligentnych fabryk.

Z pewnością przynosi to wymierne korzyści. TRUMPF szacuje, że inteligentne rozwiązania intralogistyczne na poziomie czasu produkcji mogą wygenerować oszczędności do 25%. Technologia czujnikowa firmy Leuze przyczynia się do niezawodnego, bezpiecznego i efektywnego wdrożenia w pełni zintegrowanego przepływu materiałów.

Leuze

www.leuze.com