Modułowość, szeroki wybór rozmiarów, duża dowolność w wyborze technik połączeń czy zintegrowane złącza pełniące funkcję magistrali to jedynie część opcji analizowanych przy wyborze systemów obudów. W zależności od projektu i docelowego rynku – czy to przemysłu, automatyki budynkowej, czy systemów zasilania lub bezpieczeństwa – oprócz powyżej wspomnianych parametrów technicznych ważne też będą wygląd i łatwość montażu.

Standaryzacja

Dla wielu producentów urządzeń standardowe obudowy nie są przystosowane do obsługi złożonych systemów. Wymogi projektowe w zakresie połączeń mogą wymuszać kompromisy, takie jak zwiększenie rozmiaru obudowy. To z kolei miewa negatywne konsekwencje dla użytkownika końcowego, a nawet może oznaczać, że obecnie szersze urządzenie nie nadaje się do niektórych zastosowań. Zgodność z normą DIN EN 43880, często wymagana dla systemów automatyki budynkowej może stanowić kolejne wyzwanie dla projektantów urządzeń, ograniczając wymiary układów PCB.

Dzięki nowej generacji modułowych obudów do elektroniki z serii BC to użytkownik wybiera konfigurację, wskazuje umiejscowienie podłączeń i ostatecznie kształtuje obudowy zgodnie ze swoimi indywidualnymi potrzebami. Elastyczność wielomodułowego systemu BC została teraz połączona z technologią połączeń Push-in. Podczas konfigurowania modułowych górnych części obudowy BC, oprócz otwartych, półzamkniętych lub całkowicie zamkniętych segmentów z otworami wentylacyjnymi i bez, firma Phoenix Contact oferuje teraz również wkładki do złączek wtykowych Push-in PCB serii SPT-THR 1,5 i SPT-THR 2,5. Konfiguracja wszystkich segmentów pozostaje dowolna.

Dostępne konfiguracje podłączeń obejmują przekroje przewodów 1,5 mm² i 2,5 mm² w formacie jednorzędowym i dwurzędowym. Dodatkowo konfiguracje jednorzędowe mogą uwzględniać złącza KNX. Warto zauważyć, że terminale SPT-THR umożliwiają ich montaż w piecu rozpływowym wraz z innymi elementami SMD, co może znacząco uprościć produkcję oraz zredukować jej koszty.

Technologia połączeń Push-in

Technologia Push-in na dobre zadomowiła się w instalacjach budynkowych – nie tylko w listwach zaciskowych okablowania i złączach do puszek przyłączeniowych, ale także w przełącznikach, gniazdach, oświetleniu i innym sprzęcie. Trend ten nie przyjął się jednak (jeszcze) w sterownikach i urządzeniach w szafach sterowniczych. Nadal często stosuje się technologię śrubową, co wiąże się ze znacznie dłuższym czasem okablowania, a tym samym z wyższymi kosztami. Tymczasem technologia połączeń sprężynowych może skrócić czas okablowania nawet o 50 procent – i to bez użycia narzędzi. Wykorzystuje się w niej sprężynę dociskową. Przewód, sztywny lub z tulejką, wkładany jest bezpośrednio – bez konieczności uprzedniego otwierania punktu zaciskowego. Dzięki specyficznej konstrukcji sprężyny popychającej przewód w kierunku szyny prądowej do montażu przewodu potrzebna jest bardzo mała siła wkładania. Technologia ta umożliwia wygodne i bezproblemowe okablowanie bez użycia narzędzi. Dzięki temu instalacje elektryczne mogą być wykonywane prościej i taniej.

Wizualizacja i intuicyjne sterowanie funkcjami budynku

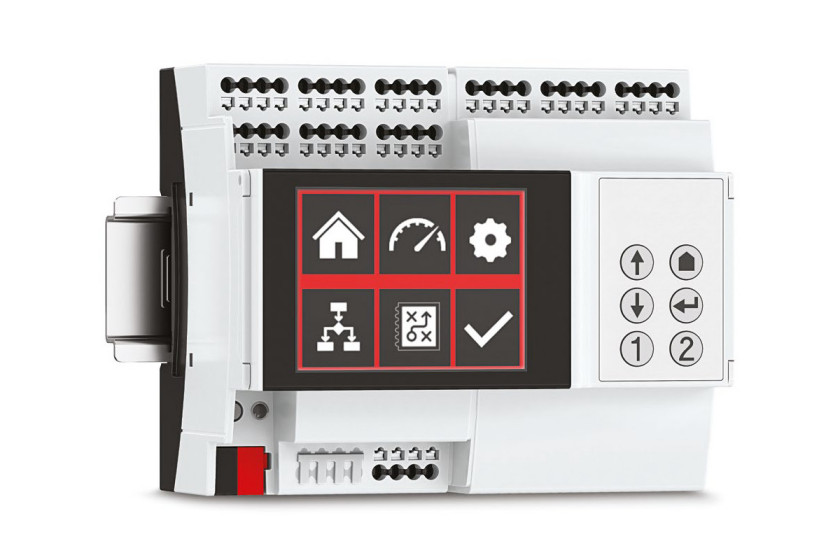

Przyzwyczajeni do prostej i przyjemnej formy interakcji szeroko obecnych paneli dotykowych użytkownicy oczekują tego samego od interfejsów HMI na wszystkich rodzajach urządzeń.

Fabrycznie zainstalowane rezystancyjne lub pojemnościowe wyświetlacze dotykowe oraz klawiatury membranowe dla obudów BC umożliwiają wizualizację i bezpośrednią obsługę. Umieszczenie wyświetlaczy lub innych komponentów HMI w urządzeniu przy coraz krótszym czasie projektowania jest wyzwaniem. Producenci urządzeń zazwyczaj specjalizują się przede wszystkim w wyrafinowanej elektronice i jej funkcjonalności. Z drugiej strony, integracja elektromechaniczna wymaga różnych umiejętności: kluczowe są przemyślane koncepcje obudów i know-how w zakresie formowania wtryskowego, klejenia i łączenia.

Indywidualne rozwiązania dotyczące wizualizacji i obsługi wyróżniają systemy obudów Phoenix Contact. Użytkownik otrzymuje prefabrykowane i przetestowane podzespoły, oszczędzając dużo czasu i potencjalnych kosztów prototypowania i wdrożenia. Nowoczesne rozwiązania wizualizacyjne charakteryzują się optymalnym dopasowaniem do obudów pod względem kształtu i konstrukcji, jak np. zlicowany koniec frontu obudowy z powierzchnią wyświetlacza.

Konfiguracja

Obudowy elektroniki z serii BC zawierają cztery (szerokość całkowita 71,6 mm i 107,6 mm) lub sześć (szerokość całkowita 161,6 mm) konfigurowalnych segmentów. W przypadku np. obudowy o szerokości 107,6, wybierając terminale dwurzędowe dla przewodów o przekroju 1,5 mm², możemy zrealizować aż 96 połączeń. W wyborze wszystkich niezbędnych elementów pomoże konfigurator online, który krok po kroku prowadzi użytkownika przez pełną parametryzację systemu. Po zakończeniu konfiguracji otrzymujemy wizualizację urządzenia – możliwe staje się też pobranie dokumentacji 3D w wielu popularnych formatach.

Personalizacja

Ostatni, ale nie mniej ważny aspekt, na który należy zwrócić uwagę, to wygląd zewnętrzny urządzenia i dostosowanie go do naszych potrzeb. Producenci obudów oferują szereg usług, które pomagają spersonalizować urządzenie bez konieczności korzystania z firm zewnętrznych. Najczęściej oferowane opcje to zmiana koloru obudowy, nadruki oraz dodatkowe otworowanie, umożliwiające m.in. wyprowadzenie sygnalizacji na front urządzenia czy dodatkowe połączenia nieprzewidziane w standardowym produkcie. Czasami możliwa jest również ingerencja w kształt obudowy, co dodatkowo pomaga wyróżnić produkt.

Opracowując nowy system, ważne jest, aby wybrać obudowę, która umożliwi wygodną realizację wszystkich założonych funkcjonalności, a jednocześnie zapewni ergonomię korzystania z powstałych modułów. Jej montaż i konstrukcja to dwa kluczowe aspekty, na które trzeba zwrócić uwagę, ale nie jedyne. Kierunek montażu płytek drukowanych i technologia połączeń, wykorzystanie systemów magistrali do komunikacji wewnątrz systemu czy jakże ważna personalizacja, wyróżniająca produkt na tle konkurencji, to równie istotne elementy całego procesu. Aby ułatwić podjęcie decyzji, firma Phoenix Contact przygotowała serię poradników, w których dokładnie opisuje wymienione elementy.

Paweł Zientarski - Menedżer Obszaru Biznesu – złącza i obudowy do elektroniki, rynek dystrybucji, pzientarski@phoenixcontact.pl, tel. 694 485 087

www.phoenixcontact.pl/Obudowy

Więcej na www.phoenixcontact.pl