Prowadzenie firmy produkcyjnej w dzisiejszych czasach to ciągłe balansowanie między korzystaniem z pojawiających się okazji, utrzymywaniem zadowolenia klientów a dbaniem o efektywność załogi. Kiedy problemy z paletyzacją uniemożliwiają skalowanie produkcji, ograniczeniu ulegają zyski i możliwości rozwoju.

Motywacja pracowników kluczem do sukcesu

Ludzie zawsze będą zaangażowani w procesy produkcyjne, ale to nie znaczy, że mają pracować jak roboty. Powtarzalne i niebezpieczne czynności, w tym ręczna paletyzacja, mogą powodować urazy i demotywować pracowników. Ludzki potencjał oraz kreatywność przyniosą dużo większą wartość w innych miejscach. Dlatego okazja do wykonywania ciekawych i ambitnych zadań stanowi korzyść zarówno dla pracowników, jak i dla pracodawców.

Badania przeprowadzone przez firmę McKinsey wykazują, że zmotywowany pracownik 6 razy częściej chce pozostać na swoim stanowisku, jest 4 razy zdrowszy i 1,5 raza bardziej skłonny do wykonania dodatkowych zadań. Wniosek jest prosty: lżejsze i rozwojowe zadania pozwalają pracodawcy na ograniczenie wysokich kosztów związanych z rekrutacją.

Korzyści z automatyzacji

Wszędzie tam, gdzie trzeba wyręczyć człowieka w nudnej i potencjalnie niebezpiecznej pracy, z pomocą przychodzą roboty współpracujące. To rozwiązania stworzone z myślą o tym, by robotyzacja była jeszcze prostsza i przystępniejsza niż dotąd.

Inicjatorem tej koncepcji jest duńska firma Universal Robots. Do dziś UR pozostaje liderem na rynku cobotów (robotów współpracujących) i wyznacza nowe kierunki w tej dziedzinie.

Rozwiązania firmy Universal Robots są bardzo efektywne w usprawnianiu procesów paletyzacji z kilku powodów:

Proste programowanie

Intuicyjny interfejs pozwala na stworzenie aplikacji do paletyzacji po przejściu samego tylko szkolenia online. Szkolenie stacjonarne trwa jedynie dwa dni i daje pełną kontrolę nad urządzeniem, dostarczając teoretycznych i praktycznych umiejętności nawet dla osób, które nie są robotykami.

Bezpieczeństwo

Coboty mogą pracować bezpośrednio z ludźmi, ramię w ramię. Są wyposażone w wiele zaawansowanych funkcji, które minimalizują ryzyko urazów. Mogą działać bez wygrodzeń i klatek bezpieczeństwa. Pozwala to na znaczne ograniczenie wymaganego miejsca (do 75% w porównaniu do tradycyjnych robotów) i redukcję kosztów.

Elastyczność

Coboty potrafią przenosić i pakować różne produkty w wielu konfiguracjach, przez co są w stanie zaadaptować się do różnych wymagań procesów paletyzacji. Są mobilne – ich waga i szybki montaż pozwalają na przestawianie stacji do paletyzacji z jednej końcówki linii na drugą. Wystarczy do tego zwykły wózek paletowy.

Opłacalność

Na paletyzator z robotem UR mogą sobie pozwolić zarówno małe, jak i średnie firmy.

Precyzyjna powtarzalność

Wysoka powtarzalność, na poziomie 0,05 mm, gwarantuje wykonywanie zadań precyzyjnie i dokładnie za każdym razem. Pomaga utrzymać wysokie standardy jakości i zmniejsza prawdopodobieństwo uszkodzenia produktu podczas paletyzacji.

Skalowalność

W miarę rozwoju firmy dodatkowe coboty można łatwo zintegrować z istniejącą linią produkcyjną. Pozwala to na płynne zwiększanie skali procesu paletyzacji.

Łatwa integracja z istniejącymi systemami

Dzięki zdolnościom do bezproblemowej integracji i interoperacyjności coboty Universal Robots można integrować z różnymi czujnikami, systemami wizyjnymi i innym sprzętem automatyki, zwiększając wydajność paletyzacji. Są one zaprojektowane do współpracy z różnymi platformami programowymi i sprzętowymi, zapewniając kompatybilność z istniejącymi systemami produkcyjnymi.

Wydajność

Coboty mogą pracować bez przerw, zwiększając produktywność i przepustowość procesu paletyzacji. Dzięki takim cechom, jak niezawodność i łatwość konserwacji cobotów, skróceniu ulegają przestoje, zapewniając ciągłą i wydajną pracę. Co więcej, sztuczna inteligencja pomaga zoptymalizować prędkość poruszania się robota, a także depaletyzować i paletyzować.

Włączając coboty firmy Universal Robots do procesów paletyzacji, można osiągnąć większą wydajność, bezpieczeństwo i elastyczność, co prowadzi do poprawy wydajności operacyjnej i oszczędności.

Przyjrzyjmy się modelowi ROI

Przyjmijmy, że operator paletyzujący pudełka zarabia ok. 4300 zł brutto. Dla pracodawcy oznacza to koszt 5161 zł, czyli rocznie 61 935 zł. Jeśli praca jest dwuzmianowa – 123 870 zł.

Zestaw DYI z robotem UR10-e kosztuje 218 990 zł. Inwestycja zwróci się więc w ok. 1,5 roku. A zauważmy, że w wyliczeniu nie zostały uwzględnione czynniki takie, jak możliwa wysoka rotacja na tego rodzaju stanowisku czy nieobecności związane z chorobami lub urazami. Dane z ubiegłego roku wykazują, że absencje w pracy spowodowane nadmiernym wysiłkiem, chorobami i urazami kształtowały się na poziomie 21,7%. Oznacza to aż jeden dzień roboczy tygodniowo mniej! Tymczasem robot jest w stanie pracować 24/7 bez przerw. I można go wziąć w leasing.

Zastosowanie robota przy aplikacji paletyzacji redukuje więc koszty pracy i minimalizuje błędy ludzkie, co prowadzi do poprawy wydajności i produktywności.

Do tego dodajmy, że pobór mocy przez cobota oscyluje na poziomie 350 W. Dla porównania, standardowe roboty przemysłowe pobierają ponad 3000 W.

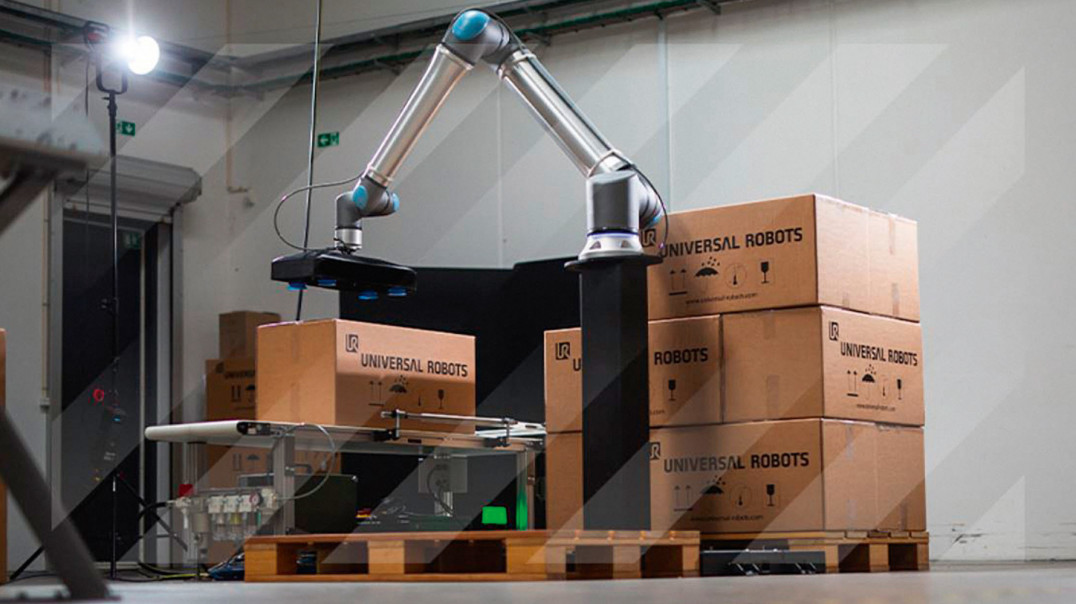

Przykładowa aplikacja

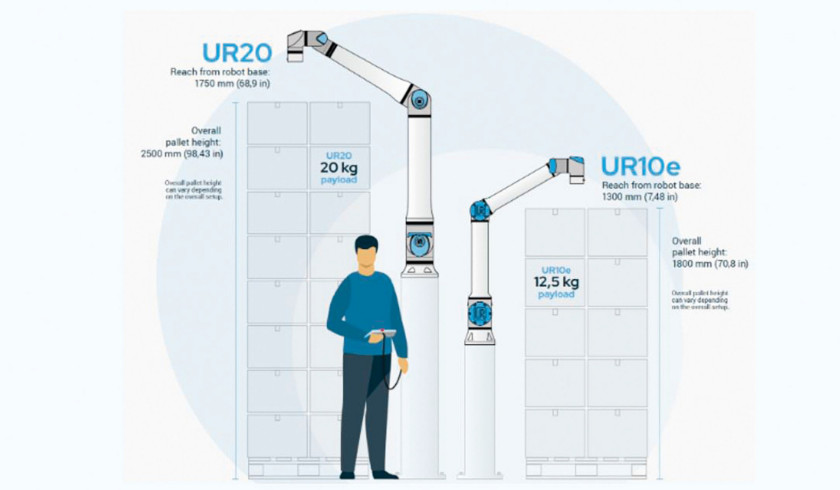

Aplikacja oparta na cobocie UR20 pozwala na paletyzację do 2,5 m z 20 kg udźwigu. Obsługuje euro palety 1200×800 mm, ISO 1200×1000 mm. Oferuje wydajność do 12 pudełek na minutę. Prędkość ramienia to ±120° na sekundę. Zakres pracy ±360° pozwala na ustawienie robota w dowolnym miejscu, a palet tam, gdzie jest to wymagane.

Zamiast UR20 można zastosować większy i wydajniejszy model UR30. Pozwala on na paletyzację do 1,8 m i udźwig do 30 kg. Zasięg można zwiększać przez kolumnę z regulacją wysokości – obsługuje dwie euro palety, po obu stronach robota.

Uwaga: w udźwigu należy wziąć pod uwagę masę chwytaka pobierającego pudełka/towar.

Proste wdrożenie

Budując rozwiązanie do paletyzacji, masz do dyspozycji szereg możliwości. Pierwszym krokiem jest rozmowa z ekspertem, który może doradzić optymalną ścieżkę w oparciu na Twoim projekcie, konkretne potrzeby, harmonogram i zasoby wewnętrzne. W zależności od zapotrzebowania dostępne są dwie drogi. Pierwsza oznacza wdrożenie we własnym zakresie z naszym wsparciem. Druga to kompleksowe wdrożenie przez integratora.

Wsparcie i szkolenia od Elmark Automatyka

Elmark Automatyka działa na rynku automatyzacji od ponad czterdziestu lat. Od blisko dziesięciu zajmujemy się również robotyzacją. Mamy niezbędne narzędzia i kompetencje, by ocenić Twoje potrzeby i udzielić Ci wsparcia. Pomagamy na każdym etapie – od wstępnego pomysłu na projekt po załadowanie pierwszej palety.

Niedawno uruchomiliśmy nową lokalizację w Warszawie, z autoryzowanym centrum szkoleniowym Universal Robots i showroomem do testów. Oferujemy także certyfikowane szkolenia i możliwość przetestowania działania aplikacji na Twoich produktach.

Domknięciem naszej kompleksowej pomocy jest własny, autoryzowany serwis cobotów w Warszawie.

Zapraszam serdecznie do kontaktu – chętnie odpowiem na wszystkie pytania na temat robotyzacji procesu paletyzacji.

Tomasz Ofiara

tel. 605 743 320

e-mail: tomasz.ofiara@elmark.com.pl

Elmark Automatyka S.A.

ul. Bukowińska 22 lokal 1B

02-703 Warszawa

tel. (+48) 22 773 79 37

www.elmark.com.pl