Niezbędnym elementem kondycjonerów są filtry. Ich funkcją jest usuwanie z sygnału pomiarowego składowych o określonych częstotliwościach. Standardowo kondycjonery wyposaża się w filtry, które tłumią zakłócenia o częstotliwościach sieciowych 50/60 Hz. Ich częścią są też filtry zapobiegające wystąpieniu aliasingu. Osiąga się to, usuwając z sygnału komponenty o częstotliwościach powyżej połowy częstotliwości próbkowania, przed jego próbkowaniem. Filtry antyaliasingowe mają zwykle programowalną charakterystykę dostosowywaną do częstotliwości próbkowania, płaską i o bardzo stromych zboczach. Są wymagane m.in. w przetwarzaniu sygnałów pomiarowych z mikrofonów i akcelerometrów.

Bloki kondycjonerów

Kolejnym etapem kondycjonowania jest wzmacnianie sygnałów z czujników – konieczne, ponieważ mają one przeważnie bardzo małą wartość. Pozwala to na ich dopasowanie do zakresu wejściowego przetworników analogowo-cyfrowych i w efekcie na zwiększenie rozdzielczości oraz czułości pomiaru. Dodatkowe wzmocnienie jest wymagane np. w przypadku termopar.

Typowo sygnał na ich wyjściu jest rzędu kilkudziesięciu mV. Jeżeli, przykładowo, wynosi ±40 mV, a kolejny element w torze przetwarzania sygnału stanowi przetwornik cyfrowo- analogowy o zakresie ±10 V, to ten ostatni będzie wykorzystany zaledwie w 0,4%.

Za wzmocnienie odpowiada zwykle blok akwizycji sygnałów i poza tym zewnętrzny kondycjoner, umieszczany jak najbliżej czujnika. Dzięki temu, że sygnał jest wzmacniany w pobliżu swojego źródła, skuteczniej można ograniczyć wpływ zaburzeń z otoczenia, poprawiając stosunek sygnału do szumu.

Kondycjonery zapewniają też izolację galwaniczną, która chroni blok akwizycji sygnałów. Ponadto pewne typy sensorów wymagają dodatkowego źródła prądu lub napięcia. Przykład to rezystancyjne czujniki temperatury. Częścią kondycjonerów są również elementy dopełniające mostki pomiarowe na potrzeby sensorów, które pracują w takiej konfiguracji, np. tensometrów.

Sygnały pomiarowe mogą także wymagać linearyzacji. Polega ona na przekształceniu nieliniowego sygnału wejściowego na liniowy sygnał wyjściowy. Jest konieczna, jeśli sygnały generowane przez czujniki nie są liniowo zależne od mierzonej wielkości. Przykładem sensorów, których sygnał wyjściowy należy poddać linearyzacji, są termopary.

Aby uzyskać dokładne i wiarygodne wyniki pomiarów, funkcjonalność kondycjonera należy dobrać do specyfiki wielkości mierzonej i samego czujnika. Wyjaśniamy to dalej, na przykładach sensorów temperatury: termopar i czujników rezystancyjnych oraz tensometrów.

Kondycjonery termopar

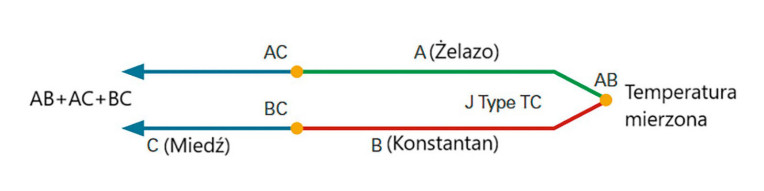

Termopary to czujniki temperatury popularne w przemyśle ze względu na niską cenę, szeroki zakres pomiarowy, wytrzymałość na trudne warunki pracy i niezawodność. Zasada ich działania opiera się na zjawisku generowania siły elektromotorycznej w obwodzie zbudowanym z przewodów wykonanych z różnych metali i połączonych na obu końcach, które różnią się temperaturą. Przykładowo, termopary typu T składają się z przewodów wykonanych z miedzi i konstantanu (stopu miedzi z niklem), złączonych na jednym końcu. Umieszcza się go w medium, którego temperaturę trzeba wyznaczyć. Do drugiego, otwartego końca podłącza się miernik napięcia. Specyfikę pomiarów temperatury przy użyciu termopar wyjaśnia rysunek 1.

Różnica potencjałów na końcówkach pomiarowych jest funkcją nie tylko temperatury spoiny, ale i temperatury na otwartym końcu termopary. Aby pomiar był wiarygodny, ta ostatnia powinna być utrzymywana przez cały czas na określonym poziomie, co uzyskuje się metodami sprzętowo- programowymi. Wymaga to użycia dodatkowego układu pomiarowego z czujnikiem, np. termistorem albo czujnikiem rezystancyjnym, który monitoruje rzeczywistą temperaturę drugiego złącza termopary. W ten sposób przeprowadzana jest tzw. kompensacja temperatury zimnego złącza (CJC, Cold Junction Compensation).

W praktyce w kondycjonerach realizuje się to, wbudowując dodatkowy sensor temperatury w złączu sygnałowym albo bloku zaciskowym. Niepożądane napięcia termoelektryczne na złączu odniesienia są następnie kompensowane programowo.

Jak pisaliśmy, sygnały wyjściowe termopar są rzędu miliwoltów, a ich czułość wynosi zazwyczaj kilkadziesiąt μV/°C – w przypadku zaś niektórych rodzajów termopar zaledwie kilkanaście μV/°C. Przez to są one bardzo podatne na wpływy zaburzeń z zewnątrz. Dlatego kondycjonery sygnałów termopar standardowo są wyposażane w filtry tłumiące zakłócenia o częstotliwościach sieciowych 50/60 Hz.

Ich częścią są także wzmacniacze pomiarowe o dużym wzmocnieniu, dzięki którym rozdzielczość pomiaru zwiększa się z kilku stopni do ich ułamka. Oprócz tego kondycjonery termopar, które są mocowane bezpośrednio na powierzchniach wykonanych z materiałów przewodzących, np. na obudowach silników, muszą zapewnić ich izolację.

Czujniki rezystancyjne

W przemyśle popularne są także czujniki rezystancyjne, których opór elektryczny zmienia się wraz z temperaturą. Najczęściej spotykane są sensory tego rodzaju wykonane z platyny, o znamionowej rezystancji równej 100 Ω w temperaturze 0°C (Pt100). Aby można było zmierzyć zmianę napięcia, która odpowiada zmianie temperatury, czujnik taki należy podłączyć do źródła prądu.

W związku z tym oraz ze względu na stosunkowo małą rezystancję (wspomniane 100 Ω), która w praktyce zmienia się jedynie nieznacznie wraz z temperaturą (typowo mniej niż zaledwie ułamek Ω/°C), czujniki tego rodzaju wymagają kondycjonerów: z precyzyjnymi źródłami prądu wzbudzenia, ze wzmacniaczami o dużym wzmocnieniu i z możliwością pomiarów w konfiguracji czteroprzewodowej i trójprzewodowej. Ta ostatnia ma na celu ograniczenie wpływu rezystancji przewodów na wyniki pomiarów.

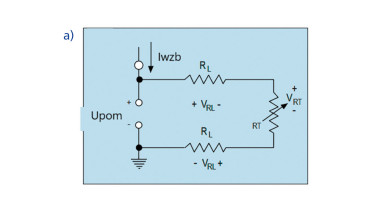

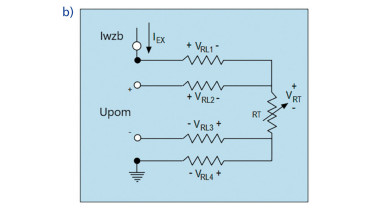

Wyjaśnia to rysunek 2. Na rysunku 2a przedstawiono układ pomiaru temperatury przy użyciu czujnika rezystancyjnego RT w konfiguracji dwuprzewodowej. W tym przypadku liczyć się trzeba z błędem pomiarowym wynikającym ze spadków napięcia, które z kolei powodowane są przepływem prądu wzbudzenia przez rezystancję przewodów RL. Można go wyeliminować w układzie jak na rysunku 2b.

Jest to konfiguracja czteroprzewodowa, którą uzupełnia się o dodatkową parę przewodów. W takim układzie jedna para przewodów służy do przenoszenia prądu wzbudzenia używanego do pomiaru, a druga – do pomiaru rezystancji czujnika poprzez pomiar spadku napięcia. Podłączenie czujników rezystancyjnych Pt100 w układzie czteroprzewodowym pozwala na całkowite wyeliminowanie wpływu przewodów przyłączeniowych na wynik pomiaru temperatury.

Tensometry

Tytułowe czujniki zmieniają swoją rezystancję zależnie od wielkości odkształcenia.

Jeżeli np. pod wpływem naprężenia tensometr ulega wydłużeniu, zmniejsza się pole jego przekroju poprzecznego, a rezystancja się zwiększa.

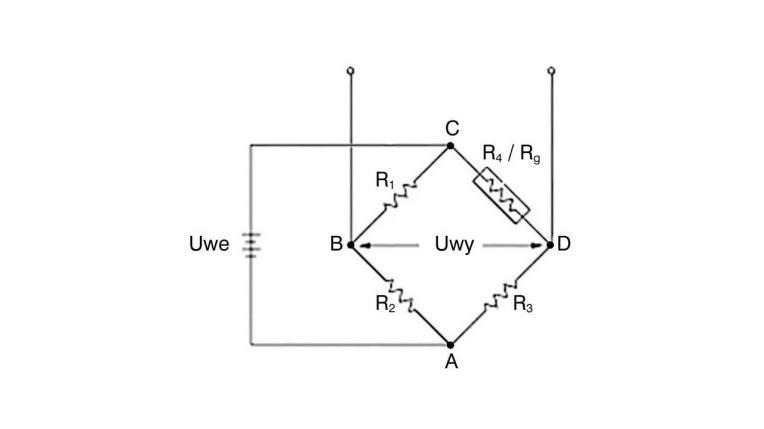

W pomiarach zmian tej wielkości wykorzystuje się zazwyczaj mostek Wheatstone’a (rys. 3). Jeśli w takim układzie wartości rezystancji R1, R2, R3 oraz R4 spełniają warunek R1/R2 = R4/R3, a napięcie wejściowe zostanie przyłożone pomiędzy punktami A i C, to między punktami B i D nie będzie różnicy potencjałów. Mostek jest wtedy zrównoważony. Jeżeli w gałęzi z rezystorem R4 zamiast niego włączony zostanie tensometr Rg, natomiast pozostałe oporniki będą miały stałą rezystancję, to zmiana oporu Rg spowoduje stan niezrównoważenia mostka. W konsekwencji, proporcjonalnie do naprężenia tensometru, zmianie ulegnie napięcie wyjściowe mostka.

Tensometry wymagają kondycjonerów: ze źródłami napięcia wzbudzenia, wzmacniaczami oraz z elementami rezystancyjnymi do uzupełnienia mostka Wheatstone’a. Od tych ostatnich oczekuje się dużej precyzji i stabilności rezystancji. Ponieważ mostki tensometryczne rzadko są idealnie zrównoważone, niektóre kondycjonery zapewniają też kompensację napięcia offsetu. Polega ona na dostosowaniu stosunku rezystancji mostka w stanie bez odkształcenia w taki sposób, aby go zrównoważyć. Alternatywnie napięcie offsetu jest mierzone i kompensowane programowo.

Monika Jaworowska