W niniejszym artykule omówiono, w jaki sposób sztuczna inteligencja (AI) w przemysłowych systemach wizyjnych może ograniczyć liczbę fałszywych alarmów i zwiększyć niezawodność w przypadku złożonych powierzchni.

Ograniczenia konwencjonalnego przetwarzania obrazu

Systemy wizyjne oparte na regułach wykorzystują predefiniowane progi i filtry do identyfikacji wad. Chociaż są one skuteczne w kontrolowanych środowiskach, często zawodzą w sytuacjach, w których wzory tła, połysk lub cienie powodują zmienność. Może to prowadzić do częstych fałszywych alarmów, czyli klasyfikowania dobrych części jako wadliwych, co skutkuje niższą wydajnością i zmniejszeniem zaufania do systemu automatyki.

Ponadto tradycyjne systemy wymagają starannej regulacji przez doświadczonych inżynierów. Każda nowa wersja produktu, zmiana materiału lub regulacja oświetlenia może spowodować czasochłonny cykl optymalizacji parametrów.

AI a liczba fałszywych alarmów

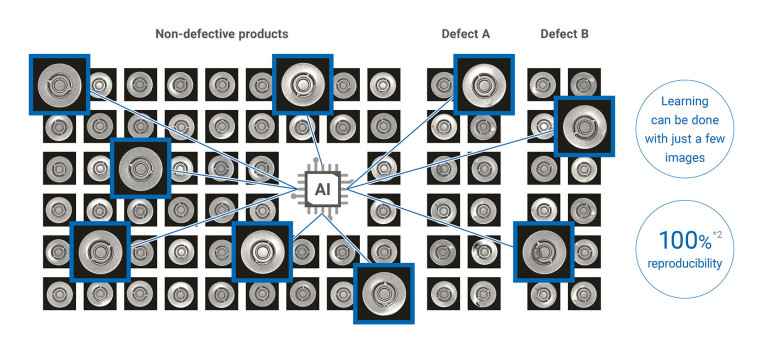

Przetwarzanie obrazów oparte na sztucznej inteligencji wprowadza funkcje samouczenia się, które pozwalają systemowi zrozumieć kontekst. Zamiast polegać wyłącznie na stałych progach, modele sztucznej inteligencji uczą się na podstawie przykładów i rozróżniają prawdziwe wady od nieszkodliwych zmian wizualnych.

Model AI może osiągnąć wysoką dokładność wykrywania, jednocześnie drastycznie zmniejszając liczbę fałszywych alarmów. W jednym z rzeczywistych zastosowań, obejmującym spawanie laminowanych złączy baterii, wyzwaniem było wykrywanie drobnych pęknięć na silnie refleksyjnych powierzchniach. Konwencjonalne systemy miały trudności z powodu połysku i zmiennego wyglądu spoin. Model AI, wytrenowany jedynie na kilku opisanych obrazach, potrafił nauczyć się, czym jest rzeczywista wada, osiągając 100% skuteczności w wykrywaniu defektów przy 0% nadmiarowych detekcji - mimo że kształty i położenia wad były całkowicie nieprzewidywalne.

Złożone tło: prawdziwy test dla sztucznej inteligencji

Skuteczność sztucznej inteligencji staje się jeszcze bardziej widoczna w sytuacjach, w których występują zakłócenia wizualne lub nieregularności tła. Na przykład podczas kontroli powierzchni stojana pokrytych powłoką proszkową różnice w powierzchni spowodowane grubością powłoki, śladami spawania i poziomem połysku utrudniały systemom opartym na regułach identyfikację rzeczywistych wad. Podejście oparte na sztucznej inteligencji umożliwiło wykrycie subtelnych zanieczyszczeń bez wprowadzania w błąd, spowodowanymi normalnymi różnicami w powłoce.

Połączenie sztucznej inteligencji z tradycyjną logiką opartą na regułach może również pomóc w kwantyfikacji wyników kontroli, ułatwiając ich interpretację i dokumentację. Jest to szczególnie ważne w branżach podlegających regulacjom.

Praktyczne kwestie związane z wdrożeniem

Chociaż sztuczna inteligencja zapewnia większą elastyczność, budzi również obawy związane ze złożonością. Producenci często pytają: „Chcemy wypróbować sztuczną inteligencję, ale czy potrzebujemy ekspertów w tej dziedzinie? Mamy model sztucznej inteligencji, ale jakich obrazów powinniśmy użyć do jego szkolenia?”.

Nowoczesne rozwiązania niwelują ten problem poprzez uproszczone procesy konfiguracyjne. Typowa konfiguracja obejmuje trzy etapy:

- Gromadzenie obrazów: obrazy produktów bez wad i z wadami.

- Adnotacje: ręczne zaznaczenie wadliwych obszarów

- Uczenie się: system automatycznie wybiera najlepsze obrazy i trenuje model w ciągu kilku minut.

Proces ten eliminuje potrzebę posiadania głębokiej wiedzy na temat sztucznej inteligencji lub dużych zbiorów danych i znacznie skraca czas konfiguracji.

Skalowalność i modele licencjonowania

Oprócz użyteczności oprogramowania, kolejnym kluczowym czynnikiem jest elastyczność sprzętu. Systemy wizyjne obsługują obecnie wiele kamer na jeden kontroler, na przykład w systemie FH Vision firmy OMRON można podłączyć do ośmiu kamer i uruchamiać je niezależnie w trybie Multi-Line Random Trigger. Umożliwia to jednoczesną lub rozłożoną w czasie kontrolę pod różnymi kątami lub z różnych pozycji. System FH Vision oferuje model licencji wieczystej.

Źródło: OMRON

Więcej na industrial.omron.pl