Elementy sterownicze używane w przemyśle klasyfikuje się według różnych kryteriów. Jednym z nich jest funkcja, jaką pełnią w systemie automatyki. Na tej podstawie wyróżnia się przyciski uruchamiające, zmieniające stan przełączniki i sterujące joysticki. Są one źródłem sygnałów różnego typu, w tym dyskretnych: binarnych (przyciski start/stop) i wielowartościowych (przełączniki wielopozycyjne) oraz ciągłych, pozwalających na płynne sterowanie np. ruchem, jak joysticki. Mogą to być elementy jedno- i wielofunkcyjne. Dodatkowo można podzielić je na komponenty wykorzystujące bezpośredni nacisk i ruch części mechanicznych oraz nowocześniejsze rozwiązania, oparte na detekcji zbliżeniowej, bez części ruchomych.

Przyciski

W automatyce przemysłowej przyciski stanowią najprostsze i najczęściej używane elementy sterownicze. Są to komponenty mechaniczne. Nacisk na nie działa na styki, które otwierają albo zamykają obwód elektryczny, powodując zmianę sygnału. Ich zaleta to łatwa, intuicyjna obsługa – użytkownik natychmiast wyczuwa moment zadziałania przycisku dzięki wyraźnemu, dotykowemu sprzężeniu zwrotnemu, bez konieczności patrzenia na element sterowniczy. To ważne zwłaszcza w sytuacjach awaryjnych. Wadą jest z kolei brudzenie się i zużywanie przycisków przy częstym używaniu (styki nie łączą, sprężyna nie odbija, obudowa rysuje się, pęka).

Przyciski zazwyczaj zbudowane są z kilku części. Ta widoczna i dostępna dla operatora, na którą naciska on palcem lub dłonią, to główka. Wykonuje się ją z tworzywa sztucznego albo metalu, np. stali nierdzewnej, mosiądzu niklowanego, anodowanego aluminium. Główka może być podświetlana dla lepszej widoczności i podpisana funkcją przycisku. Kolejny element to mechanizm sprężynowy. Po naciśnięciu przycisku docisk sprężyny działa na styki. Po jego zwolnieniu odpowiada ona za powrót przycisku do pozycji początkowej, o ile nie ma klamry blokującej główkę. Wówczas sprężyna się nie odbije. Częścią przycisku jest również blok styków, które przy nacisku zwierają albo rozwierają obwód elektryczny. Całość zamyka się w obudowie, chroniącej styki przed wpływem czynników zewnętrznych (brud, pyły, wilgoć) oraz zespole mocującym, który umożliwia zamontowanie przycisku w otworze panelu sterowniczego.

Przyciski dzieli się na monostabilne (powracające) i bistabilne (blokujące). Pierwsze działają tylko przy nacisku. Po zwolnieniu sprężyna przywraca przycisk do położenia początkowego. Bistabilne z kolei po naciśnięciu pozostają już w nowej pozycji. Powrót następuje przy kolejnym nacisku lub po zwolnieniu mechanizmu blokującego w inny sposób.

Wyróżnia się też przyciski jednofunkcyjne, z pojedynczym mechanizmem stykowym, oraz dwufunkcyjne, podwójne, integrujące dwa przyciski w jednej obudowie. Ze względu na rodzaj styków klasyfikuje się je natomiast jako: normalnie otwarte (Normally Open, NO) oraz normalnie zamknięte (Normally Closed, NC). W pierwszych obwód jest zamykany po naciśnięciu przycisku, a w drugich – zostaje wówczas otwarty. Dostępne są też takie z kombinacją styków obu rodzajów, które pozwalają na jednoczesne załączanie i wyłączanie różnych obwodów.

Ergonomiczne przyciski

Ważnym wymogiem w projektowaniu przycisków jest stosowanie się do zasad ergonomii. Dotyczą one różnych aspektów ich konstrukcji. Takim jest kształt główki. Powinien być przystosowany do naturalnego ułożenia palca lub dłoni, aby umożliwić pewny nacisk. Główka zwykle jest płaska albo lekko wypukła, ma formę kopułki lub (w przekroju) kwadratu. Istotna jest także jej wielkość (średnica). Powinna być wystarczająca, aby umożliwić naciśnięcie w rękawicach roboczych, a w przypadku przycisków awaryjnych także np. łokciem. To ostatnie dodatkowo ułatwia specjalny kształt grzybka.

Uwagi wymaga ponadto wykończenie powierzchni. Jeśli przycisk będzie obsługiwany w warunkach wilgotnych albo przy silnym zaolejeniu, jego faktura powinna być antypoślizgowa, aby zmniejszyć ryzyko ześlizgnięcia się palca z główki, gdy dłoń lub przycisk są mokre albo zatłuszczone. Aby taki efekt uzyskać, wykonuje się ryflowanie jego powierzchni (żłobienie w niej rowków), którą pokrywa się powłoką o podwyższonej przyczepności albo z wypustkami. Kolor główki jest zwykle przypisany do funkcji przycisku. Kod kolorów pozostaje zgodny z ich intuicyjnym postrzeganiem. Stąd zielony oznacza uruchamianie, czerwony zatrzymanie awaryjne, natomiast żółty ostrzeżenie. Ważne, by kolor główki wyraźnie kontrastował z tłem panelu sterowniczego. To poprawia widoczność przycisku.

W przypadku podświetlanej główki możliwa jest zmiana jej koloru w zależności od stanu maszyny, procesu albo w reakcji na działanie operatora. Dla zwiększenia trwałości napisów, które mogą się z czasem ścierać przy szczególnie intensywnym użytkowaniu, graweruje się je laserowo albo wtapia w powierzchnię główki. Ważne kwestie to też siła nacisku i skok. Użytkownik powinien wyczuwać opór, jaki stawia mechanizm sprężynowy, ale jego pokonanie nie może wymagać użycia nadmiernej siły. Skok sprężyny z kolei musi być tak dobrany, żeby można było wyczuć jednoznacznie, że styki zostały załączone. W tym aspekcie trzeba wziąć pod uwagę różnice w sile dłoni oraz doświadczeniu różnych użytkowników.

Odpowiednio zaprojektowany przycisk pozwala operatorowi działać szybko i pewnie. Zmniejsza to ryzyko popełnienia błędów, co jest ważne szczególnie w sytuacjach awaryjnych. Dlatego przepisy związane z bezpieczeństwem maszyn określają szczegółowe wymagania dotyczące wymiarów, skoku, siły nacisku oraz kolorystyki przycisków.

Przełączniki

Przestawienie przełącznika zmienia układ jego styków. To powoduje załączenie wybranego obwodu elektrycznego. Stan ten utrzymuje się do momentu kolejnego przełączenia.

Główny element przełączników stanowi część, którą manipuluje użytkownik. Może to być dźwignia, gałka obrotowa, pokrętło albo kluczyk. Podobnie jak główka przycisków, element manipulacyjny przełączników projektuje się z uwzględnieniem wytycznych ergonomii. Częścią przełącznika jest także mechanizm blokujący, zwykle przeskokowy, działający na zasadzie zapadki. Jego funkcja to utrzymanie ustawionej pozycji przełącznika. Kolejny komponent, zespół styków, w zależności od położenia elementu manipulacyjnego, łączy albo rozłącza odpowiednie obwody elektryczne. Obudowa i zespół mocujący, jak w przypadku przycisków, zapewniają ochronę przed czynnikami zewnętrznymi i umożliwiają montaż przełącznika w panelu sterowniczym.

Przełączniki klasyfikuje się przede wszystkim ze względu na typ manipulatora, dzieląc je na: obrotowe z gałką albo pokrętłem, które obracają się między kilkoma ustalonymi pozycjami, z dźwignią, którą można przesuwać w obie strony, i te uruchamiane za pomocą kluczyka, które pozwalają ograniczyć dostęp do danej funkcji. Na podstawie liczby możliwych ustawień wyróżnia się przełączniki: jednopozycyjne i wielopozycyjne. Pierwsze pozwalają na przełączenie między stanem włączonym a wyłączonym (on/off), a drugie, np. 3-, 4-, 5-pozycyjne – na wybór pomiędzy kilkoma stanami.

Ze względu na konfigurację styków wyróżnia się typy: SPST (Single Pole Single Throw), SPDT (Single Pole Double Throw), DPST (Double Pole Single Throw) oraz DPDT (Double Pole Double Throw). Stanowią one kombinacje pojedynczych albo podwójnych torów prądowych (Single Pole, Double Pole) i jednej lub dwóch pozycji przełącznika (Single Throw, Double Throw). W przypadku SPST dostępny jest jeden tor prądowy, który może być włączony albo wyłączony. To najprostszy typ przełącznika – steruje jednym obwodem i działa jak włącznik/wyłącznik. SPDT ma z kolei jeden tor prądowy, z możliwością przełączania wejścia między dwoma wyjściami. Tak skonfigurowane są np. przełączniki wyboru trybu pracy albo kierunku obrotów. W DPST dostępne są dwa oddzielne tory prądowe sterowane jednym mechanizmem. Pozwala to na równoczesne włączanie i wyłączanie dwóch obwodów. DPDT natomiast ma dwa tory prądowe, każdy niezależnie przełączany pomiędzy dwoma wyjściami. W praktyce są to dwa SPDT w jednej obudowie, sterowane jednym przełącznikiem.

Joysticki

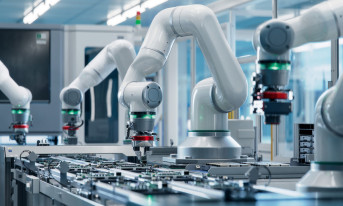

Pod tą nazwą kryją się manipulatory używane w sterowaniu ruchem w więcej niż jednej osi i o płynnej regulacji prędkości, kierunku oraz położenia, proporcjonalnie do stopnia wychylenia drążka – m.in. w maszynach budowlanych (jak koparki), w pojazdach specjalnych (jak wozy strażackie), w dźwigach oraz w maszynach i pojazdach rolniczych. Korzysta się z nich też np. w sterowaniu podnośnikami, widłami wózków widłowych i ramionami robotów przemysłowych.

Ich główny element stanowi odpowiednio wyprofilowany uchwyt, rękojeść, często z dodatkowymi przyciskami funkcyjnymi obsługiwanymi kciukiem. Ergonomia projektu tej części, której kształt powinien być przystosowany do naturalnego ułożenia dłoni, ma kluczowe znaczenie dla komfortu i bezpieczeństwa obsługi joysticka. Niezbędnymi komponentami są również: mechanizm wahadłowy, umożliwiający wychylenie drążka, oraz czujniki do detekcji jego położenia – np. potencjometry, enkodery, czujniki indukcyjne. Po zwolnieniu joystick wraca do pozycji neutralnej. Jest to możliwe dzięki mechanizmowi samocentrującemu, np. ze sprężyną powrotną. Obudowa chroni go przed czynnikami zewnętrznymi.

W zależności od sygnału wyjściowego joysticki dzieli się na analogowe oraz cyfrowe. Te pierwsze dostarczają sygnał ciągły, proporcjonalny do stopnia odchylenia uchwytu sterującego, który znajduje odzwierciedlenie np. w rezystancji potencjometru. Jej zmiana wpływa na wartość sygnału napięciowego albo prądowego. W joystickach z wyjściem cyfrowym wychylenie drążka w danym kierunku powoduje z kolei załączenie styków NO/NC. W tej wersji dostępne są manipulatory 2- (wychył przód–tył), 4- (przód–tył, lewo–prawo) i 8-pozycyjne (z przechyłem także po przekątnej). Z kolei joysticki używane w maszynach i pojazdach hydraulicznych, np. w sprzęcie ciężkim, hydraulicznie albo elektrycznie sterują zaworami hydraulicznymi, które kierują strumień oleju do siłowników. W pierwszym przypadku w drążek wbudowany jest blok rozdzielacza, który generuje sygnał hydrauliczny.

Monika Jaworowska