W artykule dokonano przeglądu technologii HART – protokołu, który pozwala na wymianę danych i kalibrację przyrządów w systemach pomiarowych. Opisane zostały również nowe wersje standardu – szósta, oraz opublikowana jesienią zeszłego roku wersja siódma, WirelessHART, która określa protokół komunikacji w sieciach bezprzewodowych.

HART, czyli Highway Addressable Remote Transducer, to otwarty przemysłowy protokół komunikacyjny opracowany przez firmę Fisher Rosemount w drugiej połowie lat 80. ubiegłego wieku. Pierwotnie przeznaczony był do wymiany informacji z inteligentnymi urządzeniami pomiarowymi tej firmy. Mało kto wówczas przypuszczał, że ten dedykowany, specjalizowany pod kątem produktów danej marki protokół stanie się w kolejnych latach ogólnoświatowym otwartym standardem komunikacji przemysłowej.

Trudno było też przewidzieć, że protokół ten będzie implementowany przez ponad 100 producentów w 560 najróżniejszych urządzeniach pomiarowych, poczynając od zwykłych czujników temperatury, a na wysublimowanych detektorach gazu kończąc. Swego czasu wielu specjalistów z zakresu komunikacji przemysłowej zwiastowało szybki koniec kariery tego protokołu. Sądzono, że jego warstwa fizyczna zostanie wchłonięta przez inne protokoły przemysłowe. Tak się jednak nie stało, a kolejne prognozy na najbliższe lata zapowiadają kilkuprocentowy roczny wzrost zastosowań komunikacji opartej o HART. Można więc zakładać że obecna liczba wdrożeń tej technologii, która waha się w granicach 4 milionów, istotnie wzrośnie.

Protokół, datagramy i komendy

HART jest protokołem typu master-slave, co oznacza, że przyrząd podrzędny (slave) wysyła dane tylko na żądanie urządzenia nadrzędnego (primary lub secondary master). Rozkaz wysłany przez urządzenie nadrzędne i odpowiedź tworzą transakcję. W czasie gdy jedno z urządzeń w sieci Na świecie wykorzystuje się ponad 25 mln urządzeń pomiarowych i kontrolnych komunikujących się z wykorzystaniem protokołu HART. Umożliwia on zdalną konfigurację i diagnostykę przyrządów, co jest nieocenionym ułatwieniem pracy inżyniera w dowolnym zakładzie przemysłowym, w którym istnieje wiele tego typu urządzeń. HART jest najbardziej popularny wśród producentów aparatury kontrolno-pomiarowej – jest on implementowany w czujnikach do pomiarów poziomu, w sondach radarowych, przetwornikach ciśnienia, w izotopowych miernikach gęstości i poziomu, przepływomierzach i innych urządzeniach.

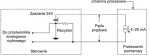

Rys. 1. Schemat blokowy typowego przyrządu pomiarowego z interfejsem HART

W branżach, gdzie stosuje się wiele pomiarów analitycznych, możliwość zdalnej konfiguracji i diagnostyki jest szczególnie ważna. Przykładem może być analizator tlenu, który dostarcza znacznie więcej informacji diagnostycznych (nawet 15 parametrów), niż przeciętny czujnik temperatury czy ciśnienia. Z reguły takie analizatory zainstalowane są w miejscach trudno dostępnych lub całkowicie niedostępnych dla operatora jakimi są np. zamknięte zbiorniki i miejsca o podwyższonej temperaturze, kluczowy więc staje się zdalny dostęp do funkcji i parametrów urządzenia. Ogniwa pomiarowe analizatorów są w bezpośrednim kontakcie z gazami procesowymi, przez co ulegają stopniowej degradacji i ich parametry zmieniają się w czasie. W efekcie czynności kalibracyjne urządzenia muszą być dokonywane częściej, niż np. w przypadku czujników poziomu. Innym przykładem są urządzenia wyposażone w interfejs HART, które umożliwiają odczyt rezystancji ogniwa co pół godziny i ocenę jego stanu naładowania. Dzięki temu osoba nadzorująca proce jest w stanie monitorować i nadzorować kalibrację oraz diagnostykę szeregu urządzeń równocześnie. Kalibracja może też odbywać się automatycznie, a w razie awarii przyrządu, użytkownik informowany jest o wystąpieniu lub nawet rodzaju usterki. Rozwiniecie pętli prądowej

Rys. 2. Konwencjonalna pętla prądowa

Omawiany protokół powstał jako rozwinięcie pętli prądowej 4÷20mA – analogowego interfejsu komunikacyjnego stosowanego w przemyśle od wielu lat. Zasada działania takiej pętli polega przedstawieniu wartości mierzonej zmiennej procesowej w postaci prądu pobieranego przez przyrząd. Najczęściej zakłada się, że minimalnemu prądowi (4mA) odpowiada dolny, a maksymalnemu (20mA) górny zakres pomiarowy. Zaletą tego rozwiązania jest jednoczesna możliwość zasilania urządzenia i transmisji danych pomiarowych za pomocą linii dwuprzewodowej. Plusem jest również dobra odporność na zaburzenia elektromagnetyczne. Do wad zaliczyć można wpływ niestabilności zasilania na wynik pomiaru i możliwość przesyłania tylko jednej informacji. Pętla pomiarowa przystosowana do transmisji zgodnej z HART wyposażona jest dodatkowo w układy modulacji i demodulacji, wzmacniacze oraz źródło napięciowe i prądowe. Pozwala to na nałożenie na sygnał stałoprądowy sygnału zmiennego o całkowitej amplitudzie 1mA. Częstotliwość sygnału zmiennego jest modulowana za pomocą kluczowania ze zmianą częstotliwości (FSK – Frequency Shift Keying). Zmodulowana częstotliwość 1200Hz odpowiada logicznej jedynce, zaś wartość 2200Hz to logiczne zero. Jako że sygnał stałoprądowy oraz sygnał zmienny nie zakłócają się wzajemnie, mogą współistnieć na jednej linii transmisyjnej.

Spis treści

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|