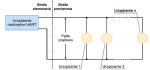

Budowa typowego przyrządu HART

Na rys. 1. przedstawiono schemat blokowy typowego urządzenia pomiarowego (np. czujnika inteliogentnego) przystosowanego do komunikacji w standardzie HART. Oprócz standardowego przetwornika pomiarowego oraz układu A/C (przetwornik analogowo-cyfrowy), wyróżnić można także blok mikrokontrolera wyposażonego w moduł UART oraz połączonego z pamięcią typu EEPROM.

Ponadto w skład urządzenia pomiarowego HART wchodzi modem, przetwornik cyfrowo-analogowy oraz układ źródeł prądowych. Przyrząd pomiarowy HART różni się więc od klasycznego inteligentnego czujnika obecnością modemu i interfejsu warstwy sieciowej (układu ze źródłami prądowymi), którego zadaniem jest nałożenie sygnału zmiennoprądowy na stałoprądowy. Pozostałe bloki dla obu rodzajów przyrządów są takie same.

Niektóre urządzenia przystosowane do komunikacji zgodnej z protokołem HART udostępniają funkcję blokady ustawień parametrów procesowych. Użytkownik ma możliwość ustawić za pomocą dwupozycyjnego przełącznika na obudowie zezwolenie lub brak zezwolenia na modyfikację parametrów. W przypadku blokady ewentualny rozkaz kontrolera z żądaniem zmiany parametru procesowego nie zostanie wykonany. W zamian za to urządzenie podrzędne odpowie komunikatem o statusie blokady modyfikacji parametrów.

|

Tomasz Dziubany Dyrektor Oddziału Yokogawa - Oddział w Polsce Jakie urządzenia wyposażone w interfejsy HART są najczęściej stosowane przez Państwa klientów? dziubany Wykorzystują oni komunikację HART do ciągłego diagnozowania stanu aparatury. Przetworniki różnicy ciśnień mogą za pomocą HART zgłosić do systemu diagnostyki zbyt wysoką lub zbyt niską temperaturę medium lub też zapychanie się rurek impulsowych. pH-metry informują o zabrudzeniu lub rozbiciu sondy pomiarowej. Przepływomierze magnetyczne alarmują w przypadku zaklejenia elektrody. Takich przykładów jest wiele. Nowoczesne systemy sterowania wykorzystują te informacje, co pozwala na uniknięcie wielu awarii i przestojów instalacji. Jakie są Pana przewidywania co do popularności interfejsu HART i jego najnowszej wersji WirelessHART w nadchodzących latach? HART już zdobył bardzo ważną pozycję w automatyce. Stworzenie Fundacji HART pozwoliło na ustalenie jednego wspólnego protokołu komunikacji akceptowanego w świecie automatyki. Wysoka popularność protokołu HART utrzyma się jeszcze przez wiele lat. Dotyczy to jednak jego tradycyjnej wersji. HART bezprzewodowy to bardzo ciekawy pomysł nad którym pracuje obecnie kilku poważnych producentów. Jednak ta wersja komunikacji traktowana jest obecnie w przemyśle jako niesprawdzona nowinka techniczna. Minie jeszcze sporo czasu zanim ten sposób komunikowania się z urządzeniami przyjmie się w Polsce - jeśli w ogóle się przyjmie. Nasi klienci, zwłaszcza Ci, którzy odpowiadają za prowadzenie dużych instalacji są bardzo konserwatywni. Bardzo trudno ich przekonać do eksperymentowania na pracującym obiekcie. Pomyłka może ich zbyt dużo kosztować. |

Procedura transmisji

Transmisja między dwoma urządzeniami rozpoczyna się wysłaniem przez procesor urządzenia nadawczego do

Pewna wenezuelska firma z branży petrochemicznej zajmująca się wydobywaniem ropy metodą gazodźwigu wybrała protokół HART do obsługi i zarządzania w czasie rzeczywistym całym oprzyrządowaniem kontrolno-pomiarowym. W jego skład wchodzi ponad 500 urządzeń, z których ponad połowa została rozmieszczona na 15 różnych platformach. Urządzenia połączone zostały w sieciach wielopunktowych, co wpłynęło na obniżenie kosztów okablowania i instalacji.

Pozostałe przyrządy, z których dane były szczególnie ważne, podłączono bezpośrednio (sieć punkt-punkt) z urządzeniami sterującymi. Każda platforma wyposażona została w sterownik zarządzający około 50 czujnikami (temperatury, ciśnienia, przepływu). Dzięki ustawieniu trybu ciągłego wysyłania danych przez przyrządy pomiarowe, aktualne dane przesyłane są do centrum sterowania co 300ms, a cyfrowa komunikacja zapewnia wymaganą dokładność wyników pomiarów.

Firma zdecydowała się na utworzenie sieci z redundancją urządzeń nadrzędnych celem zapewnienia jej bezawaryjnej pracy. Sterownik danej platformy stanowił połączenie elementów pomiarowych z systemem zarządzania instalacją. Rezultaty wprowadzenia sieci komunikacyjnej opartej na protokole HART były bardziej niż zadowalające. Trzykrotnie obniżono koszty instalacji, 16-krotnie liczbę modułów wejściowych, a do tego uzyskano możliwość zdalnej konfiguracji przyrządów pomiarowych.

Topologia sieci

HART jest typowym protokołem typu master-slave, do tworzenia sieci wykorzystywana jest skrętka dwużyłowa. Komunikacja jest scentralizowana i odbywa się na żądanie pomiędzy kontrolerem a jednym z urządzeń podrzędnych. Najczęściej spotykaną topologią sieci HART jest wersja punkt-punkt zawierająca jedno urządzenie typu master i jeden przyrząd pomiarowy typu slave.

Funkcję urządzenia nadrzędnego pełnić może np. rozproszony system sterowania (DCS), sterownik programowalny PLC albo komputer przemysłowy. Zdarza się, że sieć typu punkt-punkt nie ma na stałe podłączonego urządzenia master – np. gdy użytkownik chce transmitować wyłącznie sygnał analogowy.

Z drugiej strony użytkownik może świadomie zrezygnować z wykorzystania sygnału analogowego i stosować tylko na cyfrową wymianę danych. W takim przypadku możliwe jest podłączenie wielu urządzeń pomiarowych równolegle do jednej sieci. Jest to topologia wielopunktowa. Kontroler może komunikować się z każdym urządzeniem podrzędnym z osobna.

Wartość prądu płynącego przez linię transmisyjną jest wtedy sumą odwzorowanych wartości mierzonych przez czujniki. Taka informacja byłaby kompletnie bezużyteczna, dlatego w sieci wielopunktowej wymaga się, aby każdemu urządzeniu podpiętemu do niej nadać adres. Dzięki temu urządzenie nadrzędne może w dowolnej chwili jednoznacznie wskazać z którym z urządzeń podrzędnych będzie się komunikowało.

Do sieci wielopunktowej można podłączyć terminal przenośny – tzw. secondary master. Liczba podłączonych urządzeń pomiarowych jest teoretycznie rzecz biorąc nieograniczona, jednak w praktyce, w celu uniknięcia dużych zakłóceń na linii, nie stosuje się więcej, niż 15 węzłów. Jeśli sieć jest częścią dużej struktury wyposażonej we wzmacniacze, możliwe jest zastosowanie większej liczby urządzeń pomiarowych.

Po utworzeniu sieć nie wymaga dodatkowej konfiguracji, a dodatkowe urządzenia mogą być również łatwo dołączane w trakcie działania sieci. Warto dodać, że w wielu zakładach przemysłowych można spotkać nowoczesne czujniki inteligentne podłączone do starych instalacji 4÷20mA, które zawierają sterowniki i interfejsy niezdolne do odczytu danych cyfrowych protokołu HART.

W takich przypadkach nie korzysta się z pełniej ich funkcjonalności, niemniej wiele firm niechętnie rozbudowuje lub wymienia sprawdzone systemy sterowania, co motywowane jest wysokimi kosztami i skomplikowaną procedurą takiej operacji. Istnieje jednak możliwość wykorzystania wszystkich możliwości przyrządów pomiarowych z interfejsem HART poprzez zastosowanie odpowiedniego konwertera, który włączony zostaje równolegle do pętli prądowej 4-20mA. W ten sposób będzie on odbierał cyfrowe dane, odczytywał informacje, konwertował je i każdą z nich kierował do oddzielnego kanału analogowego, który podłączany jest do systemu sterowania jako osobne wejście.

HART Communication FoundationHCF jest niezależną, niekomercyjną organizacją zajmującą się promowaniem i rozwojem protokołu HART. Opracowuje ona jego nowe wersje, organizuje szkolenia oraz służy pomocą związaną we wdrożeniach. Organizacja istnieje od 1993 roku i jest ona wspierana przez szereg producentów aparatury kontrolno-pomiarowej. |

Szósta wersja protokołu

Protokół HART daje możliwość adresowania urządzeń na dwa sposoby – starszy, wykorzystujący 4 bity, oraz nowszy, gdzie adresem jest aż 38 bitów. Obecnie do komunikacji stosowane są obie metody równocześnie, dzięki czemu urządzenia starsze, adresowane 4 bitami i zaliczane do urządzeń HART czwartej wersji protokołu mogą bez problemu współpracować w jednej sieci z nowszymi przyrządami piątej wersji protokołu.

Od kilku lat dostępna jest jeszcze nowsza, bo szósta już wersja HART. Nie różni się ona sposobem adresowania, ale za to wprowadza szereg innych, wartych uwagi zmian, które mają wpływ na funkcjonalność protokołu. Jedną z nich jest mechanizm umożliwiający uzyskanie przez aplikację nadrzędną informacji o liczbie i rodzaju zmiennych procesowych danego przyrządu pomiarowego. Wprowadzono również dodatkowy bajt w polu statusu i możliwość nadawania identyfikatorów urządzeń o długości maksymalnie 32 znaków.

Nową, bardzo praktyczną funkcją jest mechanizm śledzenia zmian konfiguracji dokonanych na danym przyrządzie. Przydatny jest on szczególnie do dokumentacji oraz korekty przypadkowych zmian. Interesującą zmianą jest też możliwość „podsłuchu” przez urządzenia podrzędne komunikatów w sieci przesyłanych danych.

Dzięki temu mogą one, przy odpowiednim zaprogramowaniu, korzystać z danych przesyłanych do innych urządzeń i wykorzystać je np. do własnych obliczeń czy ustawień. Kolejnym dodatkiem do protokołu jest zastosowanie koncepcji gotowego zestawu komend i statusów wspólnych dla danego typu urządzeń. Ponadto wprowadzone zostały nowe komendy typu common practice (patrz ramka), które służą do kalibracji przetworników. Oba te udogodnienia mają za zadanie zmniejszenie nakładów pracy na tworzenie plików DDL.

HART 6 daje również możliwość blokady panelu interfejsu użytkownika danego urządzenia, np. na czas zdalnej konfiguracji przyrządu. Pozwala na wymuszanie wartości danej zmiennej procesowej, która ma być zastosowana w razie przeprowadzania konserwacji lub diagnostyki urządzenia oraz zawiera bardziej dopracowany mechanizm przesyłu dużej ilości danych pomiędzy urządzeniem nadrzędnym a podrzędnym.

|

Jerzy Janota Specjalista ds. komunikacji przemysłowej - Introl Co powoduje tak dużą popularność protokołu HART? Jak protokół HART może ułatwić pracę zakładów przemysłowych? janota Komunikacja HART może być użyta do programowania urządzeń oraz do odczytu parametrów opisujących ich stan. Im bardziej skomplikowane urządzenie, tym więcej parametrów trzeba ustawić i tym trudniej jest to zrobić używając typowych elementów obsługowych jak wyświetlacze, przyciski, przełączniki itp. Zastosowanie komunikacji HART ułatwia proces programowania, a z drugiej strony pozwala w wielu przypadkach prowadzić to programowanie lub źródło: StatoilHydro

Firma Emerson Process Management, oprócz czynnego udziału w pracach nad powstaniem standardu WirelessHART i oferowania jako jedna z pierwszych urządzeń tego typu, rozwinęła również własną technologię komunikacji bezprzewodowej z urządzeniami pomiarowymi – SmartWireless. Technologia ta bazuje na pewnych założeniach standardu WirelessHART, a jej pierwsze wdrożenie miało w zeszłym roku miejsce na norweskiej platformie wiertniczej firmy StatoilHydro. Problem: Wdrożenie technologii bezprzewodowej na omawianym obiekcie budziło wiele obaw, szczególnie gdy brało się pod uwagę niekorzystne dla działania sieci otoczenie, na które składa się mnóstwo elementów metalowych, takich jak rury, zbiorniki itp. Trudnością była też konieczność integracji z zewnętrznym systemem gromadzenia informacji.

źródło: StatoilHydro

Rozwiązanie: Na platformie do sieci podłączono 22 czujniki ciśnienia firmy Rosemount. Dziesięć z nich przeznaczonych było do mierzenia ciśnienia w pierścieniach głowicy odwiertu, a pozostałych dwanaście do monitorowania ciśnienia wejściowego oraz spadku ciśnienia na wymienniku ciepła. Brama sieci zainstalowana została poza obszarem procesu wydobywczego, a każde urządzenie przesyłało dane pomiarowe bezpośrednio do sterowni. Wnioski: Zgodnie z komentarzami przedstawicieli StatoilHydro, wdrożenie technologii SmartWireless zakończyło się sukcesem. Po uruchomieniu urządzenia pomiarowe połączyły się z urządzeniami nadrzędnymi, tworząc szkielet sieci. Kolejne dodawanie urządzeń przebiegało sprawnie, poziom sygnału radiowego na obszarze obiektu był wysoki. Inżynierowie podkreślali dobre rezultaty pracy sieci oraz łatwość jej rozbudowy (dołączenie nowego urządzenia zajmuje czas liczony w minutach lub godzinach, a nie dniach, jak to ma miejsce w przypadku urządzeń komunikujących się za pomocą kabla). Firma planuje wdrożenie stosowanego rozwiązania również na innych swoich platformach wiertniczych. |

WirelessHART – nowe możliwości

Plany opracowania nowej, bezprzewodowej wersji protokołu HART pojawiały się w mediach już od pewnego czasu. Data ogłoszenia przez organizacje HCF oficjalnej jego specyfikacji była też wielokrotnie przekładana i po długim czasie prac, we wrześniu 2007 roku światło dzienne ujrzała siódma wersja protokołu – WirelessHART. Protokół ten bazuje na standardzie IEEE 802.15.4 wykorzystującym do komunikacji częstotliwość 2,4GHz. Stosowanie ciągłej zmiany kanałów (channel hopping) oraz stałych przedziałów czasowych do komunikacji ma zapewnić bezpieczną i niezawodną wymianę danych.

Możliwość bezprzewodowej komunikacji urządzeń zapewnia dużą elastyczność i swobodę montażu czujników oraz przyrządów, nie jest również wymagana konfiguracja sieci. Jeśli firma zdecyduje się wykorzystać możliwości inteligentnych czujników podłączonego do pętli 4-20mA, może to zrobić dokują do sieci WirelessHART odpowiedni adapter radiowy, który monitoruje sygnał przesyłany w pętli prądowej, a odczytane informacje cyfrowe przesyła za pośrednictwem bramy do urządzenia nadrzędnego.

Każda sieć oparta na WirelessHART musi składać się z przyrządu nadającego dane bezprzewodowo, bramy odbierającej te dane oraz urządzenia nadrzędnego, do którego owe dane są ostatecznie przekazywane. Jeśli do sieci podłączonych jest kilka przyrządów wysyłających informacje, każde z nich może też pełnić funkcję routera, więc komunikaty nie muszą być koniecznie przesyłane bezpośrednio od urządzenia do bramy, lecz mogą być przekazywane do kolejnego urządzenia. Dzięki temu zasięg sieci rośnie, a do przekazania pakietu wybierana jest najbardziej optymalna trasa. Jeśli któraś z tras z jakichkolwiek powodów przestanie być dostępna, urządzenia mogą skierować pakiety na inną trasę.

Twórcy siódmej wersji HART położyli również nacisk na bezpieczeństwo danych. Wykorzystuje się tutaj 128-bitowe kodowanie, a dla sprawdzenia poprawności przesłanych danych stosowana jest ich weryfikacja (message integrity codes). Klucze szyfrujące zmieniane są dynamiczne, co jest kolejnym elementem zabezpieczającym sieć przed niepowołanym dostępem. Ponadto każde urządzenie chcące uzyskać dostęp do sieci, najpierw musi uzyskać stosowną autoryzację.

Urządzenia w sieci mogą być zasilane, jeśli jest taka możliwość, z pętli prądowej 4÷20mA, konwencjonalnej sieci zasilającej. Obydwa te rozwiązania są jednak w pewien sposób sprzeczne z ideą technologii WirelessHART, dlatego najlepsze wydaje się zasilanie bateryjne lub też nawet – co jest w pełni możliwe – zasilanie energią słoneczną.

Ze względu na ostatnie dwa przypadki w protokole HART 7 postanowiono minimalizować zużywaną przez przyrządy energię elektryczną. W tym celu opracowano mechanizm Smart Data Publishing, który zapewnia transmisję danych do urządzenia nadrzędnego tylko wtedy, gdy wartość zmiennych procesowych uległa zmianie bądź wystąpiło żądanie użytkownika. Dodatkowo dostępna jest też funkcjonalność oparta o zdarzenia – przyrząd nawiąże komunikację z urządzeniem nadrzędnym, gdy wystąpi określone zdarzenie.

Podsumowanie

Protokół HART, pomimo sceptycznych prognoz niektórych ekspertów branży, nadal istnieje i jest ciągle ulepszany. W porównaniu z innymi protokołami jest on prostszy oraz stosowany w bardzo wielu urządzeniach i przyrządach pomiarowych. Można nawet zaryzykować stwierdzenie, że nie ma takiego procesu, dla którego nie da się dobrać urządzenia zgodnego z HART.

Tym, co zaważyło na popularności HART, był prawdopodobnie fakt, że jego warstwa fizyczna opiera się na pętli prądowej 4÷20mA. Było to powodem dla którego wiele zakładów przemysłowych stosujących stary, sprawdzony rodzaj komunikacji wykorzystujący pętlę prądową, zdecydowało się zastosować HART, co odbyło się bez konieczności wymiany istniejącego wyposażenia i okablowania.

Trudno z kolei przewidzieć kiedy nastąpi popularyzacja technologii WirelessHART. Obecnie dopiero powstają pierwsze jej wdrożenia, a na rynku są jedynie nieliczne przyrządy zgodne z tą wersją protokołu. Z pewnością jednym z głównych kryteriów przesądzających o sukcesie WirelessHART będzie cena urządzeń, która jednakże z całą pewnością będzie większa niż w przypadku starszych wersji protokołu. Tak czy inaczej nowa możliwość bezprzewodowej komunikacji na pewno nie przyczyni się do spadku popularności technologii HART.

|

Tabele

|

Mateusz Kosikowski

Nasi klienci używają komunikacji HART w urządzeniach pomiarowych. Najczęściej HART wykorzystywany jest do kalibracji aparatury oraz do zmian konfiguracji urządzeń. Przykładem może być zmienianie zakresu przepływomierza, zmiana stałej tłumienia w przetwornikach, zmiana charakterystyki odpowiedzi, itp. Zdarzają się jednak użytkownicy korzystający pełniej z możliwości tego interfejsu.

Nasi klienci używają komunikacji HART w urządzeniach pomiarowych. Najczęściej HART wykorzystywany jest do kalibracji aparatury oraz do zmian konfiguracji urządzeń. Przykładem może być zmienianie zakresu przepływomierza, zmiana stałej tłumienia w przetwornikach, zmiana charakterystyki odpowiedzi, itp. Zdarzają się jednak użytkownicy korzystający pełniej z możliwości tego interfejsu. Popularność ta wynika z faktu, że w przemyśle w zdecydowanej większości przypadków stosowane są urządzenia pomiarowe wykorzystujące analogowy sygnał prądowy 4÷20mA. Protokół HART stanowi naturalne rozwinięcie analogowej pętli prądowej.

Popularność ta wynika z faktu, że w przemyśle w zdecydowanej większości przypadków stosowane są urządzenia pomiarowe wykorzystujące analogowy sygnał prądowy 4÷20mA. Protokół HART stanowi naturalne rozwinięcie analogowej pętli prądowej.

Zawartość datagramu HART

Zawartość datagramu HART Cechy standardu WirelessHART

Cechy standardu WirelessHART Wybrani dostawcy produktów wyposażonych w interfejs HART

Wybrani dostawcy produktów wyposażonych w interfejs HART