Przez lata dziedzina ta ewoluowała, rozwijając się od wykorzystania prostych metod umożliwiających określanie poziomu w sposób przybliżony, do użycia przetworników pozwalających na pomiary z dużą dokładnością. Pojawiły się też przyrządy służące do określania poziomu substancji agresywnych chemicznie oraz mogące być stosowane w miejscach trudno dostępnych. W dwuczęściowym artykule przedstawiamy informacje związane z fizyką pomiarów poziomu, najpopularniejsze rozwiązania metrologiczne oraz przykłady ich wykorzystania.

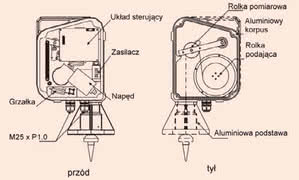

Elektromechaniczny miernik poziomu |

Budowa wewnętrzna miernika EE200 |

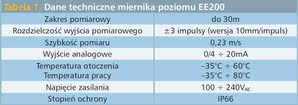

Tabela 1. Dane techniczne miernika poziomu EE200 |

Wymagania względem dokładności pomiarów poziomu są zróżnicowane. Czasami wystarczy ocena przybliżona, innym razem konieczne jest dokładne określenie poziomu substancji w zbiorniku, gdyż na jego podstawie obliczana jest objętość lub masa składowanego materiału. Stąd też przyrządy do pomiarów poziomu dzieli się zasadniczo na dwie grupy: czujniki do pomiarów ciągłych, które zapewniają dokładną informację o ilości przechowywanego materiału, oraz takie, które sygnalizują jedynie przekroczenie określonego poziomu.

Fot. 1. Introl oferuje kilka modeli wag zbiornikowych, w tym GPA-NT

Na wybór metody pomiarowej wpływ mają także ograniczenia przestrzenne w zakresie montażu czujników oraz rodzaj substancji, której poziom ma być mierzony. To ostatnie powoduje, że w niektórych przypadkach można od razu wykluczyć przyrządy do pomiarów kontaktowych. Przykładowo gdy mierzony jest poziom cieczy lepkich lub żrących, zazwyczaj stosuje się takie metody, gdzie w trakcie pomiarów detektor nie wchodzi w bezpośredni kontakt z substancją.

W dwuczęściowym artykule charakteryzujemy wybrane metody pomiaru poziomu, w tym wykorzystujące czujniki pojemnościowe, ultradźwiękowe, radarowe, laserowe i izotopowe oraz sondy elektromechaniczne i wagi zbiornikowe, podając przykłady konkretnych czujników z oferty polskich i zagranicznych producentów. Przedstawiamy też przykłady procesów produkcyjnych w różnych dziedzinach przemysłu, w których czujniki poziomu są niezbędne.

POMIARY Z LINKĄ

Chociaż obecnie nie stosuje się tak prymitywnych i dostarczających jedynie podstawowych informacji metod jak uderzanie młotkiem w ścianę zbiornika albo rzucanie o nią kamieniami i określanie poziomu wypełnienia na podstawie odgłosu uderzenia, niektóre mechaniczne metody - np. pomiary z linką - jeszcze w latach 90. ubiegłego wieku w niektórych branżach traktowane były jako standardowe.

Sondy linkowe składają się z obciążonej linki, która jest odwijana z bębna przez silnik elektryczny aż do momentu, gdy ciężarek osiągnie powierzchnię materiału. Długość odwiniętej linki jest wyznaczana na podstawie liczby obrotów bębna, za zliczanie czego odpowiedzialny jest układ elektroniczny.

Case study: Pomiary poziomu w przemyśle farmaceutycznym |

Wśród zalet tej metody wymienić można niski koszt oraz, w porównaniu do innych metod, duży zakres pomiarowy (do kilkudziesięciu metrów). Ponadto na wynik pomiaru nie mają wpływu takie czynniki jak zapylenie i wahania temperatury wewnątrz zbiornika oraz zmiany właściwości materiału. Przyrządy z linką są też proste w obsłudze.

Do ich wad zaliczane są z kolei koszty konserwacji (w przypadku środowisk silnie zapylonych pył oblepia linkę, co powoduje konieczność okresowego czyszczenia bębna), zużywanie się części mechanicznych oraz możliwość oberwania obciążnika lub zerwania linki. Stąd sondy tego typu nie mogą być używane np. w czasie napełniania silosu, gdyż grozi to ich uszkodzeniem pod ciężarem wsypywanego materiału.

PUNKTOWE POMIARY POZIOMU

Rys. 1. Rozwiązaniem problemu z fałszywymi odbiciami zakłócającymi pomiary ultradźwiękami jest przykrycie elementów będących ich źródłem blachą lub płytami z tworzywa sztucznego nachylonymi pod odpowiednim kątem (źródło: Introl)

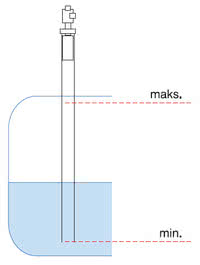

Innym przykładem prostych metod pomiarowych są te wykorzystujące punktowe poziomomierze przełącznikowe, które po raz pierwszy wprowadzono na rynek w latach 40. ubiegłego wieku. Ich kluczowymi elementami są instalowane na szczycie i u dołu, a czasem też pośrodku zbiornika czujniki (punkty przełączania), które aktywują się w momencie kontaktu z substancją przechowywaną. Przełącznik górny zapewnia ochronę przed przepełnieniem, które niezauważone, skutkować może np. rozsypaniem materiału.

Przełącznik dolny i pośrednie sygnalizują z kolei zmniejszanie się zapasów i potrzebę ich uzupełnienia. Instalacja poziomomierzy przełącznikowych jest prosta, a ich użycie relatywnie tanie. Głównym problemem jest natomiast to, że wchodzą one w kontakt z magazynowanym materiałem, który bywa lepki czy ścierny, przez co urządzenia te szybko ulegają zużyciu. Ponadto mierniki punktowe dostarczające informacji tylko z określonych poziomów zbiornika nie zawsze są optymalnym rozwiązaniem, nawet gdy punkty pomiarowe zostały wybrane starannie. Rozwiązaniem bywa dodawanie nowych punktów, to jednak zwiększa koszty.

WAGI ZBIORNIKOWE

Często zamiast mierzyć poziom materiałów składowanych w dużych zbiornikach, wyznacza się ich masę, wykorzystując do tego tzw. wagi zbiornikowe. Podstawowym ich elementem są czujniki tensometryczne przytwierdzane do podstawy silosu, które mierzą jej naprężenia wywołane zmianą obciążenia zbiornika. Ciężar substancji oblicza się następnie, odejmując od wyznaczonej masy ciężar pustego silosu. Zaletą tej metody jest relatywnie duża dokładność, chociaż uwzględnić trzeba wpływ naprężeń w czasie napełniania i opróżniania zbiornika.

Często zamiast mierzyć poziom materiałów składowanych w dużych zbiornikach, wyznacza się ich masę, wykorzystując do tego tzw. wagi zbiornikowe. Podstawowym ich elementem są czujniki tensometryczne przytwierdzane do podstawy silosu, które mierzą jej naprężenia wywołane zmianą obciążenia zbiornika. Ciężar substancji oblicza się następnie, odejmując od wyznaczonej masy ciężar pustego silosu. Zaletą tej metody jest relatywnie duża dokładność, chociaż uwzględnić trzeba wpływ naprężeń w czasie napełniania i opróżniania zbiornika.

Wadą jest natomiast trudna i kosztowna instalacja, która najczęściej wymaga uniesienia silosu. Przed wyborem tej metody pomiaru należy się też upewnić, czy w warunkach danej instalacji wagę zbiornikową będzie można efektywnie wykorzystać. Na przykład w sytuacji gdy kilka zbiorników jest ze sobą sztywno połączonych, niezależny pomiar masy ich zawartości tą metodą nie jest możliwy.

Elektroniczny wskaźnik poziomu |

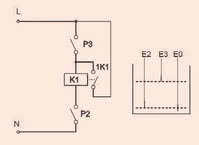

System poboru wody ze zbiornika z zabezpieczeniem pompy przed suchobiegiem; przekroczenie poziomu wyznaczanego przez elektrodę E3 decyduje o włączeniu pompy, natomiast poziomu elektrody E2 o jej wyłączeniu; elektrody połączone są poprzez WP-1.4ac ze zwiernymi stykami przekaźników, odpowiednio P2 z E2 i P3 z E3; K1 to stycznik lub przekaźnik do podtrzymania załączenia pompy |

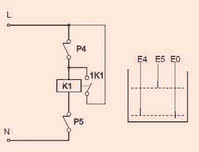

System napełniania zbiornika z zabezpieczeniem przed przepełnieniem; elektrody są połączone przez WP-1.4ac z rozwiernymi stykami przekaźników, odpowiednio P4 z E4 i P5 z E5; K1 to stycznik lub przekaźnik do podtrzymania załączenia pompy |

Przyrządy takie jak omawiane znajdziemy m.in. w ofercie katowickiego Introlu, który dostarcza wagi zbiornikowe wykonywane na indywidualne zamówienie dla już istniejących lub dopiero projektowanych silosów. Firma sprzedaje różne modele wag zbiornikowych, w tym modele GPA-NT (fot. 1), GPA-C, GPA -T oraz GPA-NF. Są to kompletne zestawy do montażu pod nogami zbiornika.

Wagę stanowi zabudowa wyposażona w płytę dolną i górną z tłumiącym drgania w kierunku poziomym elastomerowym elementem przeniesienia obciążenia na przetwornik tensometryczny. Wagi wyposażone są ponadto w elementy zabezpieczające przed poderwaniem oraz przed przeciążeniem. Najczęściej stosowane podparcie zbiornika to 3 lub 4 wagi połączone ze skrzynką połączeniową.

POMIARY POJEMNOŚCIOWE

Rys. 2. Problem z tłumieniem sygnału przez pianę oraz zawirowania powierzchni rozwiązać można, umieszczając czujnik w pionowej rurze (źródło: Introl)

Kolejną bardzo popularną metodą wykorzystywaną w przemysłowych pomiarach poziomu jest użycie sond pojemnościowych. Mierzą one pojemność kondensatora, który tworzą dwie elektrody - ściana zbiornika i sonda czujnika odseparowane mierzonym materiałem. Pojemność ta zmienia się w zależności od ilości substancji w silosie. Znając różnicę między pojemnością pełnego i pustego zbiornika, określa się poziom jego napełnienia.

Zaletą techniki pojemnościowej jest możliwość jej wykorzystania do pomiarów różnych materiałów o różnych temperaturach i ciśnieniu. Istotna jest też swoboda instalacji, detektor może być bowiem instalowany w dowolnej części zbiornika (nie powinien on jednak dotykać ani dna, ani ścian zbiornika).

Wadą omawianej metody jest natomiast bezpośredni kontakt elektrod z mierzonym materiałem, co naraża je na zużycie, zwłaszcza przy materiałach ściernych. Ponadto ze względu na związek między pojemnością i stałą dielektryczną mierzonego produktu, wymagana jest kalibracja. Dlatego też na dokładność pomiaru tą metodą wpływa zawilgocenie materiału.

Case study: Pomiary poziomu w produkcji cementu |

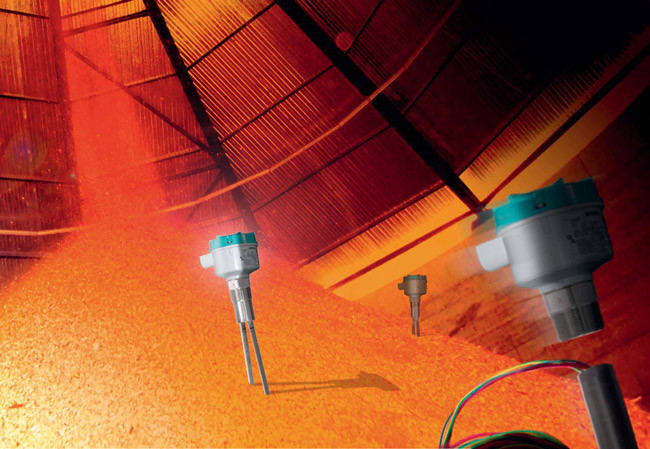

Duży wybór czujników oraz sygnalizatorów pojemnościowych oferuje np. firma Introl. W jej ofercie znajdziemy m.in. produkty Vega, w tym sondy pojemnościowe do pomiaru cieczy przewodzących, nieprzewodzących, oblepiających, materiałów sypkich, w tym w bardzo wysokich zbiornikach, w dużych temperaturach (do 400°C) oraz cieczy chemicznie agresywnych (fot. 2).

ROZWIĄZANIA ULTRADŹWIĘKOWE

Przykładem bezkontaktowej metody pomiaru poziomu jest wykorzystanie ultradźwięków. Sondy tego typu transmitują do wnętrza zbiornika sygnał akustyczny o częstotliwości do kilkudziesięciu kHz, który odbija się od powierzchni składowanego materiału. Mierzony jest czas, jaki upływa od wysłania impulsu do jego ponownego zarejestrowania w czujniku sondy, i na tej podstawie określa się odległość między detektorem miernika i powierzchnią materiału. Dysponując taką informacją można, znając całkowitą głębokość zbiornika, wyznaczyć poziom jego zapełnienia.

Poziomomierze ultradźwiękowe - pomiary nie tylko w przemyśle

Tabela 2. Parametry omawianego systemu Inżynierowie z warszawskiej firmy SZTECH, która specjalizuje się w konstruowaniu urządzeń pomiarowych przeznaczonych do pomiaru nieczystości płynnych, opracowali ultradźwiękowy system kontroli poziomu cieczy, który wykorzystać można m.in. do pomiaru zapełnienia szamba. Schemat systemu przedstawiono na rysunku. W skład zestawu wchodzi ultradźwiękowa sonda pomiarowa, wyświetlacz LCD, centralka pomiarowa, adapter zasilający oraz zasilacz. Transmisja danych między centralką pomiarową a wyświetlaczem odbywa się za pośrednictwem okablowania sieci Ethernet. |

Zaletą tego typu pomiarów jest niski koszt drożenia, natomiast wadą sond ultradźwiękowych - wrażliwość na zapylenie. Powoduje to problemy w czasie napełniania zbiornika, gdy pył może całkowicie uniemożliwić pomiary. Korzystania z sond tego typu nie zaleca się też, jeżeli na powierzchni badanego materiału - na przykład podczas uzupełniania zawartości zbiornika - zbiera się piana.

Tłumi ona bowiem sygnał emitowany przez sondę. Gdy podziewamy się wystąpienia takich sytuacji, warto jest rozważyć wybór innego rodzaju poziomomierza. Najczęściej w zamian poleca się sondy mikrofalowe z falowodem, które opisane zostały w drugiej części artykułu. Na dokładność pomiaru ultradźwiękami wpływają też takie parametry ośrodka, w którym rozchodzi się sygnał akustyczny, jak temperatura i ciśnienie.

PROBLEMY Z CZUJNIKAMI ULTRADŹWIĘKOWYMI I ICH ROZWIĄZYWANIE

Fot. 2. W ofercie firmy Introl znajdziemy czujniki poziomu produkowane przez fi rmę Vega, m.in. sondę pojemnościową Vegacal 69 do pomiaru poziomu cieczy agresywnych

Skuteczność omawianej metody pomiarowej w dużym stopniu zależy również od układu kontrolera, który odbity sygnał przetwarza, wykrywając w nim sygnały echa powstałe na skutek odbić od drabinek, rozwarstwień materiału, spoin spawalniczych i spiral grzejnych, które nakładają się na sygnał użyteczny. Aby eliminować te zjawiska, podczas nastawiania przyrządu należy zaprogramować zapamiętywanie fałszywego echa.

Przeprowadzając programowanie, należy wcześniej dobrze poznać specyfikę instalacji, w jakiej czujnik będzie pracował. Gdy przykładowo w zbiorniku są zamontowane mieszadła, procedurę zapamiętywania fałszywego echa należy przeprowadzać, gdy mieszadła są w ruchu. Wówczas rozpoznane i zapamiętane zostaną sygnały odbierane wskutek niepożądanych odbić przy różnych ich położeniach.

Problemy z fałszywymi odbiciami można próbować eliminować, nie tylko inwestując w urządzenia, w których zaimplementowano odpowiednie algorytmy przetwarzania sygnału usuwające sygnał echa. Pomocniczym rozwiązaniem może też być przykrycie elementów, będących źródłem niepożądanych odbić, blachą lub płytami z tworzywa sztucznego, które umieszczone pod odpowiednim kątem będą odbijać impulsy ultradźwiękowe w innym kierunku (rys. 1).

Tabela 3. Dane kontaktowe firm wymienionych w artykule |

Obejść można też inne ograniczenia metody ultradźwiękowej. Na przykład problem z tłumieniem sygnału przez pianę oraz wiry powstające na powierzchni medium rozwiązać można, umieszczając czujnik w pionowej rurze (rys. 2). Wstawienie rury nie zawsze jest możliwe - nie zaleca się stosowania tego rozwiązania w przypadku cieczy lepkich. Jeżeli jednak już zdecydujemy się na taką konstrukcję, należy zadbać, by rura sięgała do głębokości zbiornika odpowiadającej minimalnemu poziomowi materiału, który przyrząd ma sygnalizować. Pamiętać trzeba też, by w rurze był otwór do wyrównywania ciśnienia.

W drugiej części artykułuPrzedstawione zostaną radarowe czujniki poziomu, w tym sondy z falowodem, oraz poziomomierze laserowe, co obejmuje również laserowe skanery objętości zbiorników, i czujniki izotopowe. |

Krzysztof Pochwalski

Monika Jaworowska

Czujniki poziomu są elementem systemów oczyszczania wody - tzw. WFI (Water For Injection), która jest wykorzystywana np. w produkcji kropli do oczu i nosa oraz środków wstrzykiwanych bezpośrednio do układu krwionośnego. Woda ta jest najpierw odpowiednio przygotowywana - filtrowana oraz destylowana, a następnie przelewa się ją do zbiorników, gdzie zostaje tymczasowo zmagazynowana. Aby zapobiec rozwojowi drobnoustrojów, wodę nieustannie przepompowuje się pod ciśnieniem kilku barów w obrębie systemu kilku zbiorników.

Czujniki poziomu są elementem systemów oczyszczania wody - tzw. WFI (Water For Injection), która jest wykorzystywana np. w produkcji kropli do oczu i nosa oraz środków wstrzykiwanych bezpośrednio do układu krwionośnego. Woda ta jest najpierw odpowiednio przygotowywana - filtrowana oraz destylowana, a następnie przelewa się ją do zbiorników, gdzie zostaje tymczasowo zmagazynowana. Aby zapobiec rozwojowi drobnoustrojów, wodę nieustannie przepompowuje się pod ciśnieniem kilku barów w obrębie systemu kilku zbiorników. Pomiar poziomu jest też przeprowadzany w obrębie reaktorów biochemicznych, w których hoduje się komórki lub mikroorganizmy wykorzystywane do produkcji leków. Sterylność tego procesu jest kluczowa, gdyż nawet minimalne zanieczyszczenia mogą skutkować rozwojem kolonii drobnoustrojów lub zajściem niepożądanej reakcji chemicznej, której produktem mogą być szkodliwe związki.

Pomiar poziomu jest też przeprowadzany w obrębie reaktorów biochemicznych, w których hoduje się komórki lub mikroorganizmy wykorzystywane do produkcji leków. Sterylność tego procesu jest kluczowa, gdyż nawet minimalne zanieczyszczenia mogą skutkować rozwojem kolonii drobnoustrojów lub zajściem niepożądanej reakcji chemicznej, której produktem mogą być szkodliwe związki. Pomiar poziomu przeprowadza się też na etapie mieszania poszczególnych składników leków, aby zapobiegać przepełnianiu zbiorników lub suchobiegowi pomp. W tym celu zainstalować można np. sygnalizatory poziomu. Wybierając konkretny typ przyrządu, należy jednak zwrócić uwagę, aby na jego dokładność nie wpływały: lepkość mieszanych substancji, ich temperatura, która w produkcji leków dochodzić może do kilkuset stopni oraz ciśnienie, sięgające w zależności od specyfiki procesu kilkudziesięciu barów.

Pomiar poziomu przeprowadza się też na etapie mieszania poszczególnych składników leków, aby zapobiegać przepełnianiu zbiorników lub suchobiegowi pomp. W tym celu zainstalować można np. sygnalizatory poziomu. Wybierając konkretny typ przyrządu, należy jednak zwrócić uwagę, aby na jego dokładność nie wpływały: lepkość mieszanych substancji, ich temperatura, która w produkcji leków dochodzić może do kilkuset stopni oraz ciśnienie, sięgające w zależności od specyfiki procesu kilkudziesięciu barów.

W produkcji cementu pomiar poziomu konieczny jest już w kamieniołomach, gdzie wydobywane są surowce (wapień, glina, piasek oraz rudy żelaza). Na tym etapie kontroluje się m.in. stopień załadowania kruszarek, w których surowce są rozdrabniane przed transportem do cementowni. Pomiar ten przeprowadza się, aby zapobiegać nadmiernemu zużywaniu się tych maszyn i polepszać efektywność ich pracy.

W produkcji cementu pomiar poziomu konieczny jest już w kamieniołomach, gdzie wydobywane są surowce (wapień, glina, piasek oraz rudy żelaza). Na tym etapie kontroluje się m.in. stopień załadowania kruszarek, w których surowce są rozdrabniane przed transportem do cementowni. Pomiar ten przeprowadza się, aby zapobiegać nadmiernemu zużywaniu się tych maszyn i polepszać efektywność ich pracy. Czujniki poziomu stosuje się też na kolejnych etapach obróbki surowców, w szczególności w zbiornikach, w których substancje są mieszane, a następnie składowane w oczekiwaniu na wprowadzenie do pieców obrotowych, gdzie w bardzo wysokich temperaturach wypalane są na tzw. klinkier. Na tym etapie czujniki poziomu znajdują też zastosowanie w kontroli napełnienia zbiorników z paliwami stałymi, np. wysuszonymi osadami ściekowymi, które ze względu na duże ilości energii potrzebnej do zasilenia pieców do wypalania klinkieru coraz częściej zastępują paliwa tradycyjne, jak gaz, olej i węgiel.

Czujniki poziomu stosuje się też na kolejnych etapach obróbki surowców, w szczególności w zbiornikach, w których substancje są mieszane, a następnie składowane w oczekiwaniu na wprowadzenie do pieców obrotowych, gdzie w bardzo wysokich temperaturach wypalane są na tzw. klinkier. Na tym etapie czujniki poziomu znajdują też zastosowanie w kontroli napełnienia zbiorników z paliwami stałymi, np. wysuszonymi osadami ściekowymi, które ze względu na duże ilości energii potrzebnej do zasilenia pieców do wypalania klinkieru coraz częściej zastępują paliwa tradycyjne, jak gaz, olej i węgiel. Schłodzony klinkier, który bezpośrednio po wypaleniu często występuje w postaci większych brył, jest w razie potrzeby rozdrabiany w kruszarkach, a następnie trafia do młyna, gdzie wraz z gipsem jest mielony na cement. Między tymi etapami klinkier przechowywany jest w silosach, które w zależności od wydajności produkcji zakładu mogą być bardzo wysokie (nawet powyżej 50 metrów). Ze względu na duże zapylenie oraz ścierność i wysoką temperaturę tego materiału zaleca się, aby w zbiornikach tych instalować czujniki bezkontaktowe lub pojemnościowe, o specjalnie wzmocnionej konstrukcji.

Schłodzony klinkier, który bezpośrednio po wypaleniu często występuje w postaci większych brył, jest w razie potrzeby rozdrabiany w kruszarkach, a następnie trafia do młyna, gdzie wraz z gipsem jest mielony na cement. Między tymi etapami klinkier przechowywany jest w silosach, które w zależności od wydajności produkcji zakładu mogą być bardzo wysokie (nawet powyżej 50 metrów). Ze względu na duże zapylenie oraz ścierność i wysoką temperaturę tego materiału zaleca się, aby w zbiornikach tych instalować czujniki bezkontaktowe lub pojemnościowe, o specjalnie wzmocnionej konstrukcji.