Na podstawie termografu można wtedy określić źródło problemu lub lokalizując tzw. gorące punkty, precyzyjniej rozmieścić inne czujniki, np. wibracji, w jego pobliżu. Znając przyczynę termicznej anomalii, można zawczasu podjąć odpowiednie działania zapobiegające awarii lub przynajmniej złagodzić jej skutki, unikając wstrzymania produkcji, uszkodzenia sprzętu oraz powstania zagrożenia dla pracowników.

PRZYCZYNY WYSTĘPOWANIA ANOMALII TEMPERATUROWYCH

Fot. 1. Podwyższona temperatura oznacza, że jakiś komponent silnika - w tym wypadku łożyska - nie funkcjonuje prawidłowo (źródło: Maverick Inspection)

Wydzielanie ciepła przez maszyny na skutek przepływu prądu elektrycznego lub tarcia jest normalnym zjawiskiem. Uwzględnia się to w projekcie urządzeń, stosując systemy chłodzące - np. montując w obudowie zestaw wentylatorów, klimatyzatory oraz stosując smary ograniczające skutki tarcia. W ten sposób zapobiega się nadmiernemu nagrzewaniu się maszyn, które mogłoby prowadzić do spadku ich wydajności (lub urządzeń z nimi sąsiadujących), skrócenia żywotności, a w skrajnych wypadkach do pożaru lub wybuchu.

Standardowe rozwiązania bywają jednak niewystarczające, jeżeli urządzenie wydziela więcej ciepła - np. w wyniku przeciążenia obwodu elektrycznego, niż system chłodzenia może usunąć lub gdy zachodzi nadmierne tarcie - np. na skutek zużycia się, uszkodzenia, zablokowania lub przesunięcia się komponentu z właściwej pozycji albo jego niedostatecznego smarowania.

W artykule przedstawiono przykłady problemów w funkcjonowaniu różnych urządzeń i podzespołów będących źródłem anomalii temperaturowych, które wykryć można, przeprowadzając inspekcję termowizyjną. Podpowiadamy też, jak takie pomiary przeprowadzać efektywnie i bezpiecznie.

DIAGNOSTYKA TERMOWIZYJNA SILNIKÓW I SKRZYŃ PRZEKŁADNIOWYCH

Fot. 2. Obraz z kamery termowizyjnej sugeruje, że temperatura na styku koło pasowe–pas znacznie przekracza temperaturę sąsiadujących komponentów (źródło: IR Solutions)

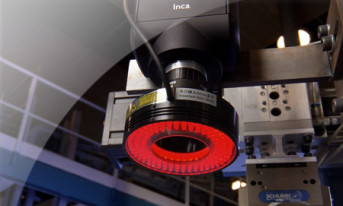

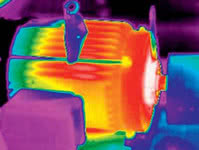

W przypadku silników analiza obrazu termicznego pozwala wykryć m.in. takie sytuacje jak: przegrzewanie się na skutek zaburzonego przepływu powietrza w obudowie najczęściej w wyniku problemów z chłodzeniem, występowanie wyładowań niezupełnych, przebicie izolacji wirnika lub stojana, uszkodzenie lub zatarcie łożysk (fot. 1), niewspółosiowość wałów sprzęgła oraz uszkodzenie lub przerwanie połączeń elektrycznych.

Niektóre z nich rozwiązać można od ręki doraźnie - np. problem z chłodzeniem silnika. O ile nie zakłóci to funkcjonowania całej instalacji, pomóc może chwilowe wyłączenie urządzenia i wyczyszczenie wlotów powietrza chłodzącego. W przypadku gdy obraz z kamery termowizyjnej jednoznacznie wskazuje na problem z łożyskami, rozwiązania są zazwyczaj dwa: możemy je wymienić lub nasmarować. W podjęciu właściwej decyzji pomóc mogą dodatkowe pomiary - np. badania wibrodiagnostyczne. Pomiary wibracji pomocne są też w przypadku, gdy podejrzewamy przesunięcie wałów w sprzęgle.

Po wyłączeniu silnika problem ten można rozwiązać, korzystając np. z mechanicznych lub laserowych przyrządów do osiowania. Dodatkowe mierniki - np. multimetr, miernik cęgowy lub analizator jakości energii elektrycznej są z kolei użyteczne, jeżeli podejrzewamy, że źródłem problemów jest przeciążenie silnika. Inny przykład dotyczy skrzyni przekładniowej. Jej funkcjonowanie zależy od poziomu oleju, który zapewnia właściwie smarowanie wewnętrznych elementów.

Jeżeli jest on zbyt niski lub olej straci swoje właściwości, urządzenie ulega awarii poprzedzonej przegrzaniem. Aby zapobiec takiej sytuacji, należy regularnie sprawdzać poziom oleju oraz uzupełniać jego braki. Jest to jednak zadanie czasochłonne, kosztowne i wymaga odłączenia urządzenia od zasilania, a ponadto czasem dostęp do skrzyni jest utrudniony. Zamiast tego można wykorzystać kamerę termowizyjną. Podwyższona temperatura na termogramie będzie w takim wypadku sygnalizować problem z olejem. W ten sposób można też zlokalizować jego wycieki z obudowy skrzyni.

PASY NAPĘDOWE I ŁOŻYSKA

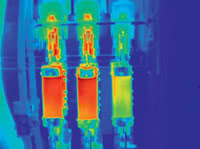

Fot. 3. Gorący punkt po prawej stronie to przegrzane łożysko - przyczyną może być jego nierównomierne obciążenie

W czasie pracy przegrzewają się też inne komponenty układu przeniesienia napędu - np. sprzęgła, tuleje, przeguby, łańcuchy i koła łańcuchowe oraz pasy i koła pasowe. W tych ostatnich ciepło jest wydzielane na skutek tarcia w czasie przesuwania się pasa po kole, jak również wewnętrznego tarcia pasa spowodowanego jego ciągłym naprężeniem. W normalnych warunkach powietrze chłodzi pas, a rozkład temperatury koła pasowego i pasa są równomierne. Jeżeli jednak zespół ten nie funkcjonuje prawidłowo, w jego obrazie termicznym widoczne będą gorące obszary (fot. 2).

Najczęściej pas nagrzewa się, gdy w czasie pracy ześlizguje się z koła. Przyczyną może być niedopasowanie tych elementów spowodowane np. tym, że pochodzą z różnych zestawów. Newralgicznym komponentem maszyn są też łożyska. Jedną z najczęstszych przyczyn przegrzewania się tych elementów jest ich nierównomierne obciążenie (fot. 3).

Taka sytuacja może wystąpić np. gdy urządzenie, którego częścią są łożyska, jest ustawione w innej pozycji niż fabrycznie zalecana. Czasem postępuje się tak, by zaoszczędzić powierzchnię roboczą stanowiska. Wówczas bez inspekcji termowizyjnej, która wykryje problem z łożyskami, trudno dociec, dlaczego urządzenie nie działa tak, jak powinno.

PRZEWODY, ZŁĄCZA, BEZPIECZNIKI

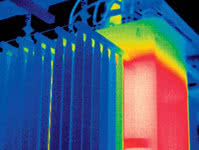

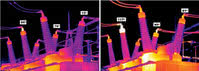

Fot. 4, 5. Obluzowane okablowanie to częsta przyczyna anomalii temperaturowych w instalacjach elektrycznych

Przyczyną anomalii temperaturowych w instalacjach elektrycznych najczęściej jest okablowanie (fot. 4, 5) - np. niedokładnie zamocowane, obluzowane, nadmiernie napięte, przerwane lub ze skorodowanymi złączami. W obrazie termowizyjnym instalacji można też zlokalizować bezpiecznik bliski przepalenia, już przepalony o temperaturze znacznie niższej niż pozostałe (fot. 6) lub z obluzowanym zaciskiem.

Warto przy tym pamiętać, że często różne problemy w funkcjonowaniu instalacji elektrycznej - np. niezrównoważenie faz, przeciążenie, błędne połączenie oraz harmoniczne w oku kamery termowizyjnej będą wyglądały podobnie. W takich sytuacjach konieczne są dodatkowe pomiary elektryczne, w tym np. badanie jakości energii elektrycznej.

Badania termowizyjne w przemyśle stalowymBadania termowizyjne przeprowadza się na różnych etapach produkcji i przetwórstwa stali. Przykładem jest monitorowanie temperatury zewnętrznych powierzchni kadzi odlewniczych, w których transportowana jest roztopiona stal (patrz fot.), rozlewana następnie do mniejszych form. W zarejestrowanym przez kamerę termowizyjną obrazie tych ogromnych zbiorników (o pojemności nawet 200 ton) szuka się gorących punktów świadczących o uszkodzeniach wewnętrznej ogniotrwałej powłoki kadzi lub nadmiernym zużyciu jej obudowy. W obu przypadkach prawdopodobny jest wyciek gorącej stali, co stanowi bezpośrednie zagrożenie dla pracującego w pobliżu personelu. Liczyć się wtedy trzeba ze stratą materiału, naprawą uszkodzonych urządzeń, a często też wstrzymaniem produkcji na czas usunięcia skutków wycieku. Wykrywając zagrożenie wcześniej, można kadź zawrócić i przelać stal do nieuszkodzonego zbiornika. Rejestrując obraz termiczny kadzi okresowo, można też zapobiec przedwczesnej wymianie jej okładziny, dla której zazwyczaj z góry zakłada się określony czas użytkowania.

Inspekcja bloków Badania termowizyjne użyteczne są też na etapie kontroli bloków stalowych przed ich walcowaniem. Na efekt końcowy tego procesu wpływa bowiem rozkład temperatury bloków ogrzewanych wcześniej w specjalnym piecu. Jeżeli jest on nierównomierny i na obrazie termowizyjnym bloku widoczne są obszary zimniejsze, należy wyregulować temperaturę pieca. Gdy nie rozwiązuje to problemu, często jedynym wyjściem jest przeprojektowanie pieca. Przyczyną mogą też być duże straty ciepła w czasie przelewania roztopionej stali do formy. Wówczas należy pogrubić jej ściany w miejscach, widocznych na obrazie termowizyjnym jako obszary, przez które ciepło jest tracone. Chłodzenie Pomiary termowizyjne wykorzystuje się też w kontroli przebiegu procesu chłodzenia stalowych komponentów. Od jego parametrów, głównie szybkości schładzania, zależą właściwości produktu końcowego. Reguluje się ją, np. zmieniając prędkość przenośnika, na którym rozłożone są stalowe pręty lub włączając dodatkowe wentylatory przyspieszające schładzanie.

Konserwacja narzędzi i rolek do toczenia prętów W obróbce stali wykorzystuje się różne narzędzia - np. piły i różnego typu obcinarki, używane np. do skracania prętów stalowych lub wycinania ze stalowych blach. Są to zazwyczaj drogie urządzenia, dlatego dąży się do maksymalnego wydłużenia czasu pracy ich ostrzy. Niestety przez ciągły kontakt z gorącą stalą są one bardziej podatne na uszkodzenia, szybko się stępiają i zużywają. Dlatego ważne jest ich odpowiednie chłodzenie. Przy ustalaniu optymalnej temperatury pracy ostrzy przydatne są odczyty z kamery termowizyjnej, na podstawie których można efektywniej sterować systemem chłodzącym. Pod wpływem temperatury szybko zużywają się też rolki wykorzystywane do toczenia stalowych prętów. Mogą też na nich powstawać pęknięcia, które trzeba co jakiś czas usuwać na tokarce. Liczba takich napraw jest niestety ograniczona, a w końcu najczęściej rolki trzeba po prostu wymienić. Dlatego ważne jest, aby kontrolować temperaturę powierzchni rolek, w czym pomocna jest termodiagnostyka. W przypadku przekroczenia wartości bezpiecznej można zastosować dodatkowe chłodzenie - np. wodą. |

TRANSFORMATORY

Fot. 6. Przepalony bezpiecznik w oku kamery termowizyjnej

Inspekcja termowizyjna jest też użyteczna w wykrywaniu problemów w pracy transformatorów, np. w obrębie przewodów z olejem. W normalnych warunkach na obrazie termowizyjnym będą one widoczne jako elementy o podwyższonej temperaturze. Jeżeli jednak jedna lub kilka rur ma w porównaniu z resztą znacznie niższą temperaturę, oznacza to, że przepływ oleju został na tym odcinku zablokowany (fot. 7). Podobnie w przypadku wentylatorów chłodzących - urządzenie, które nie pracuje, będzie zimne.

Jeżeli natomiast działa poprawnie, a w jego obrazie widoczne są gorące punkty, może to oznaczać np. uszkodzenie łożysk. Oprócz tego kamery termowizyjne można wykorzystać do kontroli temperatury izolatorów przepustowych - jeżeli jest zbyt wysoka, świadczyć to może np. o obluzowaniu połączenia lub zabrudzeniu zacisków (fot. 8), a także komponentów wewnątrz transformatora, np. wewnętrznych zacisków izolatorów przepustowych oraz przełączników zaczepów, których temperatura nie powinna przekraczać temperatury obudowy.

KOTŁY I PIECE

Fot. 7. Na obrazie termicznym transformatora wykryć można niski poziom oleju lub zatkane przewody chłodzące

Kamery termowizyjne są też wykorzystywane tam, gdzie produkcja ciepła jest celem pracy instalacji - np. w inspekcji kotłów grzewczych i pieców do stapiania surowców - takich jak w produkcji szkła lub stali. Ze względu na bardzo wysokie temperatury pracy tych urządzeń termodiagnostyka to często jedyny sposób, aby "zajrzeć do środka". Korzysta się wówczas z oszklonych otworów w obudowie, przez które nakierowuje się kamerę do wewnątrz. Interpretacja obrazów zarejestrowanych w ten sposób nie jest prosta, ponieważ płomienie, gazy spalinowe oraz popioły mogą przysłaniać kluczowe komponenty.

Ułatwieniem jest funkcja filtrowania promieniowania emitowanego przez płomień, implementowana w niektórych kamerach. Wówczas można przeanalizować rozkład temperatury ukrytych za nim obiektów. Jedną z bardziej awaryjnych części kotłów są wymienniki ciepła. Ulegają one uszkodzeniu najczęściej w wyniku nagromadzenia osadów na zewnątrz oraz wewnątrz rur, które powodują przegrzewanie się wymiennika, co sprzyja pękaniu i skraca jego żywotność.

Osady zaburzają też przepływ czynnika grzewczego, co w efekcie obniża współczynnik przenikania ciepła wymiennika. Oprócz tego kamerę termowizyjną można też wykorzystać do określenia rozkładu temperatury obudowy skrzyni paleniskowej. W czasie takiej inspekcji można wykryć pęknięcia wewnętrznej ogniotrwałej osłony paleniska, o których świadczyć będzie nadmierny wzrost temperatury jego zewnętrznej metalowej osłony (fot. 9).

SYSTEMY PAROWE

Fot. 8. Na pracę transformatorów wpływa też zbyt wysoka temperatura izolatorów przepustowych

Innym przykładem wykorzystania termodiagnostyki jest monitoring instalacji przesyłu pary wodnej. W zależności od tego, jaki proces zasila, bywa ona transmitowana w postaci np. suchej lub nasyconej i pożądane jest, aby docierając na miejsce przeznaczenia, zachowała swoje właściwości. Niestety, gdy tylko para opuszcza kocioł, zaczyna się ochładzać i ulega kondensacji. Skropliny są źródłem problemów w funkcjonowaniu przewodów, którymi płynie para, jak i urządzeń, które zasila, dlatego należy je cyklicznie usuwać.

W tym celu wykorzystuje się tzw. odwadniacze (oddzielacze skroplin), które otwierają się, odprowadzając nagromadzone skropliny, po czym zamykają się, umożliwiając przepływ pary. W obu tych stanach odwadniacze mogą ulec uszkodzeniu - częstą przyczyną awarii są np. zabrudzenia, które uniemożliwiają zamknięcie zaworu. Usterki odwadniaczy są przyczyną dużych strat ciepła, stąd istotne jest szybkie wykrycie takich sytuacji (fot. 10).

Diagnostyka termowizyjna - wskazówki praktycznePrzed przystąpieniem do pomiarów termowizyjnych należy uwzględnić kilka wskazówek praktycznych. Przykładowo w przypadku maszyn elektrycznych pomiary należy przeprowadzać, gdy maszyna pracuje co najmniej przy 40% typowego obciążenia, a najlepiej przy obciążeniu maksymalnym. Za bazę do porównań dla obrazów termicznych rejestrowanych przy kolejnych inspekcjach należy używać profilu temperaturowego wyznaczonego dla urządzenia dopiero co oddanego do użytku lub bezpośrednio po przeglądzie, w czasie którego m.in. nasmarowano łożyska oraz sprawdzono izolację.

Wtedy najłatwiej wykryć wszelkie anomalie oraz rzetelnie ocenić ich wpływ na funkcjonowanie maszyny. Warto rejestrować obrazy termiczne urządzenia regularnie. Uzyskujemy wówczas dodatkowy punkt odniesienia w analizie stanu poszczególnych elementów. Łatwiej wtedy określić, czy przyczyną jest nagła awaria, czy dany komponent z powodu stopniowego zużywania się już od dłuższego czasu wyróżniał się na obrazie termowizyjnym podwyższoną temperaturą. |

INTERPRETACJA WYNIKÓW POMIARÓW

Fot. 9. Na zdjęciu sekcja podgrzewacza wody dużego kotła - gorące punkty na obudowie świadczyć mogą o pęknięciu wewnętrznej ogniotrwałej osłony urządzenia (źródło: Maverick Inspection)

Rejestracja obrazu termograficznego nie jest trudna, łatwa wydaje się też jego interpretacja. Widok prezentowany na wyświetlaczu kamery termowizyjnej, na którym różnymi kolorami zaznaczane są obszary obiektu różniące się temperaturami wyznaczonymi na podstawie pomiaru promieniowania cieplnego docierającego do kamery, łatwo można rozszyfrować. Wystarczy odnieść się do skali, na której określono przedziały temperatur odpowiadające poszczególnym barwom.

Wątpliwości pojawiają się, gdy uświadomimy sobie, że obiekt nie tylko emituje promieniowanie cieplne świadczące o jego temperaturze, ale też odbija promieniowanie sąsiednich obiektów. Kamera termowizyjna natomiast mierzy promieniowanie, nie rozróżniając, w jakim stopniu jest ono sumą różnych składników. Dlatego właściwa interpretacja wymaga doświadczenia oraz znajomości właściwości badanego obiektu oraz jego otoczenia, a przede wszystkim parametrów takich jak emisyjność lub refleksyjność.

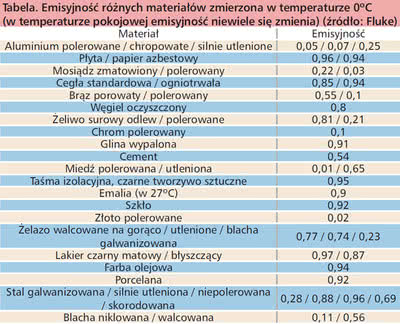

Dużą emisyjność mają dielektryki, takie jak np. guma, ceramika, szkło, natomiast metale, zwłaszcza polerowane, charakteryzuje duża refleksyjność. Parametry te zależą też m.in. od koloru powierzchni materiału oraz np. w przypadku półprzezroczystych materiałów także od ich grubości. Dokładne wartości emisyjności i refleksyjności różnych materiałów znaleźć można w tablicach fizycznych lub w materiałach udostępnianych przez producentów kamer termowizyjnych.

EMISYJNOŚĆ I REFLEKSYJNOŚĆ W PRAKTYCE

Fot. 10. Awaria odwadniacza jest częstą przyczyną dużych strat energii w systemach parowych (źródło: IR Solutions)

O tym, jak istotna jest znajomość tych parametrów dla wiarygodności oceny obrazu termograficznego, przekonać się można, mierząc rozkład temperatury metalowej obudowy, na którą naklejono pas czarnej taśmy elektroizolacyjnej. Intuicyjnie oczekujemy, że temperatura powierzchni taśmy i temperatura obudowy będą jednakowe. Jeżeli wewnątrz obudowy umieścimy źródło ciepła, które ogrzeje ją do temperatury powyżej temperatury otoczenia, na wyświetlaczu kamery termowizyjnej zauważymy, że taśma jest cieplejsza niż metal.

Jeżeli obudowę od wewnątrz ochłodzimy do temperatury poniżej temperatury otoczenia, np. wstawiając do środka wentylator o dużej wydajności, zauważymy, że tym razem taśma jest zimniejsza. Wynika to z różnicy emisyjności materiału obudowy i taśmy. Dzięki dużej refleksyjności metal odbija w kierunku kamery promieniowanie cieplne z otoczenia. Dlatego w pierwszym wypadku obudowa była widziana jako powierzchnia chłodniejsza.

Analogicznie, gdy temperatura otoczenia była wyższa niż rzeczywista temperatura obudowy metal widziany był jako powierzchnia cieplejsza. W obu przypadkach lepszym wskaźnikiem rzeczywistej temperatury obudowy, jest więc taśma izolacyjna, którą charakteryzuje duża emisyjność.

WPŁYW SŁOŃCA I WIATRU

Fot. 11. Diagnostyka termowizyjna umożliwia też detekcję uszkodzeń w napowietrznych liniach transmisyjnych

Termodiagnostyką obejmuje się też urządzenia pracujące na zewnątrz. Przykładem są pomiary w energetyce na etapie dystrybucji energii elektrycznej, gdzie kamery termowizyjne wykorzystuje się do detekcji problemów w funkcjonowaniu aparatury łączeniowej, transformatorów, regulatorów napięcia, instalacji odgromowych, kondensatorów, a także uszkodzeń w napowietrznych liniach transmisyjnych (fot. 11).

Przeprowadzając takie pomiary na zewnątrz, liczyć się trzeba z dodatkowymi komplikacjami, ponieważ intensywność promieniowania docierającego do detektora kamery termowizyjnej zależy od warunków atmosferycznych, a przede wszystkim wiatru oraz nasłonecznienia. To ostatnie jest źródłem odblasków, a ponadto promieniowanie słoneczne nagrzewa oświetlane powierzchnie. Stąd przy silnym i długotrwałym nasłonecznieniu kilku obiektów sąsiadujących z obiektami pozostającymi przez dłuższy czas w cieniu nietrudno o błędną interpretację zarejestrowanych obrazów termicznych.

Wiatr z kolei chłodzi obiekty, co również fałszuje wyniki pomiarów kamerą termowizyjną (fot. 12). Stąd zaleca się, by nie wykonywać takich badań przy wietrze wiejącym z prędkością powyżej 5 m/s. Z tego samego powodu nie należy ignorować wpływu klimatyzacji, jeżeli pomiary wykonujemy w budynku.

Jest to obecnie stały element nie tylko biur, ale też hal produkcyjnych. Stąd łatwo przyzwyczaić się do jego pracy, a tym samym zacząć pomijać jego wpływ na wyniki pomiaru kamerą termowizyjną. W niektórych przypadkach może to być przyczyną konsternacji personelu wykonującego badania, jeżeli np. po otwarciu obudowy temperatura wcześniej wykrytych gorących punktów nagle gwałtownie zmaleje.

KWESTIE BEZPIECZEŃSTWA

Fot. 12. Wiatr ma duży wpływ na wiarygodność wyników pomiarów termowizyjnych - po lewej obraz zarejestrowany kamerą termowizyjną przy wietrze wiejącym z prędkością 7 m/s, natomiast po prawej obraz termowizyjny tego samego obiektu przy wietrze o prędkości około 1m/s (źródło: thermal-imaging-blog.com)

Pomiary termowizyjne, oprócz opisanych komplikacji wynikających ze specyfiki obiektu oraz z wpływu czynników zewnętrznych, są w niektórych przypadkach utrudnione z jeszcze jednego powodu. Często badane obiekty są trudno dostępne lub znalezienie się w ich bezpośrednim otoczeniu może zagrażać bezpieczeństwu operatora kamery termowizyjnej. Niebezpieczne są zwłaszcza pomiary urządzeń elektrycznych ze względu na zagrożenie wystąpieniem łuku elektrycznego, ponieważ by uzyskać jak najlepsze wyniki, często trzeba otworzyć np. obudowę urządzenia lub drzwi szafy rozdzielczej.

Aby minimalizować związane z tym zagrożenia, instaluje się okienka inspekcyjne lub, gdy nie jest to możliwe, stosuje się środki ochrony bezpośredniej personelu. Regulują to odpowiednie normy, które nakładają na personel obowiązek założenia ubrania ochronnego, w tym niepalnego kombinezonu, butów ochronnych, rękawic, a także przyłbicy albo okularów, które stanowią zabezpieczenie twarzy.

Monika Jaworowska

Tematem drugiej części artykułu jest wibrodiagnostyka, w przypadku której stan

techniczny maszyn przemysłowych określany jest na podstawie pomiarów ich drgań.