MŚP są polskie i działają globalnie

Badaniem objęto 251 firm MŚP działających zarówno w przemyśle lekkim, jak i ciężkim. Zdecydowana większość to przedsiębiorstwa z kapitałem w całości polskim (89,6%), a zaledwie 10,4% opiera się całkowicie lub w części na kapitale zagranicznym. Blisko jedna trzecia (28,7%) prowadzi swoją działalność poza Polską, konkurując globalnie na międzynarodowych rynkach zbytu, w większości w krajach Europy Zachodniej - 75% spośród firm działających poza Polską. Aż 45,8% badanych przedsiębiorstw operujących poza granicami Polski działa w krajach Unii Europejskiej, które nie należą do grupy krajów zachodnioeuropejskich, a 33,3% na rynkach spoza UE. Z uwagi na to, że konkurentami firm działających na rynku rodzimym są bardzo często koncerny zagraniczne, można stwierdzić, że polskie MŚP mierzą się z konkurencją z całego świata.

|

|

|

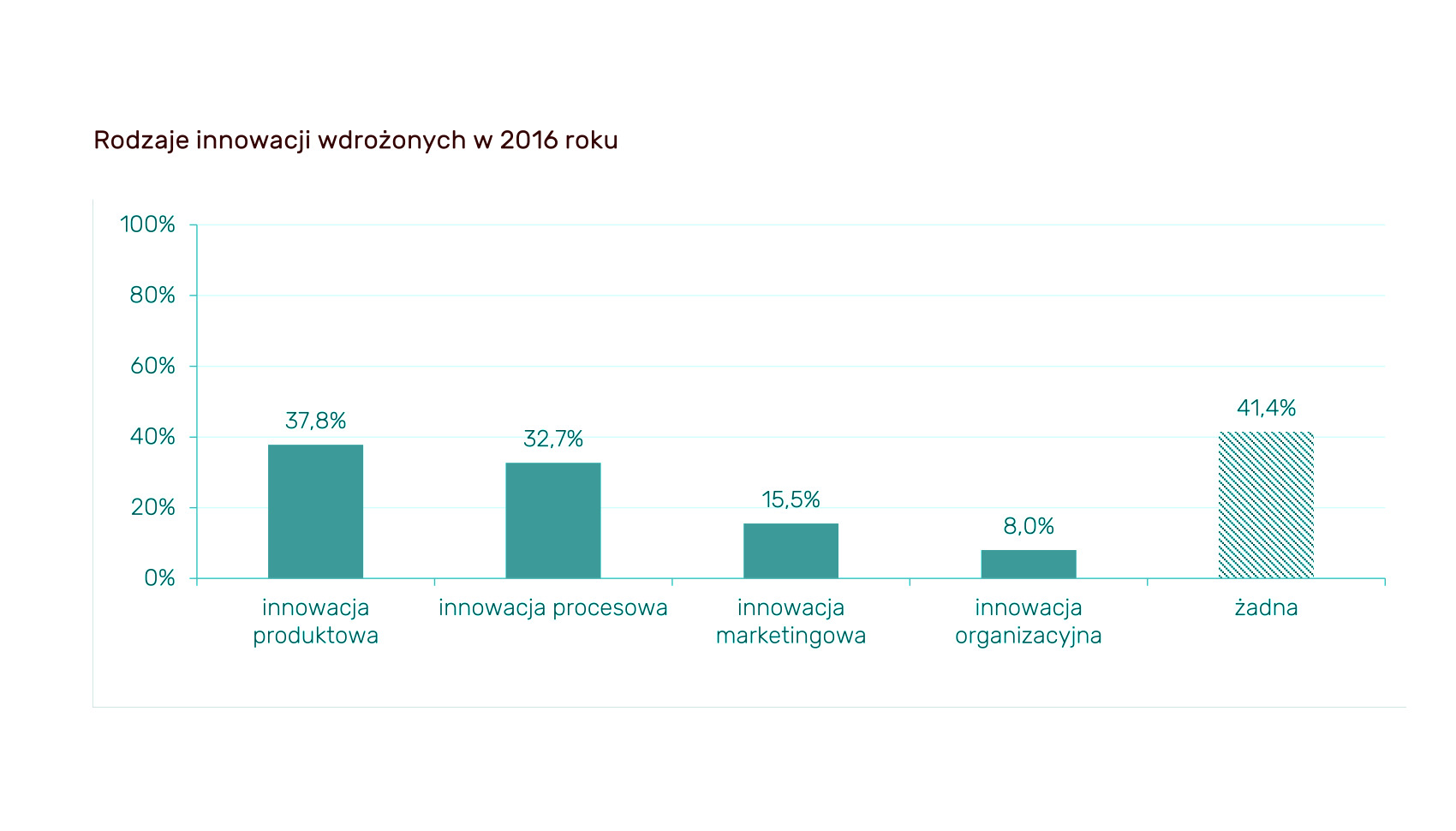

| Rodzaje innowacji wdrożonych w 2016 roku |

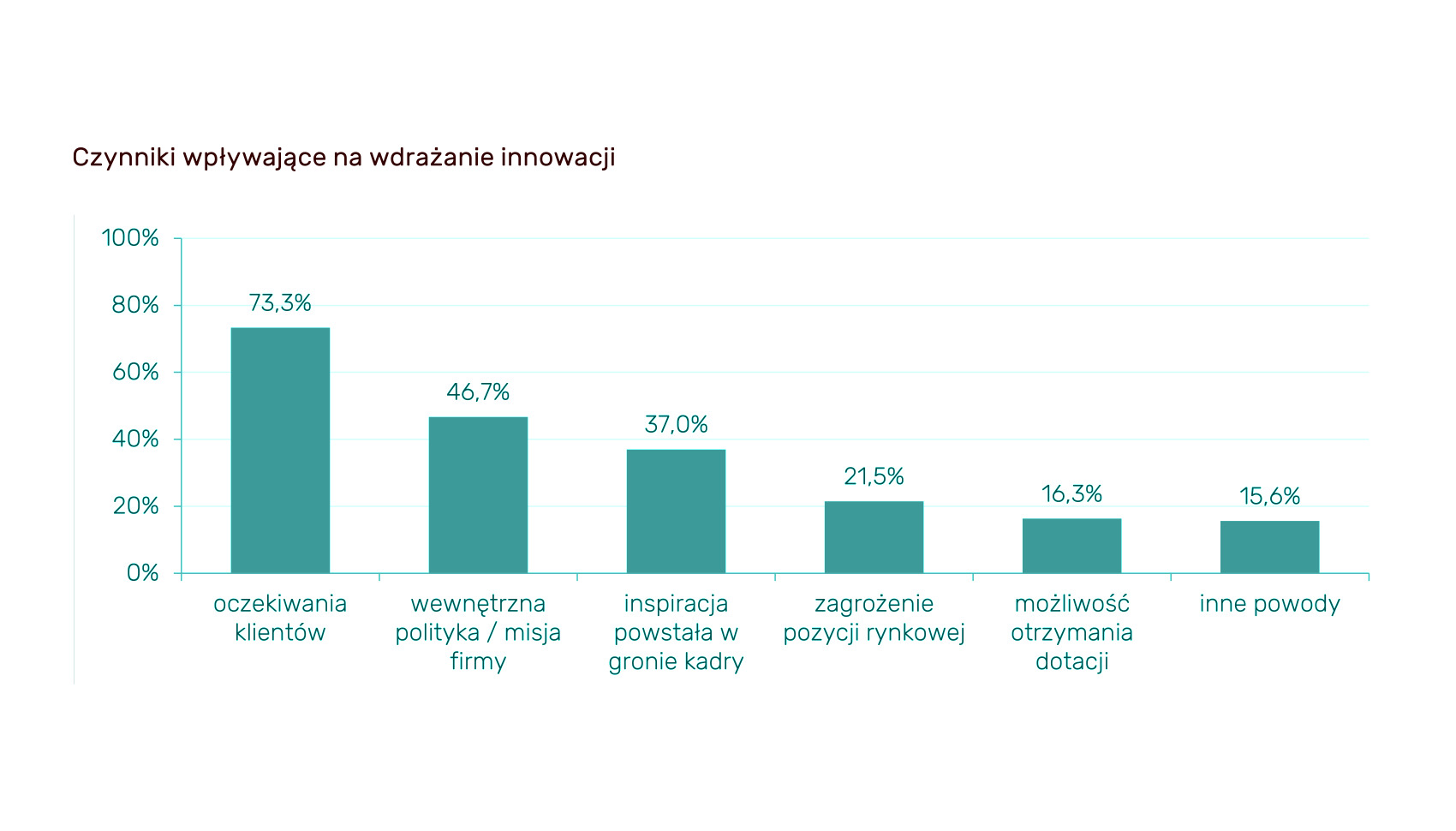

Czynniki wpływające na wdrażanie innowacji |

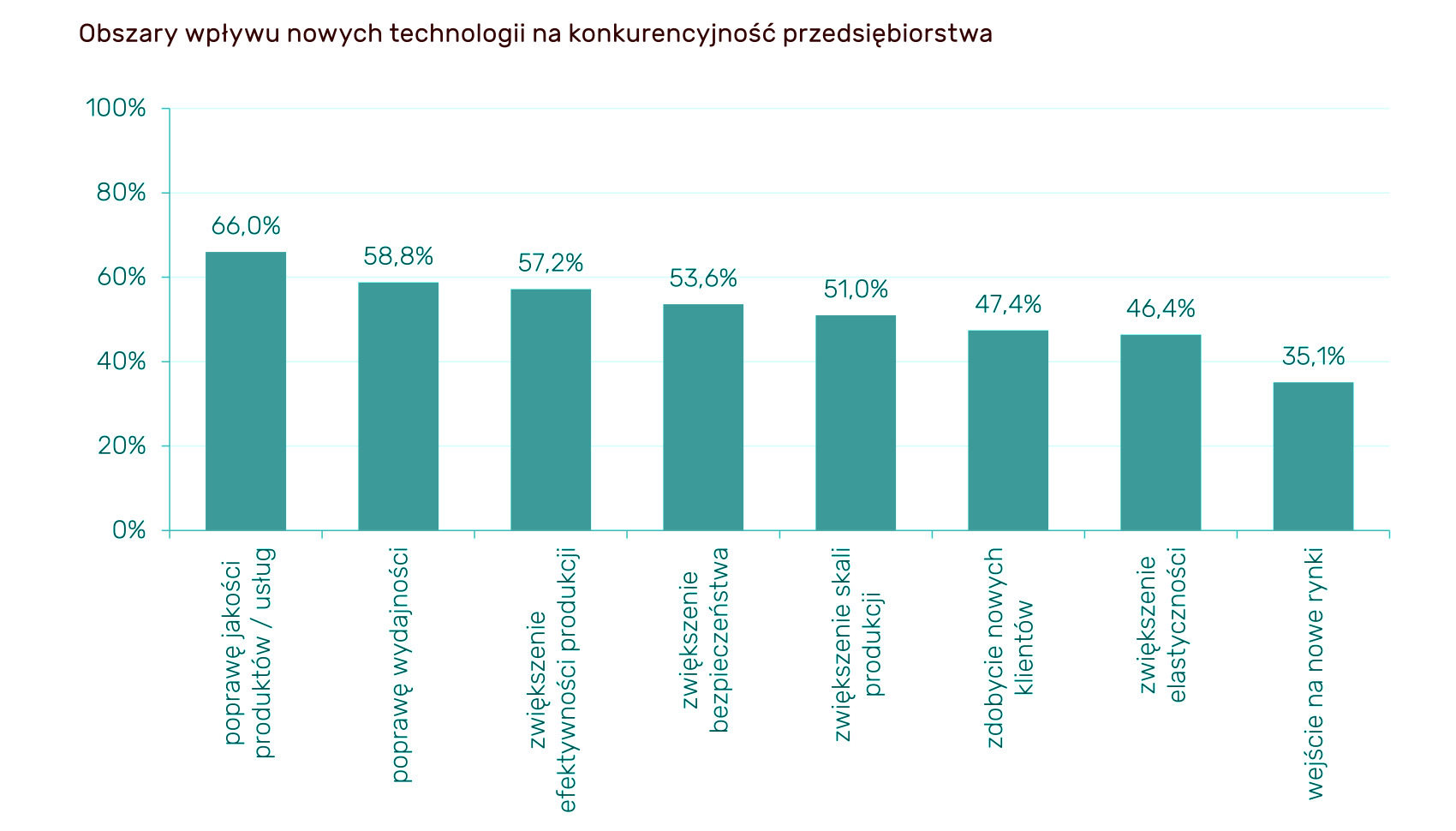

Obszary wpływu nowych technologii na konkurencyjność przedsiębiorstwa |

Innowacje pochodzą najczęściej od samych pracowników

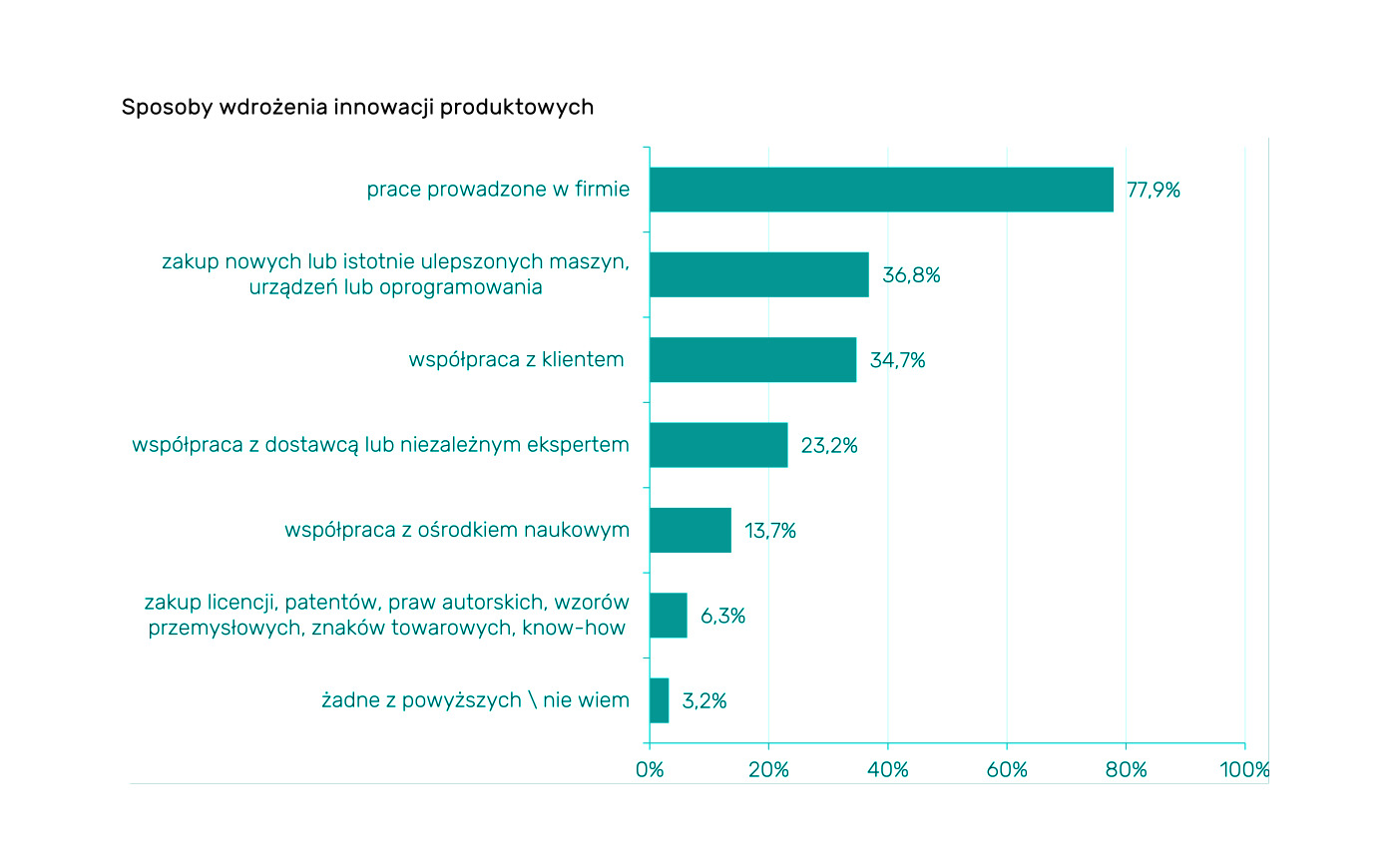

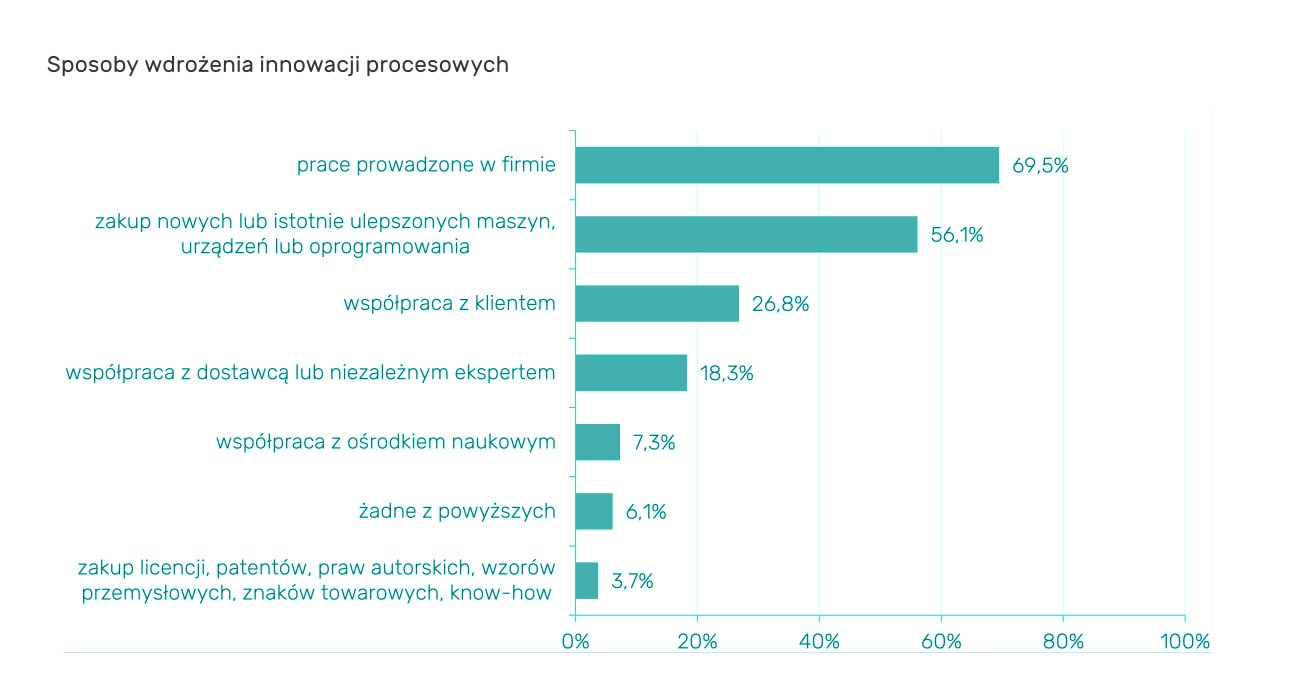

W 37% przypadków do wdrożenia innowacyjnych rozwiązań i technologii dochodziło w wyniku inspiracji pochodzącej od pracowników danej firmy. Do wdrożenia innowacji produktowych najczęściej (77,9% przypadków) doprowadzały prace wewnątrz organizacji, chociaż w wielu przypadkach nie był to jedyny czynnik. Znaczącą rolę w ich wdrażaniu (36,8%) odgrywał zakup nowego oraz ulepszonego sprzętu lub oprogramowania. W niektórych przypadkach (34,7%) wprowadzenie innowacji wynikało ze współpracy z kontrahentami. Z kolei współpraca z ośrodkami naukowymi to niestety bardzo rzadki rodzaj inspiracji przy wdrażaniu nowych rozwiązań - jedynie 13,7% respondentów wskazało na to źródło. Rzadziej wymieniane był również pozyskiwanie niezależnych ekspertów - 23,2%.

W 37% przypadków do wdrożenia innowacyjnych rozwiązań i technologii dochodziło w wyniku inspiracji pochodzącej od pracowników danej firmy. Do wdrożenia innowacji produktowych najczęściej (77,9% przypadków) doprowadzały prace wewnątrz organizacji, chociaż w wielu przypadkach nie był to jedyny czynnik. Znaczącą rolę w ich wdrażaniu (36,8%) odgrywał zakup nowego oraz ulepszonego sprzętu lub oprogramowania. W niektórych przypadkach (34,7%) wprowadzenie innowacji wynikało ze współpracy z kontrahentami. Z kolei współpraca z ośrodkami naukowymi to niestety bardzo rzadki rodzaj inspiracji przy wdrażaniu nowych rozwiązań - jedynie 13,7% respondentów wskazało na to źródło. Rzadziej wymieniane był również pozyskiwanie niezależnych ekspertów - 23,2%.

Rzadkością wśród polskich MŚP - zaledwie 6,3% wskazań respondentów - są zakupy licencji, patentów, praw autorskich, wzorów przemysłowych, znaków towarowych oraz know-how, w wyniku których dochodziło do wdrożenia nowych produktów lub usług. Przyczyną tak niskiej popularności tego sposobu może być czynnik związany z brakiem kapitału na rozwój.

Jednak najczęściej wskazywanymi barierami na jakie napotykają firmy MŚP przy wprowadzaniu nowych technologii okazują się przede wszystkim trudności formalne i urzędowe. Na kolejnych miejscach znajdują się wspomniane ograniczone możliwości finansowania (33,9%), brak dostępu do wykwalifikowanych kadr (32,3%) oraz obawa przed ryzykiem braku zwrotu z inwestycji (31,9%).

Respondenci, którzy wskazywali jako barierę we wprowadzaniu nowych technologii brak zachęt ze strony państwa zapytani o swoje oczekiwania dotyczące czynników, które zmotywowałyby ich do modernizacji i innowacji, prawie w połowie (47%) opowiedzieli się za tym, by pomoc ta miała wymierny, finansowy charakter.

|

|

|

| Sposoby wdrażania innowacji produktowych |

Nowe technologie wykorzystywane aktualnie i w przyszłości |

Specjaliści kształceni z uwzględnieniem praktyk w firmach produkcyjnych poszukiwani na rynku pracy |

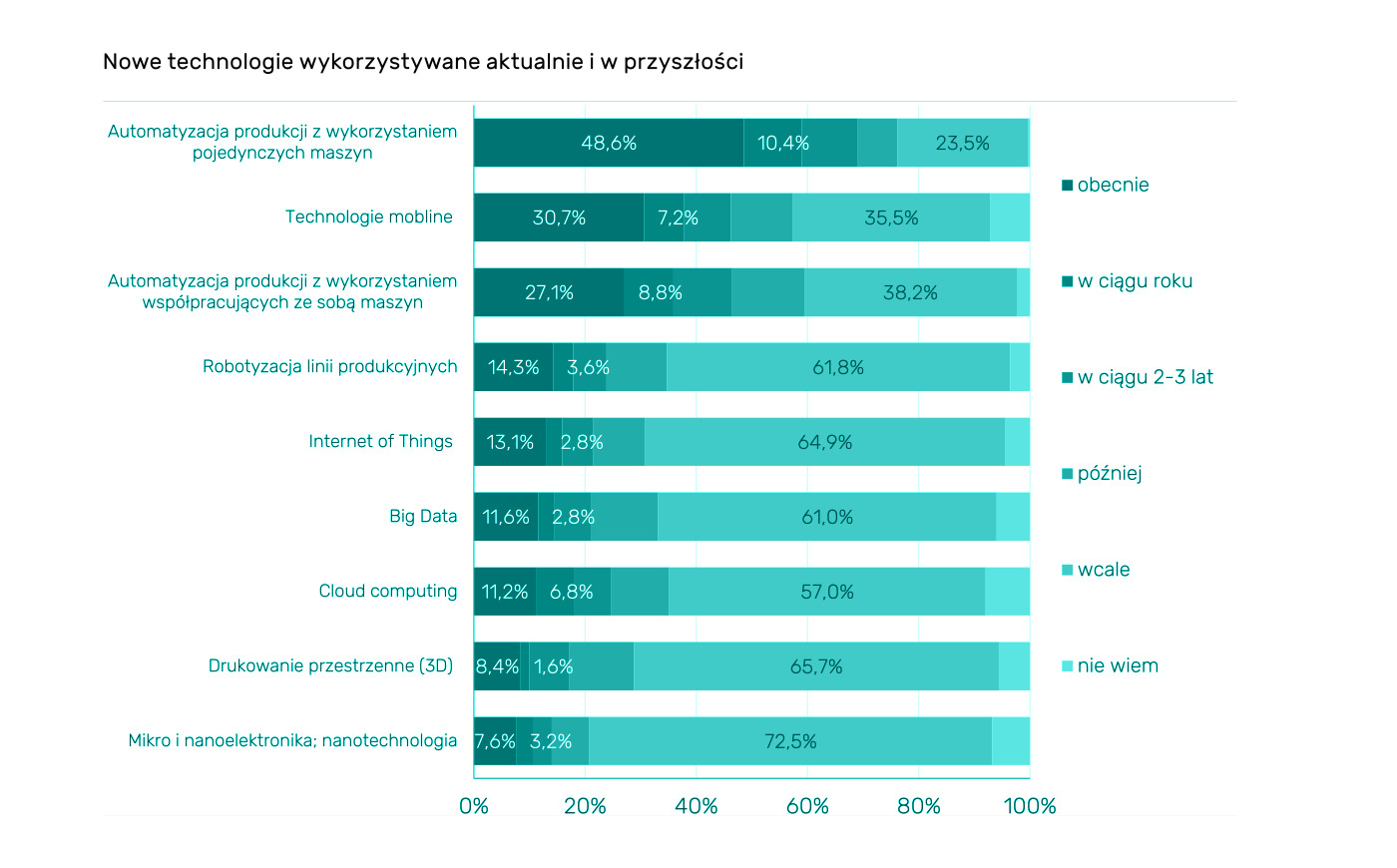

Modernizacja następuje przez automatyzację i robotyzację

Obecnie największą przewagę konkurencyjną daje automatyzacja i robotyzacja produkcji. Najpowszechniej stosowanym rozwiązaniem wspierającym innowacyjność jest właśnie automatyzacja z wykorzystaniem pojedynczych maszyn. Takie rozwiązanie wdrożone zostało w 48,6% firm, a dalsze 10,4% przedsiębiorstw ma je w planach na najbliższy rok.

Dla porównania, robotyzacja całościowej linii produkcyjnej miała miejsce w 14,3% firm i pozostaje w najbliższych planach w 3,6% przedsiębiorstw. Systemy ERP wykorzystywane są w 39,8% firm, a planowane do szybkiego wdrożenia w 6,4%. Metodyka Lean Manufacturing stosowana jest w 37,5% i planowana do wprowadzenia w perspektywie roku w 8,8%, natomiast strategia zarządzania produkcją i podażą Just-in-Time odpowiednio, w 35,9 i 7,6%. Plany implementacji jakiegokolwiek z nowych rozwiązań z zakresu zarządzania produkcją zadeklarowało 54,6% firm.

|

|

|

| Sposoby wdrożenia innowacji procesowych |

Sposoby wprowadzania i rozwijania nowych technologii |

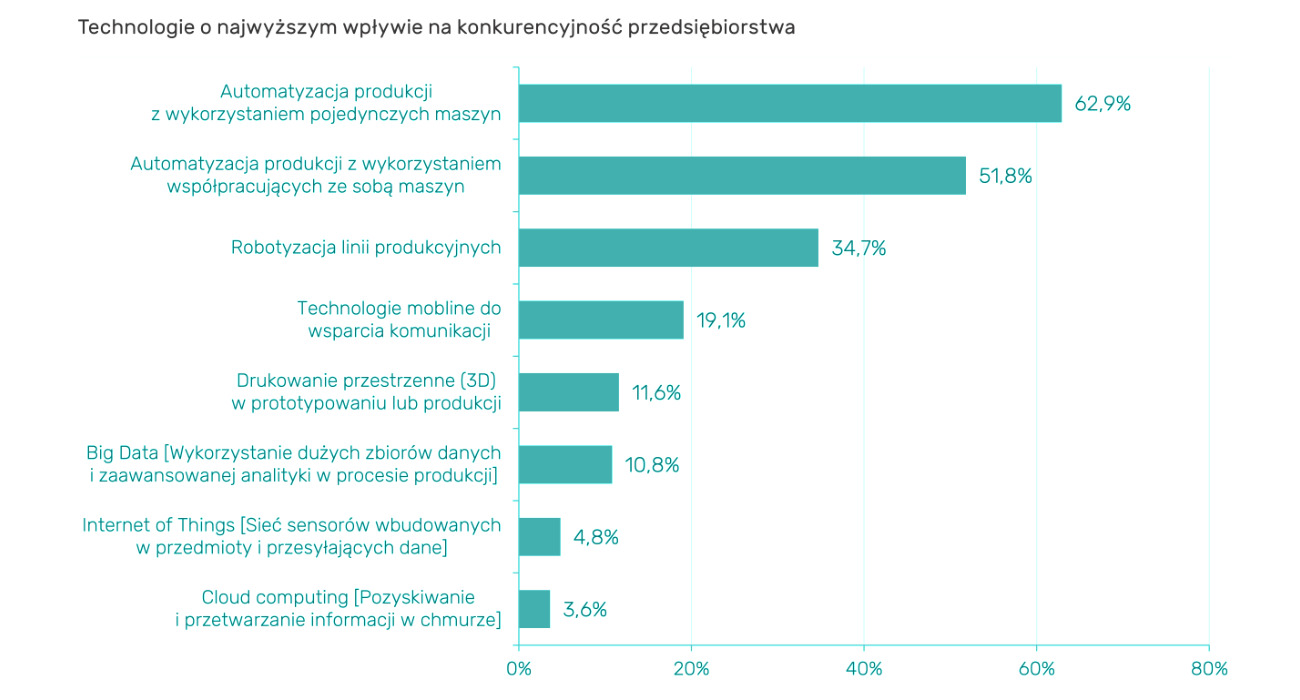

Technologie o najwyższym wpływie na konkurencyjność przedsiębiorstwa |

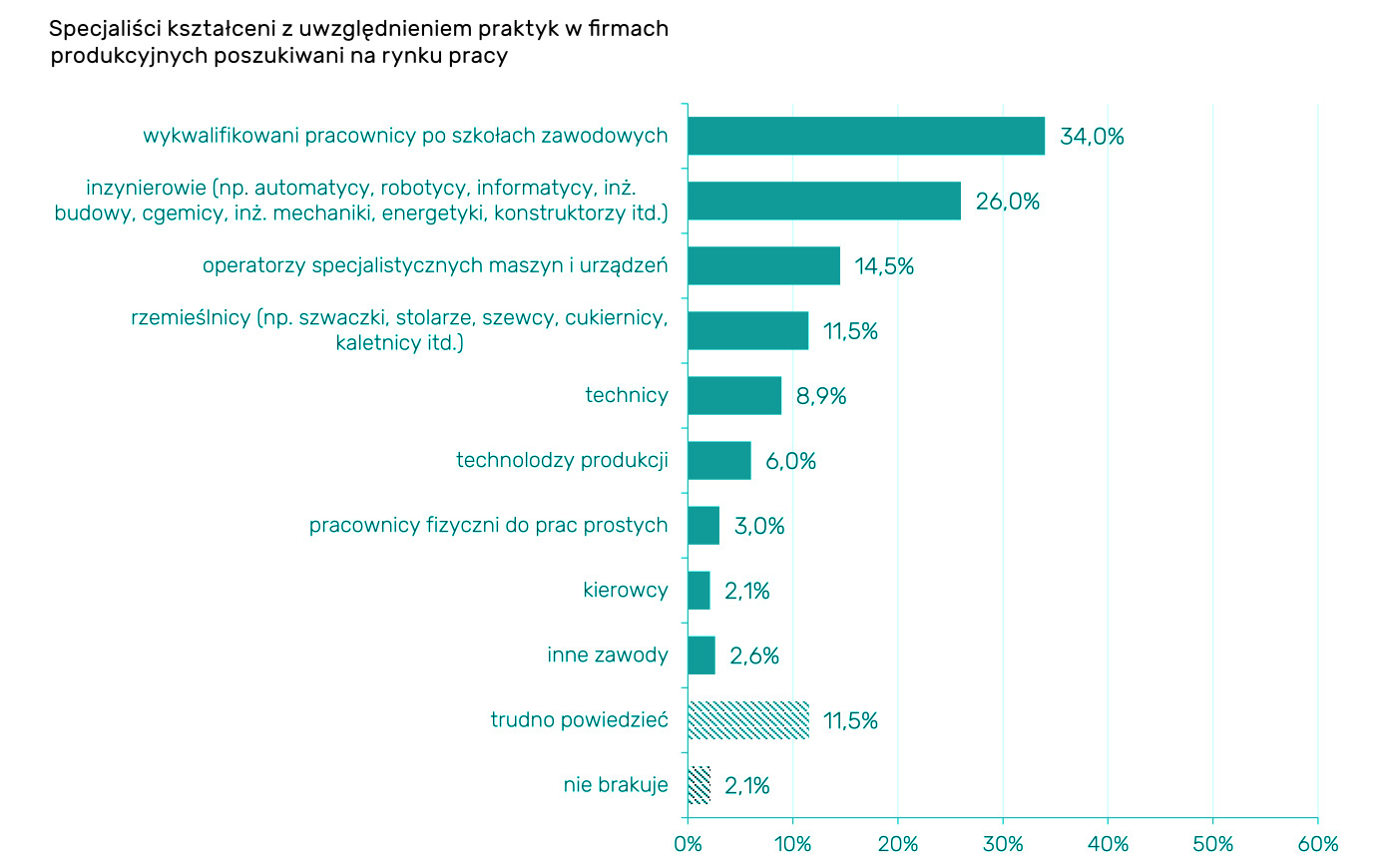

Pozyskiwanie wykwalifikowanych pracowników

Nowości i innowacje wymagają odpowiednich kadr. Przedstawiciele firm najczęściej, bo w 34% przypadków twierdzili, że szczególnie poszukiwani są absolwenci szkół zawodowych, czyli wykwalifikowana kadra techniczna, która już w trakcie nauki zdobywa praktyczną wiedzę. Prawie tak samo poszukiwani są absolwenci politechnik i szkół wyższych, gdzie fakt zdobywania praktycznej wiedzy na etapie kształcenia również jest ważnym atutem.

Nowości i innowacje wymagają odpowiednich kadr. Przedstawiciele firm najczęściej, bo w 34% przypadków twierdzili, że szczególnie poszukiwani są absolwenci szkół zawodowych, czyli wykwalifikowana kadra techniczna, która już w trakcie nauki zdobywa praktyczną wiedzę. Prawie tak samo poszukiwani są absolwenci politechnik i szkół wyższych, gdzie fakt zdobywania praktycznej wiedzy na etapie kształcenia również jest ważnym atutem.

Metodą na pozyskiwanie nowych kadr jest także tzw. kształcenie dualne. Włączanie się firm w proces kształcenia zawodowego, poprzez np. ofertę praktyk zostało pozytywnie przyjęte przez respondentów niemal jednogłośnie - 93,6% wskazań - i aż 70,1% badanych opowiedziało się za zdecydowaną potrzebą takich działań. Pozytywne opinie na temat systemu kształcenia dualnego były jednolite w gronie wszystkich przedstawicieli firm, niezależnie od branży działalności, wielkości firmy czy struktury własności.

Uzupełnieniem dla pozyskiwania nowych kadr kwalifikowanych do tworzenia innowacji są szkolenia aktualnie zatrudnionych pracowników. To właśnie takie szkolenia są najważniejszym czynnikiem (58,2%) prowadzącym do rozwijania w firmach nowych technologii.

Smart Industry, podobnie jak Industry 4.0, jest pojęciem, które obejmuje zjawiska związane z cyfryzacją gospodarki i opiera się na trzech filarach:

- digitalizacji informacji pozwalającej na stworzenie bardziej efektywnego łańcucha wartości i wydajniejsze zarządzanie procesami produkcji na wszystkich poziomach;

- elastycznych i inteligentnych technologiach produkcji;

- nowoczesnej komunikacji z wykorzystaniem technologii i możliwości współczesnych sieci pomiędzy uczestnikami rynku, systemami i użytkownikami końcowymi.

Raport firmy Siemens "Smart Industry Polska 2017" można pobrać w postaci pliku PDF - otwórz raport.

źródło: Siemens