O ile poprzednie rewolucje przemysłowe oznaczały m.in. mechanizację oraz automatyzację produkcji, o tyle określeniem tej najnowszej jest "digitalizacja". Z punktu widzenia inżyniera automatyka Przemysł 4.0 to jednak konglomerat różnych technologii - Internetu rzeczy, robotów współpracujących i druku 3D, przetwarzania w chmurze oraz Big Data, a także zagadnień związanych z cyberbezpieczeństwem i rzeczywistością rozszerzoną. Wszystko to znajduje się pod parasolem oprogramowania z pogranicza produkcji i analityki biznesowej. Uważam, że w przypadku producentów maszyn należy zogniskować uwagę na trzech elementach składowych: komunikacji, autodiagnostyce wraz ze zdalnym raportowaniem oraz możliwościach integracji urządzeń w obrębie większych systemów.

Dzisiejsze maszyny to prawdziwe generatory danych! Przykładowo prasa do metalu może mieć kilkaset adresów IP, zaś monoblok na linii rozlewniczej podawać tysiąc różnych sygnałów! Sprawia to, że liczba danych powstających w zakładach przemysłowych rośnie ekspotencjalnie. Z punktu widzenia producentów urządzeń oznacza to wyzwania, szczególnie w zakresie wymiany informacji i cyberbezpieczeństwa. Są one tym istotniejsze, że firmy chcą dzisiaj pozyskiwać coraz więcej danych z obszarów hal fabrycznych w celu ich dalszej analizy. Stąd też tematy te podjęło wielu dostawców automatyki, zaś produkty takie jak FL MGUARD od Phoenix Contact czy cyberbezpieczne routery sieciowe Weidmüllera to tylko niektóre z odpowiedzi na potrzeby producentów maszyn.

Zdalna kontrola i diagnostyka urządzeń to zagadnienia wprawdzie znane od lat, jednak i tu zachodzą zmiany. Przykładowo przedsiębiorstwa produkcyjne chcą nie tylko mieć możliwość zarządzania parkiem maszynowym przez Internet, ale też reagowania na pewne zdarzenia, zanim one jeszcze nastąpią. Wiąże się to z analizą danych w samych maszynach, w czego urzeczywistnieniu pomagają inteligentne czujniki, koncentratory danych oraz kontrolery i oprogramowanie z zakresu analityki danych. Zdalna diagnostyka pojawia się nawet w produktach takich jak... kable do aplikacji w ruchu. Ich wersje z wbudowanymi modułami pomiarowo-komunikacyjnymi zaprezentował niedawno niemiecki igus.

Zmieniają się również oczekiwania klientów względem możliwości integracji maszyn w obrębie systemów fizycznych oraz IT. Urządzenia produkcyjne muszą być projektowanie z zachowaniem otwartości systemowej, tak aby mogły być elastycznie rozbudowywane w przyszłości. Dostawcy automatyki te zagadnienia znają, stąd też powstają rozwiązania takie jak Open Core Engineering firmy Bosch Rexroth czy też inicjatywy branżowe - jak ta dotycząca współpracy organizacji OMAC, OPC Foundation i PLCopen.

Do powyższej listy dopisałbym jeszcze projektowanie i prototypowanie cyfrowe, a wraz z nimi szybkie wytwarzanie z użyciem technik druku 3D. Przykładowo możliwe jest - np. korzystając z oprogramowania Eplan - stworzenie pełnego projektu rozdzielnicy elektrycznej, jego symulacja, a następnie zaprogramowanie maszyn do obróbki mechanicznej szaf i automatycznego kładzenia w nich przewodów!

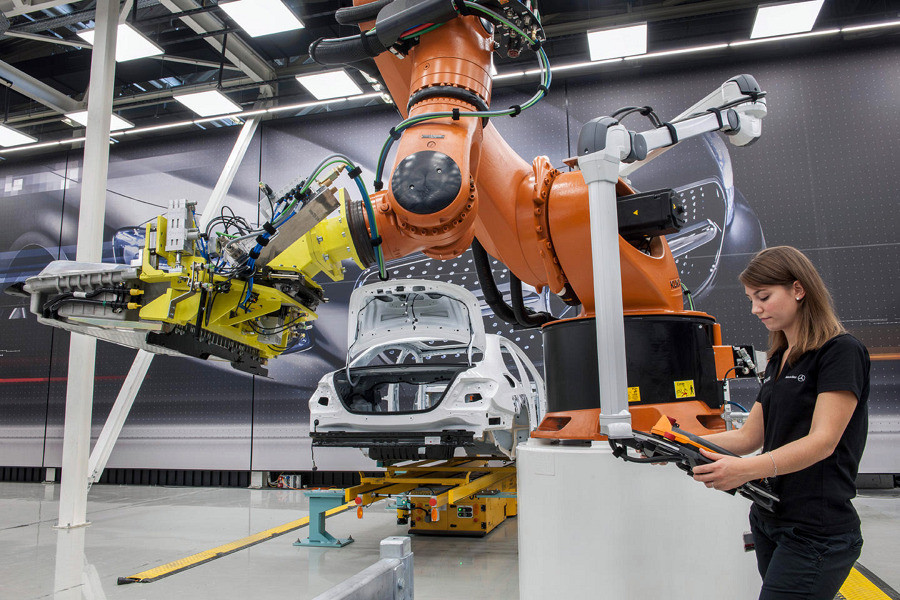

Jak widać narzędzi i innowacyjnych rozwiązań dostępnych na rynku dzisiaj nie brakuje. Podobnie jednak jak czwarta rewolucja przemysłowa oznacza nie tylko nowe urządzenia, tak również jej wpływ na firmy maszynowe wykracza poza obszar technologiczny. Przejście w epokę Przemysłu 4.0 to również konieczność zmiany mentalnej samych inżynierów. Myśląc o projektowanych czy integrowanych maszynach, powinni oni robić to w kontekście szerszym, niż tylko dotyczącym ich parametrów. Poza wydajnością i niezawodnością urządzenia muszą mieć bowiem możliwość łatwej integracji z "tkanką" przedsiębiorstwa, komunikacji z systemami nadrzędnymi, cechować się elastycznością pod względem rozbudowy i możliwością bezpiecznej współpracy z ludźmi. Dopiero takie maszyny zbliżą nas do urzeczywistnienia idei cyfrowych, inteligentnych fabryk.

*) Przykładem jest "Industry 4.0: Building the digital enterprise" opublikowany w tym roku przez PriceWaterhouseCoopers - www.pwc.com/gx/en/industries/industry-4.0.html.

Zbigniew Piątek