Nie było przedsiębiorstwa, którego nie dotknęłyby skutki pandemii. Początkową reakcją było przede wszystkim zagwarantowanie bezpieczeństwa pracowników przy jednoczesnym utrzymaniu ciągłości działania firmy i jej płynności finansowej. Obejmowało to wdrażanie metod pracy zdalnej oraz wsparcie osób pozostających na swoich stanowiskach. W przypadku shopflooru stosowano pracę zmianową, wprowadzano reżim sanitarny, a także ograniczano liczbę operatorów maszyn. Istotne tu było łatwiejsze zapewnianie dostępu do danych i informacji, tak aby minimalizować konieczność przemieszczania się pracowników po terenie zakładu.

Odrębnym wyzwaniem było poradzenie sobie z kwestiami logistycznymi. Jak w kontekście globalnych problemów zapewnić pozyskiwanie surowców? Jak reagować na opóźnienia w transporcie? Co zrobić, jeżeli całość potrwa nie miesiąc, ale rok lub dłużej? Wiele firm musiało dokonać pod tym kątem rewizji swoich procesów, nieraz przesuwając globalnie produkcję oraz zmieniając dostawców w celu zapewnienia ciągłości łańcuchów dostaw.

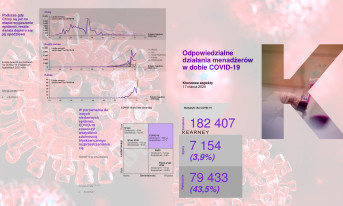

Blisko połowa przedsiębiorców oceniła, że pandemia spowodowała spadki obrotów o około 20%, choć tak naprawdę każdy z przypadków był odmienny. Część firm wstrzymywała produkcję, co w dużej mierze dotyczyło sektora motoryzacyjnego. Z drugiej strony inni wykorzystali sytuację do tymczasowej zmiany profilu, wdrażając wytwarzanie płynów dezynfekujących, maseczek i masek oraz respiratorów. Różnie było z realizacją projektów. Niektóre przesuwano w czasie lub zmieniano ich zakres, ale też pojawiły się nowe wdrożenia, w szczególności w obszarze IT i oprogramowania przemysłowego.

Z badania wypływa wniosek, że ważnym sprzymierzeńcem firm w radzeniu sobie ze skutkami pandemii były technologie cyfrowe. Umożliwiły one lepsze zarządzanie, w szczególności w kontekście zmieniających się metod pracy, minimalizując wpływ problemów na codzienne funkcjonowanie organizacji. Firmy podejmowały zresztą liczne działania w zakresie rozbudowy tych możliwości, stosując software pozwalający na zdalne zarządzanie produkcją, zautomatyzowaną kontrolę pracy i łatwiejsze zmiany w procesach. Wielu respondentów z żalem przyznawało, że mogło jeszcze przed pandemią poświęcić czas i zasoby na implementację takich rozwiązań.

Patrząc na wakacyjne słupki zachorowań spowodowanych koronawirusem, możemy być pewni, że ograniczenia pozostaną z nami na dłużej. Wyjątkowa sytuacja stała się "nowym normalnym", ale jednocześnie dała wielu organizacjom impuls do działania - zweryfikowania swojej strategii i podjęcia inwestycji w automatyzację oraz cyfryzację. Respondenci ARC wskazywali, że w najbliższej przyszłości zainteresowani będą m.in. projektami z zakresu: technologii wspierających pracę zdalną, robotyki, zaawansowanej analityki, a także cyfrowych bliźniaków i rozwiązań chmurowych. O planach w zakresie cyfryzacji wypowiadali się też uczestnicy badania firmy Fictiv**). Aż 90% przyznało, że w ich firmach rozważane są nowe inicjatywy oraz rozszerzanie już istniejących. W szczególności dotyczą one cyfrowego projektowania, zarządzaniem łańcuchem dostaw oraz wdrożeń sprzyjających optymalizacji kosztów działalności.

A jakie są Państwa doświadczenia w kontekście COVID-19? Zapraszam do podzielenia się przemyśleniami - e-mailowo: z.piatek@automatykaB2B.pl lub poprzez media społecznościowe.

*) Komentarz dotyczący badania: www.arcweb.com/blog/impact-covid-19-industrial-manufacturers

**) Badanie "2020 State Of Manufacturing": www.fictiv.com/resources/2020-state-of-manufacturing-report

Zbigniew Piątek