Bosch liderem europejskiego druku 3D w przemyśle mobilności

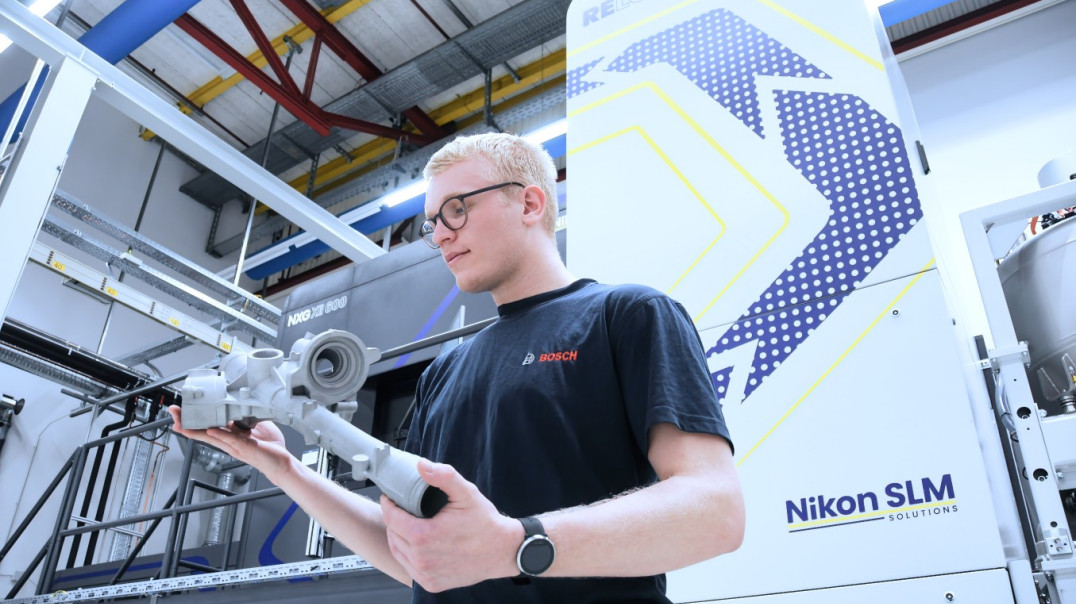

Bosch jako pierwszy producent w Europie z sektora mobilności wdraża tak zaawansowane rozwiązanie, inwestując niemal 6 milionów euro w nowoczesne centrum druku 3D w technologii metalowej. W zakładzie w Norymberdze zainstalowano najnowszą drukarkę Nikon SLM Solutions NXG XII 600, która skróci nie tylko cykl rozwojowy, ale także zrewolucjonizuje produkcję części metalowych, która przy stosowaniu konwencjonalnych metod jest dość czasochłonna.

- Bosch wierzy w potencjał niemieckiego przemysłu i inwestuje tu znaczne środki. Stawiając na nowe technologie, otwieramy sobie drogę do zwiększenia sprzedaży – podkreślił Klaus Mäder, członek zarządu Bosch Mobility, odpowiedzialny za działalność operacyjną, w tym za wszystkie zakłady Bosch na świecie.

Przemysłowy druk 3D – szybkość, precyzja i elastyczność

Nowa technologia przynosi korzyści nie tylko w postaci zwiększonej efektywności, ale także pozwala firmie elastycznie reagować na potrzeby rynku. Niezależnie od tego, czy potrzebne są komponenty do technologii wodorowych, obudowy silników do pojazdów elektrycznych, elementy osi elektrycznych, czy bloki silników wyścigowych: sam rozmiar i możliwości techniczne obiektu otwierają drogę do wielu zastosowań. Dzięki dwunastu laserom, drukarka tworzy złożone kształty z topionego warstwą po warstwie metalicznego proszku. Co istotne, system ten działa nawet pięć razy szybciej niż wcześniejsze rozwiązania. Pozwala na produkcję skomplikowanych elementów, takich jak wewnętrzne czy zakrzywione kanały, których nie da się wykonać przy tradycyjnym frezowaniu. Drukowanie 3D znajduje zastosowanie tam, gdzie konwencjonalne metody zawodzą (na przykład przy wierceniu w narożnikach). System umożliwia produkcję części na żądanie i bez potrzeby wykorzystania dodatkowych narzędzi. Druk 3D pozwala też na oszczędność materiałów, gdyż w jego wyniku niemal nie powstają odpady surowcowe.

- Wykorzystanie drukarki 3D do produkcji komponentów nie tylko podnosi zrównoważony charakter produkcji, ale także pozwala firmie Bosch elastycznie reagować na zmiany w wielkości partii oraz oferować kompleksowe rozwiązania z jednego źródła – zaznacza Weichsel, jeden z liderów projektu.

Nowe standardy w produkcji bloków silnika

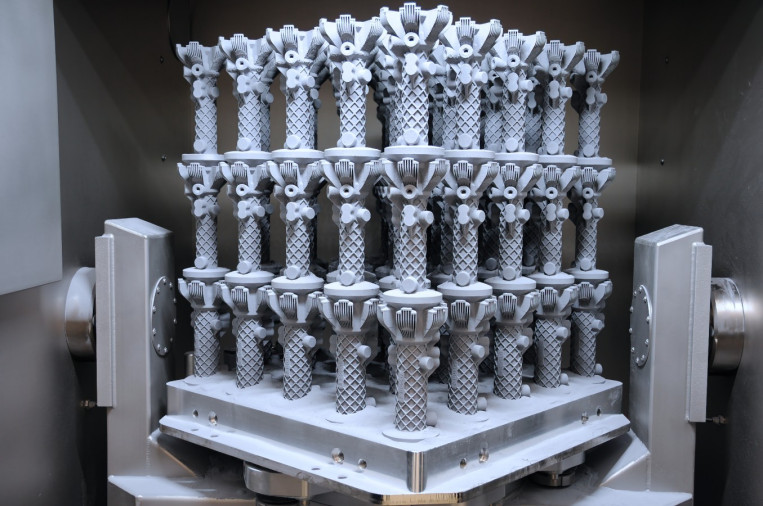

Druk 3D w produkcji bloków silników to przykład, jak technologia może skrócić cykl życia produktu z lat do dni. W przypadku konwencjonalnego procesu, przejście od pierwszego projektu do produkcji seryjnej to nawet trzy lata. Samo wykonanie formy odlewniczej bloku silnika może zająć nawet 18 miesięcy. Drukarka 3D umożliwia produkcję gotowego bloku silnika w ciągu kilku dni, bez potrzeby tworzenia form.

Taka zmiana oznacza nie tylko oszczędność czasu, ale również zmniejszenie zużycia materiałów i zredukowanie odpadów produkcyjnych, co wpisuje się w cele zrównoważonego rozwoju.

Produkcja przemysłowa na żądanie – potencjał dla wielu sektorów

Zakład Bosch przy pełnej wydajności może produkować nawet 10 000 kg metalowych części rocznie, z prędkością do 1 000 cm³ na godzinę. Taka skalowalność sprawia, że druk 3D z metalu przestaje być niszową technologią, a staje się realną alternatywą dla masowej produkcji.

- Chcemy działać szybciej niż z wykorzystaniem tradycyjnych metod produkcji, by błyskawicznie wprowadzać produkty na rynek – powiedział Jörg Luntz, kierownik techniczny w Bosch. Jak dodaje: - Obecnie tylko nieliczne firmy mogą produkować na skalę przemysłową tak, jak robi to Bosch. Teraz przesuwamy granice, wprowadzając do branży mobility seryjną produkcję w technologii druku 3D z metalu.

Nowe centrum Bosch to nie tylko przełom dla motoryzacji – technologia ta może znaleźć zastosowanie w energetyce, lotnictwie, a nawet w sektorze wodorowym.

Źródło: Bosch